出砂气藏水平井筛管冲蚀损坏机理及抗冲蚀能力的提高

2021-06-06董长银王肇峰周博黄亮邓君宇方达科

董长银 王肇峰 周博 黄亮 邓君宇 方达科

1. 中国石油大学(华东)石油工程学院;2. 非常规油气开发教育部重点实验室;3. 中海石油(中国)有限公司湛江分公司;4. 中国石油集团工程技术研究有限公司

0 引言

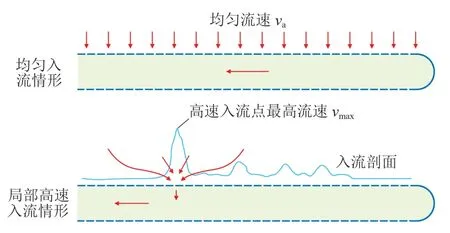

机械筛管是疏松砂岩易出砂气藏防砂完井的关键,作为天然气从储层到井筒内的流动通道同时起到阻挡地层砂的作用[1-5]。当气井产量较高或由于储层非均质性造成局部高速入流情况下,高速气体和地层砂的共同产出会冲击筛管,即产生冲蚀破坏效应[2]。多层滤网复合精密筛管是一种海上出砂气田常用的防砂完井筛管类型。大量工程实践发现复合精密筛管失效被打捞出井后,在筛管管体出现冲蚀孔洞,表明冲蚀破坏已经成为多层滤网复合精密筛管失效的主要形式之一[6-8]。筛管冲蚀损坏机理以及提高完井管柱的总体抗冲蚀能力,成为气藏防砂完井急需进行的优化研究[7]。

近年来,国内外学者针对防砂完井筛管的冲蚀问题开展了大量数值模拟和实验研究。部分学者基于有限元模拟的方法对筛管冲蚀磨损问题进行了数值模拟[9-13],从理论上分析了影响冲蚀动态的因素及规律。研究主要集中在实验模拟方面,通常采用喷嘴进行单点喷射携砂流体的方式,模拟固体颗粒对金属表面或防砂筛管的冲蚀过程[14-18],对冲蚀流速、含砂浓度、冲蚀角等因素进行敏感性分析,在一定程度上解释了筛管的冲蚀破坏机理。通过直接实验这种直观的方式,初步揭示了冲蚀机理及基本规律,但其局限于在开放空间中进行,冲击到筛管表面的砂粒很快被驱离,冲蚀点位置始终是“干净”的。实际上,出砂气井井底为封闭有限空间,存在地层砂粒的堆积、滞留和砂埋现象[19]。开放式的冲蚀模拟装置无法模拟井底实际的冲蚀情况,所得出的规律对现场指导性不高。在筛管冲蚀损坏机理方面,部分学者基于金属材料磨损和微切削理论进行研究,其机理主要描述金属材料的微观损坏过程;而对于防砂完井筛管,尤其是交错冲缝式保护罩以及多层复合金属滤网组合复杂结构的冲蚀破坏机理研究较少[20-27]。部分研究者则通过数学或实验研究构建了筛管冲蚀速率预测的经验模型,但多基于规则结构的金属材料,对于防砂筛管的复杂结构以及井底实际冲蚀条件的考虑不够充分[27-35]。

综上所述,目前关于机械筛管冲蚀研究具有一定的局限性:(1)实验模拟方法简单,对井底条件下的冲蚀、砂粒堆积直至砂埋的协同难以模拟;(2)冲蚀损坏机理对复杂筛管结构及井底条件考虑不足;(3)目前研究尚集中在揭示机理、原因及规律,针对易出砂油气藏,尤其是具有高产、高流速的天然气藏的筛管抗冲蚀优化以及提高管柱的综合抗冲蚀能力研究较少,并且几乎均未涉及储层非均质性导致的局部高速入流对冲蚀动态及防砂完井优化的影响。

针对上述问题,基于水平井井底封闭空间条件的筛管冲蚀损坏模拟实验装置,对交错冲缝外保护罩和多层滤网挡砂介质的冲蚀破坏机理进行了实验模拟,提出了复杂结构筛管正面啃噬和侧向切削的冲蚀机理。研发了一种新型的高抗冲蚀外保护罩结构并提出了滤网介质优化建议;建立了针对非均质储层水平井高冲蚀风险井段的风险识别方法以及分级、分段的高抗冲蚀防砂优化设计方法,为出砂气藏水平井的防砂管柱冲蚀损坏提供了解决方案。

1 实验方法与实验条件

1.1 实验装置与实验方法

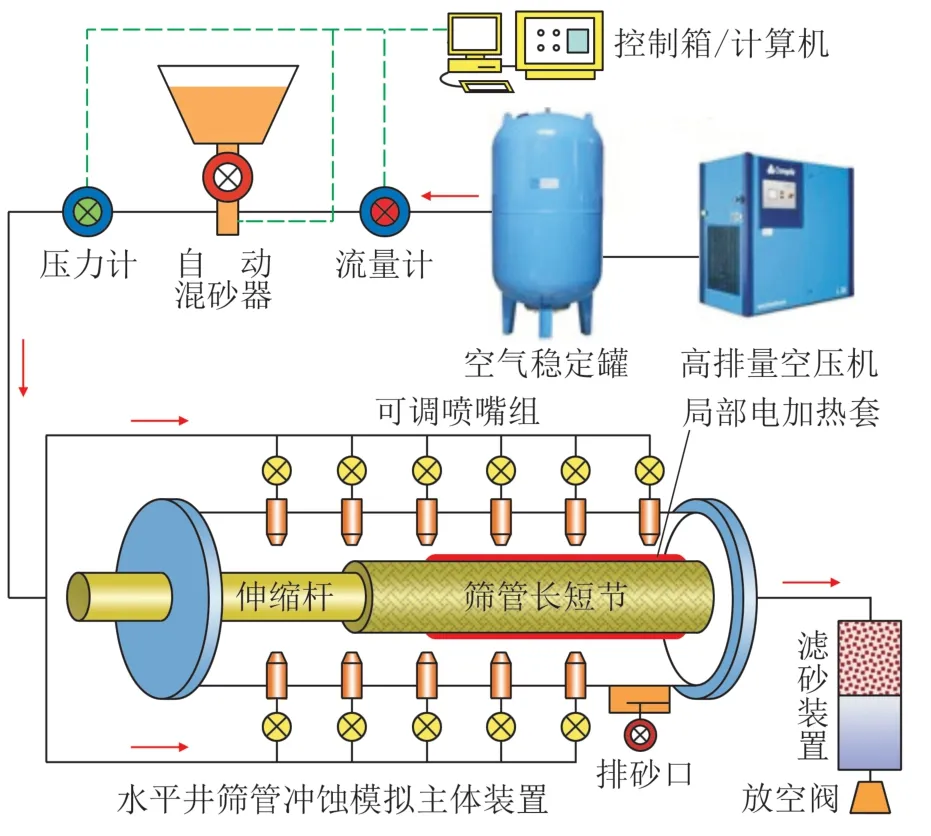

实验主要针对南海某高温高压、不产水、高产气水平井的生产条件进行冲蚀模拟,采用高排量空压机将空气和地层砂粒的混合物泵送通过喷嘴产生高流速,对筛管表面产生冲蚀效应。实验时调整气体流速、冲蚀距离、冲蚀角度、地层砂粒径、含砂率等因素以观察其对冲蚀效应的影响。根据实际气藏水平井井底有限封闭空间的冲蚀工况,研制设计了水平井筛管冲蚀模拟实验系统,如图1所示。

图 1 气藏水平井筛管冲蚀模拟实验装置Fig. 1 Simulation experimental device of screen erosion in horizonal wells in gas reservoirs

水平井筛管冲蚀模拟实验系统由冲蚀模拟主体装置(含2 组可调节喷嘴)、气体泵送系统、集砂滤砂装置、自动混砂器、局部电加热系统、控制箱/计算机、流量压力传感器等组成。冲蚀模拟主体装置长度2.0 m,内径250 mm,安装有耐高压透明视窗用于观察实际冲蚀形态。冲蚀模拟主体装置上设置2 组共计16 个可更换喷嘴,可以调整喷嘴直径在给定的泵送条件下拓宽喷嘴流速范围。喷嘴角度按照90°、80°、70°、60°、50°、40°、30°、20°设置,可调冲蚀距离范围为10~80 mm。实验系统布置有系列传感器用于实时采集不同关键位置和节点的压力(差)和流量,用于动态反馈内部的堵塞和冲蚀动态,并用于后续的冲蚀评价。高排量空压机及稳压罐满足流速≤80 m/s 的实验条件,可覆盖我国南海某高温高压气藏的最高产量流速条件。

实验时首先使用长度调整机构放置测试筛管短节(0.3~1.0 m 之间任意长度),封闭端盖使井筒与筛管的环空封闭;打开筛管内部的出口通道,使流体必须通过筛管才能排出主体井筒单元,以模拟实际井底产出流体径向通过筛管的流动状态。按顺序连接稳压罐、空压机、自动加砂器和集砂滤砂器。设置完毕所有的实验参数后,首先不加砂只泵送空气进行流程测试,检查系统密封性及数据采集系统。系统无明显漏气、数据采集系统正常、压力流量稳定后,开启自动加砂器开始冲蚀模拟实验。通过采集的压力、流量动态曲线以及透明观察窗监控冲蚀形态。判定筛管外保护罩和滤网冲蚀失效后,首先停止加砂,排空加砂管路的集砂,然后关闭实验系统。取出样品观察测试冲蚀量和冲蚀深度,对筛管机械结构、材料及综合性能进行评价,计算冲蚀速度。

1.2 实验材料与实验条件

筛管样品为海上油气田防砂完井常用的多层滤网复合筛管,从外到内由交错冲缝式外保护罩(目前筛管产品主流外保护罩类型)外层、多层复合金属滤网挡砂介质中间层、打孔基管内层等3 层组成,如图2 所示。

图 2 实验筛管样品Fig. 2 Experimental screen sample

多层滤网复合筛管的外保护罩由厚度2 mm 的钢板冲缝而成,材质为304 钢;交错冲缝形成侧缝宽度为2~5 mm 级,供流体通过,避免流体携砂直接冲击内部的挡砂介质。复合筛管的多层金属滤网由圆形金属丝交错编制而成,多层滤网叠加复合在一起形成挡砂介质层。挡砂介质层金属丝材质为316L钢,直径为0.25~0.4 mm,精度有0.1 mm、0.125 mm、0.15 mm、0.2 mm 和0.25 mm;单滤网表观厚度约1.0 mm。对于多层滤网复合筛管,承受冲蚀的部件首先是外保护罩,其次是挡砂介质滤网,两者损坏即意味着筛管冲蚀损毁。

实验中需要根据冲蚀损坏时间计算冲蚀速度。由于外保护罩和滤网介质的材质和微观结构不同,每次实验需要分别观察和计算外保护罩和滤网介质的冲蚀损坏时间和冲蚀损坏速度。冲蚀损坏速度等于介质厚度与冲蚀损坏时间的比值。对于外保护罩,其厚度为保护罩钢板的真实厚度;而对于多层滤网挡砂介质,其厚度为单层滤网的表观厚度与滤网层数的乘积。

实验流体使用空气模拟气井冲蚀,实验使用的固体颗粒为模拟地层砂,使用的商业石英砂根据目的层砂粒度分布曲线人工配置而成,粒径中值分别为0.12、0.15、0.2、0.35 mm。实验主要在室内常温20~25 ℃条件下以及高温150 ℃、180 ℃条件下进行,实验系统排出口压力为大气压。喷嘴出口气体流速设置为15~50 m/s;冲蚀角度设置范围为20°~90°,冲蚀距离设置为10~55 mm,气体体积含砂率设置为0.1%~0.5%。

2 筛管冲蚀动态模拟实验

2.1 气体携砂正面冲蚀筛管破坏机理

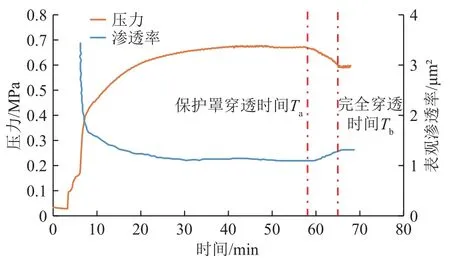

使用精密滤网复合筛管在90°冲蚀角正面冲击的条件下进行冲蚀模拟实验,设置冲蚀距离30 mm,使用粒度中值0.12 mm 地层砂,控制气体流速维持在40 m/s 左右。实验过程中监测筛管外部压力和筛管表观渗透率变化曲线如图3 所示。

图 3 冲蚀实验过程筛管外压力和筛管表观渗透率变化曲线Fig. 3 Variation of external pressure and apparent permeability of screen in the process of erosion experiment

实验系统模拟了实际井底有限封闭空间中的冲蚀过程。储层产出气体携砂冲击筛管表面,气体必须径向流动通过筛管才能产出到井筒,因此气体趋向于携带地层砂侵入和穿透筛管。这种工况下,气体携砂冲蚀筛管的过程也是部分细砂侵入并堵塞筛管的过程。冲蚀开始后,由于地层砂的侵入堵塞作用,造成系统压力升高同时筛管的表观渗透率下降。

当实验时间约58 min 时,环空压力开始下降,同时渗透率开始升高,这表明由于冲蚀作用使得筛管流通性升高,预示着筛管保护罩被穿透,开始介质冲蚀损毁阶段。

当时间约为 65 min 时,压力下降趋势转为平缓,此时渗透率变化也出现转折点,表明滤网介质被完全穿透。这是由于实验系统中的出口连接滤砂装置,其作用是收集通过筛管的地层砂以观察过砂量和过砂粒径的变化,其原理是利用金属滤网过滤地层砂。快速穿透筛管的地层砂迅速堆积到后续的集砂器中,造成集砂器过滤体迅速堵塞,压力反馈到主体模拟容器中造成压力相对原下降趋势回升,且表观渗透率减缓了原上升趋势。

根据上述动态特征,可以在实验动态曲线上判断外保护罩和金属滤网的冲蚀损毁时间。图3 中,外保护罩冲蚀损毁时间约58 min,而滤网介质损毁时间约为第65 min 时,其实际冲蚀损毁所需时间为7 min。

2.2 侧向小角度冲蚀损坏现象及机理分析

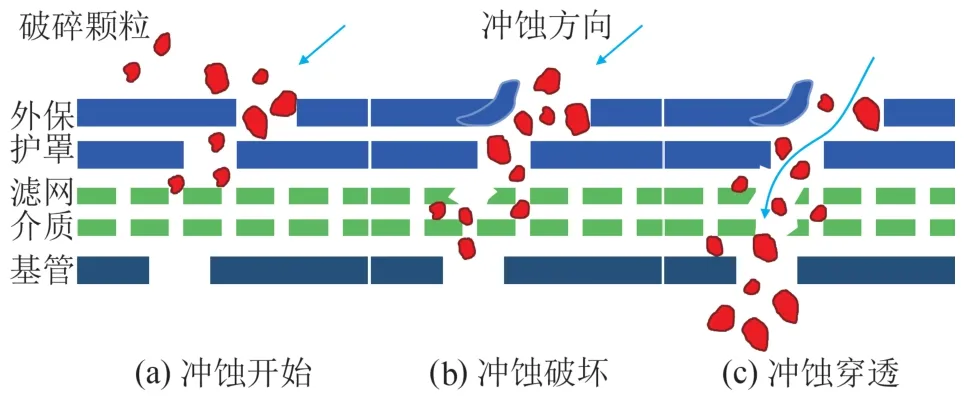

使用多层滤网复合进行侧向小角度冲蚀模拟实验,观察实验过程和现象。设置冲蚀角度为30°侧向冲击,冲蚀距离55 mm,地层砂粒度中值0.12 mm,控制气体流速在40 m/s 左右。实验约45 min 时,出现内部多层滤网挡砂介质损坏穿透。筛管冲蚀损坏原理如图4 所示。

图 4 筛管侧面小角度冲蚀破坏过程Fig. 4 Process of small-angle erosion damage on the side of screen

在实验侧向冲击条件下,外保护罩侧向被冲击变形,但并未发生啃噬损坏;在外保护罩虽变形但完整的情况下,保护罩内侧的多层滤网挡砂介质被冲蚀损坏。这是由于外保护罩特殊的上下交错冲缝结构,造成侧向存在较大间隙。流体携砂可以直接冲蚀保护罩侧向及内部的多层滤网挡砂介质层。侧向冲击的砂粒除了使保护罩变形外,直接在短时间内将挡砂介质冲蚀损坏。

分析表明,在侧向冲蚀角度条件下,冲蚀不会直接冲蚀穿透外保护罩,而是侧向冲击导致外保护罩变形扩大,加剧内部滤网介质损坏。由于多层滤网挡砂介质层的抗冲蚀能力较差,与正向90°冲蚀相比,侧向冲蚀所需的冲蚀穿透的时间更短。为了避免筛管在侧向冲蚀条件下短时间冲蚀损毁,需要优化现有外保护罩结构,以增强侧向抵抗冲蚀的能力。

2.3 冲蚀筛管介质与外保护罩抗冲蚀能力对比

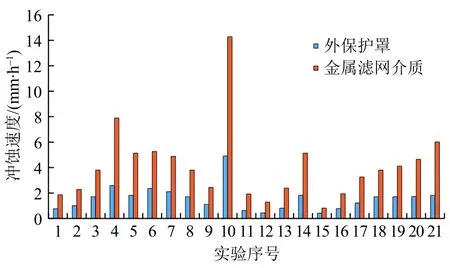

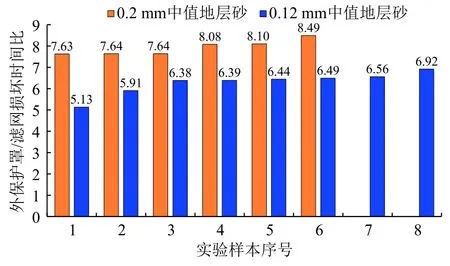

根据冲蚀实验结果,利用测试得到的保护罩冲蚀穿透的时间和滤网介质冲蚀穿透的时间,计算保护罩冲蚀损毁时间与滤网介质冲蚀损毁时间和速度的比值,可分析两者抗冲蚀能力的大小。图5、图6为统计得到外保护罩和滤网介质的冲蚀速度和使用粒度中值0.2 mm 粗砂和粒度中值0.12 mm 的细砂条件下冲蚀损坏时间的对比。

图 5 外保护罩和金属滤网介质冲蚀损坏速度Fig. 5 Erosion damage velocity of medium at outer protective cover and metal filter

图 6 不同粒径中值地层砂下冲蚀损坏时间比Fig. 6 Comparison of erosion damage time under the action of formation sand with different median particle sizes

0.2 mm 粗砂冲蚀条件下,筛管外保护罩和滤网介质冲蚀损坏时间比为7.63~8.49;0.12 mm 细砂冲蚀时冲蚀损坏时间比为5.13~6.92。综合2 种实验条件,对于气体携砂冲蚀条件,多层滤网复合筛管的外保护罩与滤网介质冲蚀损坏时间比约为5.13~8.49,平均约为6.99。冲蚀速度方面,金属滤网的冲蚀速率约是外保护罩的2~3 倍。金属滤网介质的冲蚀速度明显快于保护罩冲蚀破坏速度。这表明,对于多层滤网复合筛管,抵抗外部冲蚀破坏的是保护罩;外保护罩一旦冲蚀损坏,挡砂介质层会很快损坏。

3 水平井筛管总体抗冲蚀能力优化设计

3.1 提高筛管抗冲蚀性能结构优化

目前油气田现场常用的防砂完井筛管外保护罩多为单层交错冲缝式结构。根据前述实验现象,这种结构在抵抗冲蚀角度90°的正面冲击时,能够起到保护挡砂介质层的作用;但当出现小角度侧向冲蚀,液流很容易通过侧向空档冲击挡砂介质层。冲蚀不会直接穿透外保护罩,而是侧向冲击导致外保护罩变形扩大,加剧内部滤网介质损坏,造成在保护罩未损坏的情况下挡砂介质层首先冲蚀损坏。

实验表明,筛管冲蚀损坏分2 个阶段,首先是外保护罩的损坏,然后是内部挡砂介质层冲蚀损毁。挡砂介质的抗冲蚀能力较差,因此筛管的抗冲蚀性能主要由外保护罩承担。因此,提高外保护罩抗冲蚀能力是提高筛管整体抗冲蚀性能的关键,首先需要从提高交错冲缝式外保护罩结构入手。

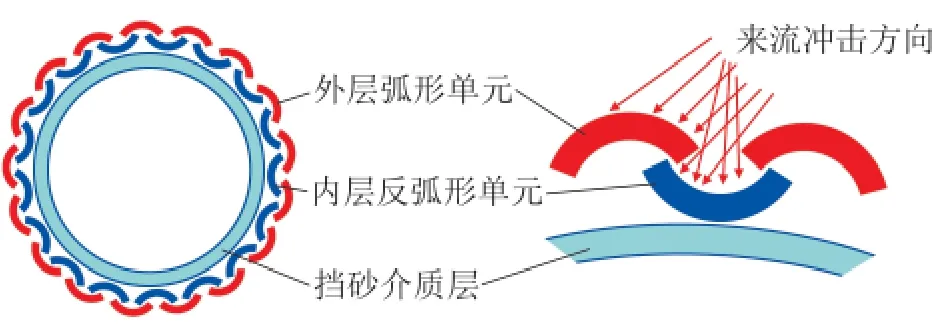

根据目前交错冲缝式外保护罩抵抗侧向冲蚀能力较弱的问题,为了提高筛管抗冲蚀能力,需要优化外保护罩结构,增强侧向阻挡能力。基本方法有2种:(1) 提高保护罩对正面冲蚀的抵抗能力,需要优选高抗冲蚀的材质和提高保护罩的厚度;(2) 改进外保护罩结构,提升对侧面冲蚀的抗冲蚀能力。图7为新型外保护罩结构,将原单层交错冲缝式结构改进为双层弧形交错互补冲缝的结构,能增强筛管外保护罩的抗冲蚀能力,尤其是增强对于倾斜入流冲击条件下的抗冲蚀能力。

图 7 双层弧形交错互补冲缝的筛管外保护罩Fig. 7 Outer protective cover of two-layer arc like, staggered and complementary punching and sewing type

该结构由2 层保护层组成,每层保护层上加工有系列弧形冲缝,2 层保护罩的弧形冲缝相互交错,避免了传统单层冲缝外保护罩的侧面保护空档结构缺陷。双层弧形交错互补的筛管外保护罩可以有效增强倾斜高速入流冲蚀防护功能,同时弧形流线形设计可以降低流体通过外保护罩的流动阻力。

2 层保护罩的弧形冲缝加工方向相反,装配将2 层保护罩的冲缝位置交错布置。使得无论携砂入流流体正面冲击还是侧面倾斜冲击,均不能直接冲击到内部的挡砂介质层,尤其是对于侧面倾斜入流冲蚀的情况,避免了传统外保护罩防护空档的出现。双层弧形交错互补冲缝的筛管外保护罩结构优势在于,2 层保护层增强了抗冲蚀能力;弧形冲缝流线形设计可以降低流体通过外保护罩进入筛管的流动阻力,并减弱地层砂粒对其表面的切削冲蚀作用;特别是避免了侧面倾斜入流对内部挡砂介质的直接冲蚀作用,总体有效增强了保护罩在所有入流方向上的抗冲蚀能力。

为了提高长井段防砂完井管柱抗冲蚀能力,将全井段筛管更换为高抗冲蚀筛管,会产生较大的经济成本。但实际上,由于储层的非均质性,井筒供液剖面也具有非均质性甚至存在局部高速入流剖面。若能识别出长井段水平井的局部高速入流位置,仅在具有高冲蚀风险的局部使用成本较高的高抗冲蚀筛管,既可保证全井段的抗冲蚀能力,又能兼顾经济性。

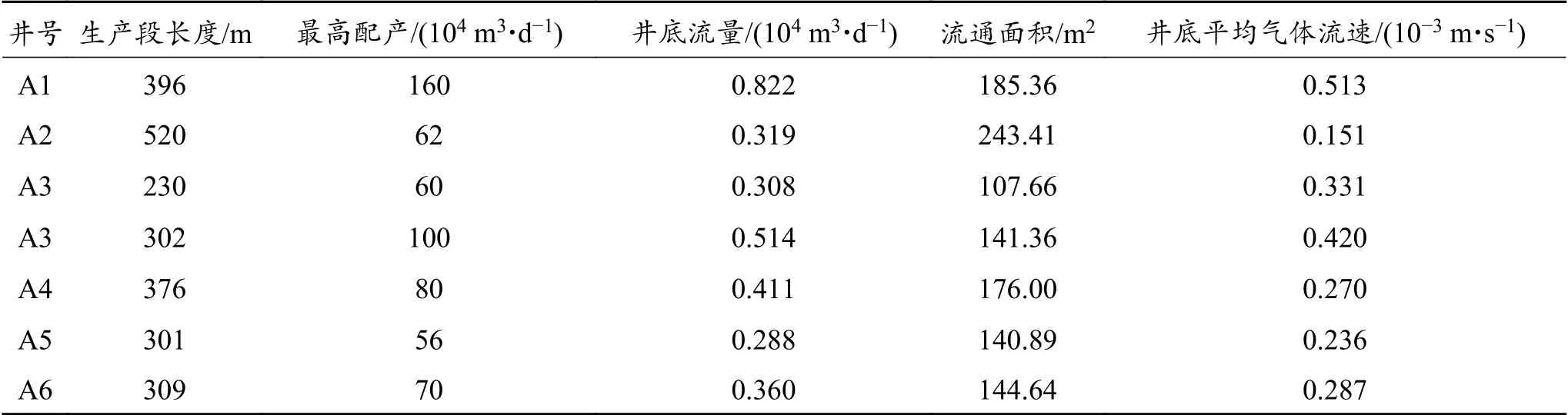

3.2 非均质储层高速入流剖面存在性论证

南海某高温高压气藏以水平井开发为主,储层温度约150 ℃,压力约50 MPa,设定完井筛管直径约0.149 m,计算得到井底天然气体积系数为0.005 14。各井生产段长、单井配产量等数据见表1。按照储层均匀入流,计算得到井底筛管位置实际气体体积流量、流通面积和平均流速等数据见表1。

表 1 按照均匀入流计算某气田6 口井的井底气体流速Table 1 Bottom hole flowing velocity of 6 wells calculated based on uniform inflow

以渤海某油藏水平井为例探究油井情况,水平生产段长约200 m,单井液量500 m3/d。按照筛管直径149 mm 及储层向井筒均匀入流计算,筛管外液体流速约为5.78×10-5m/s。

上述计算表明,无论对于高产气井还是油井,按照生产段均匀入流计算,流体到达筛管的流速极低,远远达不到冲蚀破坏条件,不会产生筛管冲蚀损坏效应。但实际上,大量现场实践表明,高产水平井尤其是海上高产油气井,确实存在冲蚀损坏现象,并且在较长的井段内(如几十米到百米),只有1 个冲蚀损坏位置。实际中储层向井筒的流体供给剖面并非是全部均匀的,部分井存在明显入流非均匀性,即存在高速入流点或入流位置,如图8 所示。

图 8 实际油气井中发生的筛管冲蚀损坏现象Fig. 8 Screen erosion damage in real oil and gas wells

图8 中,假设如果按照均匀入流计算,得到的平均流速为va,但实际上储层向井筒为非均匀供液,存在局部高速入流和最高流速vmax。提出局部高速入流指数PIF(Partial Inflow Factor)表征实际储层的非均匀入流及局部高速入流特性。PIF定义为实际井底最高流速点的流速与按照储层均匀入流计算得到的均匀流速的比值

式中,va为按照储层均匀入流计算得到的筛管外均匀流速,m/s;vmax为实际井底局部高速入流位置的最高流速,m/s。

3.3 非均质储层水平井高冲蚀风险位置识别方法

对于生产层位较厚(几米至几十米级)的垂直井以及长生产井段(几百米至上千米级)的水平井,由于储层流动性及岩石强度的非均质性,储层流体向井段的入流剖面和出砂剖面也是非均匀的,并且随着生产延续,入流和出砂剖面会逐渐向非均质性加剧的方向演变,最终造成沿生产段的局部高速入流区域。正是这种局部高速入流,造成筛管的冲蚀损坏。但由于目前缺乏高速入流区的识别方法,难以找准筛管冲蚀损坏的高风险位置,使得后续的以提高冲蚀可靠性的筛管防砂完井设计缺乏目的性。

油气井生产层段高速入流位置及区域的识别方法是基于油气井生产层段的孔隙度测井资料、岩石密度测井资料,基本原理为:孔隙度和渗透率有正相关的关系,反映储层的流通性。孔隙度越大,渗透率越高,流体流动阻力越小,在相同生产压差条件下,流体入流流速越高。岩石密度和声波时差反映储层岩石的强度,岩石密度越低或声波时差越高,表示储层岩石胶结强度越弱,相同生产条件下越容易出砂。影响冲蚀的2 大因素是流体进入井筒的入流流速和携带的地层砂含砂率及粒径大小。另外,由于地质沉积因素,储层孔隙度和岩石胶结强度沿生产段具有较强的非均质性,即存在入流和出砂的相对强弱的非均匀分布。流体流速越高会使得出砂更严重,所以入流流速越高的位置往往也是出砂越严重的位置。基于上述原理,依据孔隙度测井资料、密度测井资料可以识别沿生产层段的高速入流和出砂严重区域的位置和长度。

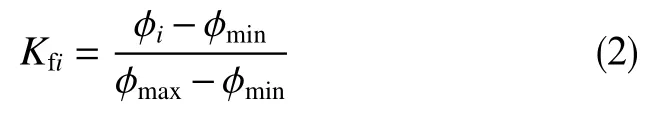

首先获得目标井生产段的孔隙度测井资料和密度测井资料。根据孔隙度测井曲线计算沿生产段的拟入流指数Kf为

式中,φi为生产层位第i个深度点的孔隙度,无量纲;φmax、φmin为生产层位岩石孔隙度的最大值和最小值,无量纲;Kfi为生产层位第i个深度点拟入流指数,无量纲。

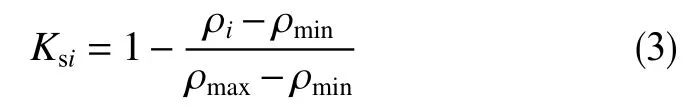

根据密度测井曲线计算拟出砂指数Ks为

式中,ρi为生产层位第i个深度点的密度测井,g/cm3;ρmax、ρmin为生产层位岩石密度测井最大值和最小值,g/cm3;Ksi为生产层位第i个深度点的拟出砂指数,无量纲。

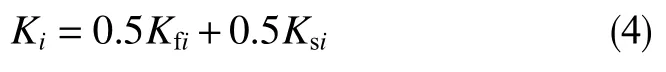

根据拟入流指数和拟出砂指数计算拟冲蚀强度指数K为

式中,Ki为生产层位第i个深度点的拟冲蚀强度指数,无量纲。

对整个生产层段的高冲蚀风险区域进行识别评价,具体方法:对于K≥0.9 的位置和区域,评价为冲蚀损坏风险Ⅲ级(表示高风险);对于0.9>K≥0.8 的位置和区域,评价为冲蚀损坏风险Ⅱ级(表示中风险);对于0.8>K≥0.7 的位置和区域,评价为冲蚀损坏风险I 级(表示低风险);对于K<0.7 的位置和区域,评价为冲蚀损坏风险0 级,即无冲蚀风险。

3.4 提高抗冲蚀能力的优化方法

新型高抗冲蚀外保护罩结构,可以增强倾斜入流冲击条件下的抗冲蚀能力。合理的解决思路是,首先识别可能的高速入流位置即高冲蚀风险位置,只在高冲蚀风险位置使用高抗冲蚀性能筛管,而在其他井段位置依然使用低成本的常规筛管。这样既提高了整个井段筛管的抗冲蚀性能,又保证了经济性。

针对识别得到的不同等级井段,利用如下方法进行降低冲蚀风险的筛管防砂完井设计。

(1) 沿生产井段评价为冲蚀损坏风险Ⅲ级,采用高抗冲蚀外保护罩筛管,单个区域长度L,使用高抗冲蚀外保护罩筛管的长度LS为

式中,L为冲蚀损坏风险Ⅲ级的区域长度,m;LC为商业防砂完井筛管的单根长度,一般为10 m 左右;LS为设计使用高抗冲蚀外保护罩筛管的长度,m。

如果2 段Ⅲ级冲蚀损坏风险的区域相邻,其间隔小于2 m,则忽略该间隔,将2 个区域合并等同于一段Ⅲ级冲蚀损坏风险区域,按照式(5)确定其使用高抗冲蚀外保护罩筛管的长度。

(2) 沿生产井段评价为冲蚀损坏风险Ⅱ级。如果为海上油高产油气井,且对筛管寿命要求较苛刻,则防砂完井筛管采用高抗冲蚀外保护罩筛管,长度确定方法同(1)。如果为陆地油气井,或者海上中低产油气井,防砂完井筛管使用常规外保护罩筛管。

(3) 沿生产井段评价为冲蚀损坏风险Ⅰ级和0 级的位置和区域,使用常规外保护罩筛管。

4 气藏井底筛管冲蚀风险评价案例

4.1 高速入流位置识别及分段优化设计

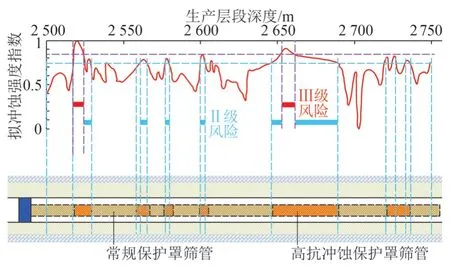

某气藏为疏松砂岩易出砂高产气藏,典型水平井生产段长约250 m。首先获得该井生产段的孔隙度测井资料和密度测井资料,利用式(2)~(4)计算生产段的拟入流指数Kf和拟出砂指数Ks,然后计算拟冲蚀强度指数K并绘制分布图,如图9 所示。

图 9 某井水平段拟冲蚀强度指数分布及分段优化设计结果Fig. 9 Pseudo erosion intensity index distribution and staged optimization design of horizontal section in one case well

对整个生产层段的高冲蚀风险区域进行识别评价。评价为冲蚀损坏风险Ⅲ级的区域分别为2 517.1~2 524.1 m、2 652.7~2 661.4 m;评价为冲蚀损坏风险Ⅱ级的区域分别为2 524.1~2 529.3 m、2 560.8~2 565.4 m、2 577.2~2 579.8 m、2 599.8~2 603.1 m、2 646.1~2 652.7 m、2 661.4~2 689.1 m、2 720.2~2 726.8 m 和2 733.2~2 736.5 m;其余区域为I 级或0 级。

对于评价为冲蚀损坏风险Ⅱ级的位置和区域,由于该井是海上高产井,Ⅱ级风险的区域按照Ⅲ风险标准使用高抗冲蚀外保护罩筛管;结合Ⅲ风险区域设计结果,该井设计使用高抗冲蚀外保护罩筛管的井段为2 517.1~2 537.1 m(长度20 m)、2 560.8~2 570.8 m(长度10 m)、2 577.2~2 587.2 m(长度10 m)、2 599.8~2 609.8 m(长度10 m)、2 646.1~2 696.1 m(50 m)、2 720.2~2 740.2 m(20 m)。全部筛管中,高抗冲蚀外保护罩筛管的长度为120 m,占比48%。需要注意的是,总长120 m 高抗冲蚀外保护罩筛管中,Ⅱ冲蚀损坏风险井段占较大比例,并且由于筛管单根长度限制导致使用筛管单根数量增加。如果考虑使用筛管短节,则使用量会大幅降低。

4.2 冲蚀风险评价及提高抗冲蚀能力优化设计

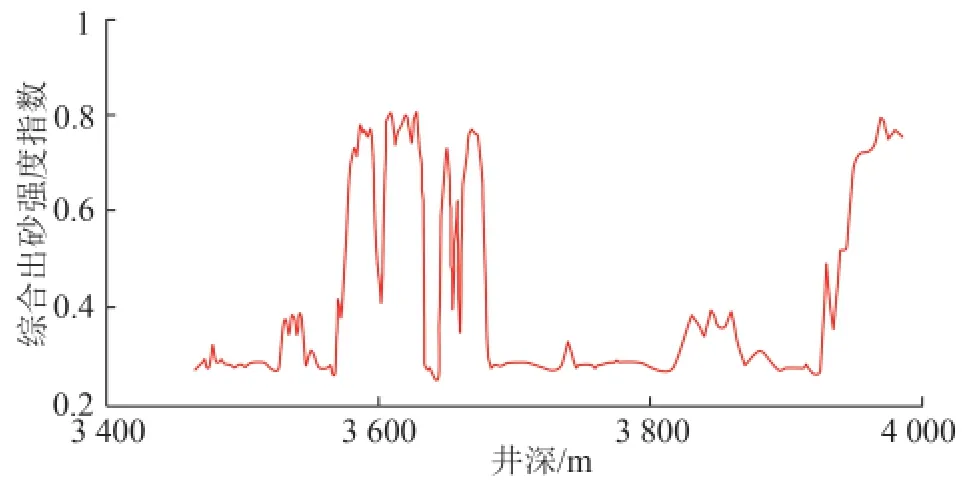

南海某高温高压气藏为中渗砂岩储层,储层压力约50 MPa,温度150 ℃,地层砂粒度中值0.169 mm。某水平井生产段长498.4 m,产气量106.71×104m3/d,不产水。该井拟采用裸眼多层滤网复合筛管防砂完井,单层滤网精度0.15 mm。预测得到综合出砂强度指数分布如图10 所示。

图 10 综合出砂强度指数随井深变化规律Fig. 10 Variation of composite sand producing intensity index with well depth

在3 570~3 680 m 井段及3 930~3 990 m 井段的冲蚀风险较高。使用此2 个位置的生产参数,预测井下筛管管柱抗冲蚀能力评价指标(指标越低表示冲蚀损坏风险越高)随局部高速入流指数PIF的变化规律。当PIF指数<4 000 时,冲蚀评价指标接近于1,基本无冲蚀损坏风险;当局部入流系数>5 500时,砂埋前筛管会被冲蚀损坏;当局部入流系数超过8 000 时,筛管损坏可能性极高。该井井底存在由于储层非均质性导致高速局部入流而诱发的冲蚀损坏风险。利用分级分段抗冲蚀优化设计方法,根据不同水平井段综合出砂强度指数判断该井段适用普通筛管还是针对性选择高精度筛管、高抗冲蚀筛管,提高水平井防控砂目的性,提高防砂效果和增强全井腐蚀/冲蚀损坏性能,降低防砂完井成本。

5 结论与认识

(1)多层金属滤网复合筛管冲蚀破坏分为正面冲蚀条件下的保护罩破坏以及侧向冲蚀条件下滤网冲蚀损坏。在侧向冲蚀条件下,由于交错冲缝式结构造成的侧向开口,外保护罩对内部金属滤网失去保护作用,多层滤网介质会被快速冲蚀损坏。保护罩的正面抗冲蚀能力较强,但侧向抗冲蚀能力极弱。

(2)相同的冲蚀条件下,筛管外保护罩和滤网介质冲蚀损坏时间比约为5.13~8.49,金属滤网介质的冲蚀损坏速度约是外保护罩的2~3 倍。金属滤网介质的抗冲蚀能力远远低于外保护罩。外保护罩一旦冲蚀损坏,挡砂介质层会很快损坏。

(3)提出了新型双层弧形交错互补冲缝的结构,增强筛管外保护罩对于倾斜入流冲击条件下的抗冲蚀能力。基于新型筛管结构,构建了非均质气藏水平井高冲蚀风险位置识别方法。在高冲蚀风险等级井段,采用高抗冲蚀外保护罩筛管;在低冲蚀风险区域采用常规保护罩筛管,既提高了全井抗冲蚀能力,又兼顾了经济性。