提高装配式桥梁预制墩柱生产合格率措施探讨

2021-06-05梁穗婷黄海科

梁穗婷,黄海科

(广州机施建设集团有限公司 广州510725)

0 引言

随着我国城市化进程的加快,国家和人们越来越重视装配式技术的发展,预制桥梁墩柱的技术也得到了飞快发展,但是目前较多的学者的研究主要集中在装配式墩柱连接节点受力和抗震性能[1-3],而施工方面则更多的是结合实际工程实践经验从预制墩柱运输、吊装、高精度安装测量等方面对预制墩柱的安装施工工艺和构造措施进行了总结[4-8],但是对预制墩柱的生产研究较少。

根据《预制拼装桥墩技术规程:DG/TJ 08-2160-2015》[9]的要求,立柱预制完成后应对立柱及钢筋尺寸、灌浆连接套筒定位、钢筋定位尺寸或预埋件定位尺寸进行复测,各项允许偏差均为±2 mm。根据以往的施工经验及构件厂预制混凝土柱的生产数据可知,立柱的生产要达到各项允许偏差均为±2 mm 的精度要求难度非常大,合格率偏低,根据数据统计预制墩柱的合格率最高为92.67%,最低为88.67%,平均合格率为91.17%。

1 研究方法

本次研究依托于广州市某道路快捷化改造工程,项目13#轴~24#轴的24 根墩柱采用直立式预制墩柱,单个墩柱断面为矩形加线倒角,立柱截面尺寸为1.8 m×1.8 m,为保证墩柱内预埋套筒的净保护层厚度,墩柱底部0.75 m 范围内截面尺寸增加至1.9 m×1.9 m,立柱主筋数为56 根、墩柱高度7.9~10.0 m,预制墩柱采用C50 高性能混凝土,立柱重量72~91 t。墩柱拼装采用全灌浆套筒连接承台及盖梁的形式,墩柱柱底布置套筒,柱顶伸出盖梁连接插筋,如图1所示。

预制墩柱的生产施工工艺流程(见图2)如下:钢筋加工➝钢筋笼绑扎➝灌浆套筒安装➝预埋件安装➝钢筋笼吊装➝模板安装➝钢筋笼模板翻转➝混凝土浇捣养护➝拆模吊运[4,10-12]。

2 研究过程

根据对所有的施工工序进行研究分析和试验,发现现有的灌浆套筒定位及主筋伸出筋定位的方法施工难度大且精准度低,极易出现不合格情况。另外根据对以往施工数据进行统计,发现灌浆套筒定位尺寸偏差大及伸出筋、主筋定位偏差大是导致合格率偏低的主要原因,占不合格原因的90%以上。

图1 预制墩柱剖面Fig.1 Section View of Precast Piers (mm)

图2 预制墩柱的生产施工工艺流程Fig.2 The Production and Construction Process of Prefabricated Piers

2.1 灌浆套筒精准定位措施研究

通过灌浆套筒安装试验以及对灌浆套筒安装施工工艺的详细研究分析,发现灌浆套筒安装定位不合格的原因主要有以下2 点:①灌浆套筒间的定位方式是绝对定位,即灌浆套筒间并非连成一个整体,容易在彼此安装定位过程中出现偏差,从而导致定位偏差超过±2 mm;②灌浆套筒定位后与底模板没有固定连接,在钢筋笼模板翻转和混凝土浇捣养护这2 个工序施工过程中,容易产生位移偏差,从而导致定位偏差超过±2 mm。

对现有的灌浆套筒定位方法进行优化,得到1 种可以使灌浆套筒精准定位的措施以及灌浆套筒精准定位的装置,使得灌浆套筒彼此相对定位,并且与底模板相连,在施工过程中不易产生偏差而导致不合格。

优化后的灌浆套筒精准定位装置为使灌浆套筒定位与底模板相连,使其在后续施工过程中不因吊装或振捣而产生位移偏差,保证套筒安装精度,将位于墩柱钢筋笼胎架尾部的灌浆套筒定位板与墩柱底模相结合,其既起套筒定位的作用,同时又是之后浇筑过程中墩柱的底模板。为了保证后续工序不对灌浆套筒的定位产生影响,在钢筋笼吊装入模板时,该定位装置与钢筋笼同时吊装入模,灌浆套筒精准定位装置如图3所示。

图3 灌浆套筒精准定位装置实物Fig.3 Physical of Precise Positioning Device for Grouting Sleeve

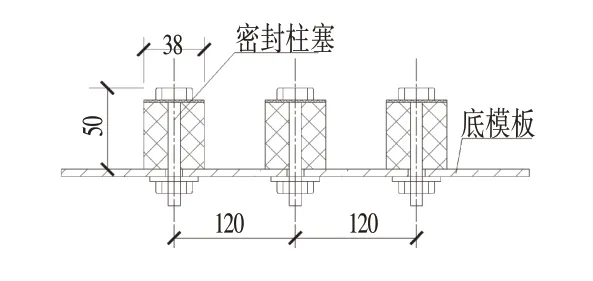

为了保证灌浆套筒底部端头密封柱塞的安装精度,底部模板必须采用车床对模板进行精加工成型,保证所有柱塞的孔洞偏差不大于±1 mm,在端模模板上精确定位出套筒的安装位置,把密封柱塞安装于端模模板上,并且保证所有栓塞的尺寸偏差小于±1 mm,如图4所示。

图4 密封柱塞安装示意图Fig.4 Schematic Diagram of Seal Plunger Installation(mm)

为了保证灌浆套筒底部端头的安装精度,把灌浆套装配端(即大孔口端)套入密封柱塞至套筒端面紧贴底模板,用工具(如扳手)拧紧底模板另一面的螺母,橡胶柱塞在螺栓拉力作用下向高度方向压缩而环向扩张,使得橡胶柱塞与套筒内壁紧密贴合,实现对套筒的定位密封。安装时注意两端侧面的螺纹孔口应向外垂直于构件端面,以方便灌浆管与出浆管与其连接。

为了保证灌浆套筒上端头的安装精度,把密封环套入钢筋至离钢筋端头距离大于1/2 套筒长度,把钢筋插入灌浆套筒中,直至灌浆套筒中部的定位肋处,用工具把密封环塞入灌浆套筒中,另外为保证密封可靠,需加涂密封胶或填缝剂等密封材料,如图5所示。

图5 密封环安装示意图Fig.5 Schematic Diagram of Sealing Ring Installation

2.2 主筋伸出筋定位装置研究

通过对国内预制桥梁墩柱生产中的主筋伸出筋定位方法进行调查,发现目前采用的预制墩柱主筋伸出筋定位方法主要有2 种:①利用原有模板及箍筋进行主筋伸出筋的定位,但是这种方法具有施工过程复杂、安装时间长且定位精度差的缺点;②采用钢筋挂片的方式在模板上增加1个带有钢筋位置定位的钢板进行主筋定位,如图6所示,这种定位方法可以非常快速地完成主筋的安装定位,提高施工效率,但是由于其对主筋仅仅起到定位的作用,对主筋尤其是伸出筋没能进行固定,使其易受主筋平直度及后续工序的影响而产生偏差,造成主筋伸出筋定位精准度差。

图6 上下(左右)缘钢筋挂片示意图Fig.6 Schematic Diagram of Upper and Lower(Left and Right)Steel Bars

对现有主筋伸出筋定位方法进行优化,得到了一整套的主筋伸出筋定位装置。主筋伸出筋定位装置由承台伸出筋定位板、墩柱灌浆套筒主筋定位板及伸出筋定位装置三部分组成。

为了保证施工进度,保留了在钢筋笼胎架上采用钢筋挂片的方法,对主筋进行初步定位的方式;为了提高主筋与灌浆套筒的安装速度和安装精度,在主筋的灌浆套筒端增加了墩柱灌浆套筒主筋定位板,为了保证主筋的定位精度,该钢板采用车床精加工成型,精度控制在±1 mm内。

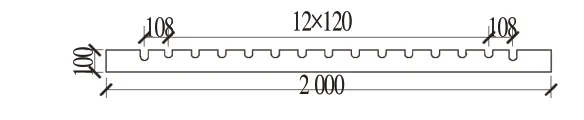

为了保证承台伸出筋满足墩柱底部灌浆套筒的安装精度要求,增加一块承台伸出筋定位板,承台伸出筋定位板与墩柱主筋定位板的加工精度及孔位置尺寸要求一致,如图7所示。

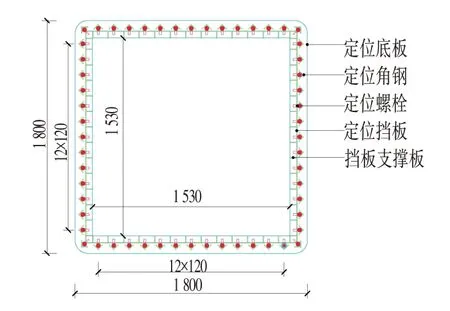

为了使墩柱伸出筋精度控制在±2 mm 内,伸出筋部分增加1个伸出筋定位装置,如图8所示。

伸出筋定位装置由定位底板、定位角钢、定位螺栓、定位挡板和定位支撑板组成,如图9所示。利用伸出筋定位装置对伸出筋进行初步的定位后,利用定位螺栓对伸出筋进行微调,以保证伸出筋偏差在2 mm以内,伸出筋定位装置实物如图10所示。

图7 墩柱底部端头主筋定位板示意图Fig.7 Schematic Diagram of the Main Steel Bar Locating Plate at the Bottom End of the Pier Column (mm)

图8 墩柱伸出筋定位装置示意图Fig.8 Schematic Diagram of Positioning Device for Protruding Ribs of Pier Column (mm)

图9 定位螺栓节点平面Fig.9 Plan View of Positioning Bolt Node

图10 伸出筋定位装置实物Fig.10 Physical of the Rebar Positioning Device

为了保证施工的精度,每一套主筋伸出筋定位装置的3 个部分的所有部件必须由同一家钢模板厂生产,并且同时进行,确保3 块定位板预留孔洞完全对应,丝毫无差。

3 效果检验

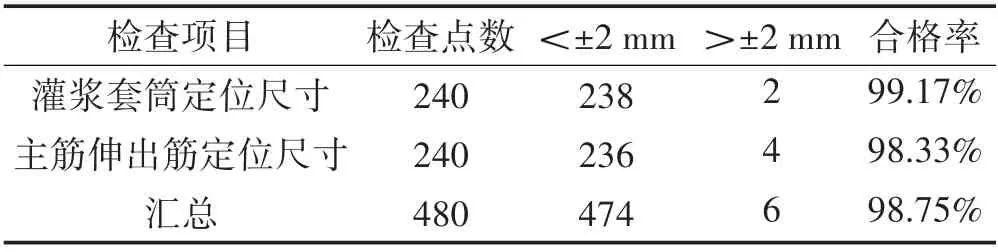

通过采用上述方法和装置后,在部分预制墩柱构件生产中进行试验,以验证可行性及成效,经实际应用在10根预制墩柱后,对灌浆套筒及主筋伸出筋进行随机测量,结果如表1所示。

表1 灌浆套筒及主筋伸出筋定位偏差调查Tab.1 Questionnaire on Positioning Deviation of Grouting Sleeve and Main Tendon Protruding Tendons

通过实际应用后统计分析,优化后的灌浆套筒精准定位措施和主筋伸出筋定位装置,能够有效地提高预制墩柱的生产合格率。另外通过对钢筋笼制作时间进行测量,发现采用优化后的措施和装置缩短了约2 h 的钢筋笼制作时间和约4 h 的后续安装调整时间,降低人工费及吊装机械租赁费等间接成本。

4 结语

综合上述,通过对灌浆套筒的安装和主筋伸出筋的安装关键节点工艺进行优化,得到了灌浆套筒精准定位措施和主筋伸出筋定位装置,提高了灌浆套筒及主筋伸出筋的生产精度,从而提高了预制墩柱的生产合格率,并且减少了预制墩柱的生产和后续施工的成本。在目前大力推行装配式建筑的背景下,不断优化预制构件生产工序,提高生产效率及构件的质量,是需要持续研究的方向。