大跨度开切眼锚索桁架支护技术研究与应用

2021-06-05孙晓

孙 晓

(山西新元煤炭有限责任公司,山西 阳泉 045000)

目前,我国单个矿井的产能大幅提升,与产能提高相对应的是工作面采煤机、液压支架等主要采煤装备的现代化和大型化,对煤矿井下巷道断面的要求也越来越高[1-4]。新元矿9104 开切眼的跨度达到9 m,直接顶板为泥岩,采用常规的锚杆索支护后,工作面支架安装时顶板下沉严重,对生产造成了一定的影响。为此,亟需采用新的支护方式,保证大跨度开切眼的稳定。

1 工程概况

1.1 地质生产条件

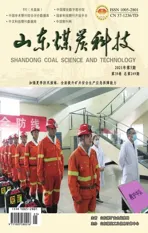

9104 工作面位于9 号煤一水平一采区,地面标高1 058.0~1 130.6 m,工作面标高474.4~559.8 m,埋藏深度520~650.6 m。煤层平均厚度3.36 m,平均倾角2°,煤层顶底板岩性如图1。

图1 9 号煤顶底板岩性

工作面采用走向长壁综合机械化开采,倾斜长度230 m,走向长度1217 m。

9104 工作面切巷为矩形断面,宽度9 m,高度4.5 m,沿9#煤层顶板布置。切巷分两次掘进,第一次掘进宽度为4.5 m,靠近回采帮,贯通后再扩至设计断面。

1.2 9104 开切眼控制难点

(1)开切眼跨度大

9104 工作面开切眼的跨度达到9 m,巷道跨度的增加造成支护难度成倍的增长。大跨度巷道的中部容易形成拉应力集中,增加顶板离层冒顶的风险,给煤矿安全生产带来隐患。

(2)巷道高度大

9104 工作面开切眼高度为4.5 m,超过了煤层的厚度,沿煤层顶板掘进。巷道下部1.1 m 为岩层,在煤岩交界处由于强度差别极易造成片帮或巷道鼓出。

(3)泥岩顶板强度低

9 号煤的直接顶板为泥岩,强度低,自稳能力差。在大跨度巷道的情况下巷道中部形成的拉应力极易造成顶板的下沉甚至垮落。

2 支护方案的确定

2.1 原支护存在的问题

9 号煤原设计开切眼支护采用的是普通的锚杆索支护,锚索为单体布置,用槽钢相连。工作面支架安装到一半左右时,由于巷道变形严重,尤其是顶板下沉量大,对工作面安装造成了一定的影响,存在安全隐患,有时还需要对开切眼的顶板和两帮等进行简单的维修,影响了生产进度。分析认为,原支护方案效果不理想的原因主要有以下几点:

(1)锚索与围岩为点接触,而9 号煤的直接顶为泥岩,自身强度较低,受点载荷时,顶板强化效果不明显。

(2)常规锚杆索支护的锚固点位于巷道顶板上方的岩层内,随着顶板离层,锚固点下移,影响支护效果。

(3)锚杆索用槽钢连接,不能张紧,安装时不能实现水平方向预紧力,属被动支护。另外槽钢托梁抗侧压能力极低,易倒扎角,无法形成有效支护。

2.2 支护方案的确定

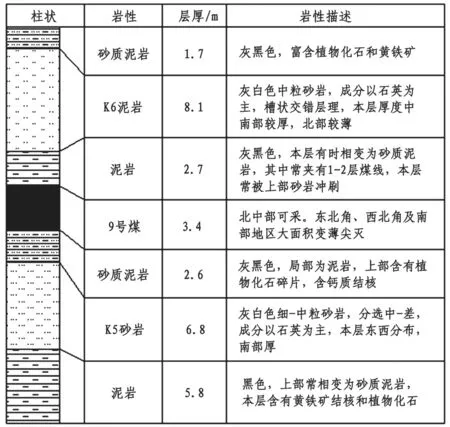

根据9104 工作面开切眼的特点,参考国内外相关的大断面切巷支护技术,确定采用锚索桁架+单体锚索+高强度锚杆,配W 钢带的联合支护方式。该支护系统以锚索桁架为主要承载体,是一种主动支护方式,其支护机理如图2。该系统能够在水平和竖直两个方向对巷道的顶板浅部岩层提供挤压力。同时,随着顶板的下沉,挤压力增加,提高了围岩的自承能力,保证了巷道的稳定。

图2 锚索桁架支护机理

锚杆桁架支护系统的关键在于必须锚固到稳定坚硬的岩层中,一般选择巷道两帮上方肩窝处的岩体作为锚固点。同时在安装时必须对桁架系统的两根锚索施工较大的预拉力,对巷道顶板浅部岩层形成挤压,强化顶板,减少变形。

3 支护参数设计

3.1 顶板破坏高度计算

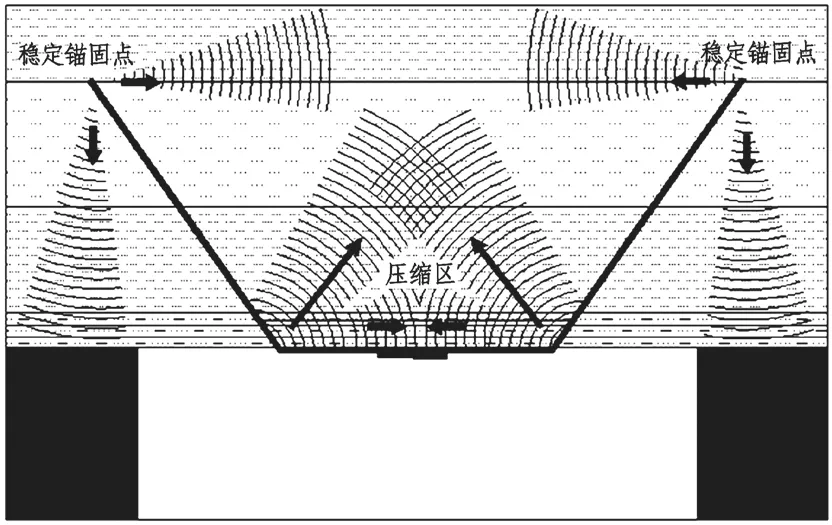

锚索桁架支护的关键在于其锚固点必须位于稳定的坚硬岩层内,应当大于巷道顶板的破坏范围,利用秦巴列维奇理论计算大断面切巷顶板的冒落高度[5],如图3。

图3 切巷顶板破坏范围计算

切巷顶板的冒落高度h 为:

式中:a 为切巷的跨距,m;Rc为顶板岩层的抗压强度,MPa;b 为巷道两帮的破坏深度,m,按如下的公式计算:

式中:H 为切巷的高度,m;θ 为塌落角,(°),与煤层的内摩擦角有关。

代入可得,9104 工作面开切眼两帮的破坏深度为1.6 m,顶板的破坏深度为5.3 m。帮锚杆及顶锚索的长度应大于其破坏深度。

3.2 支护设计

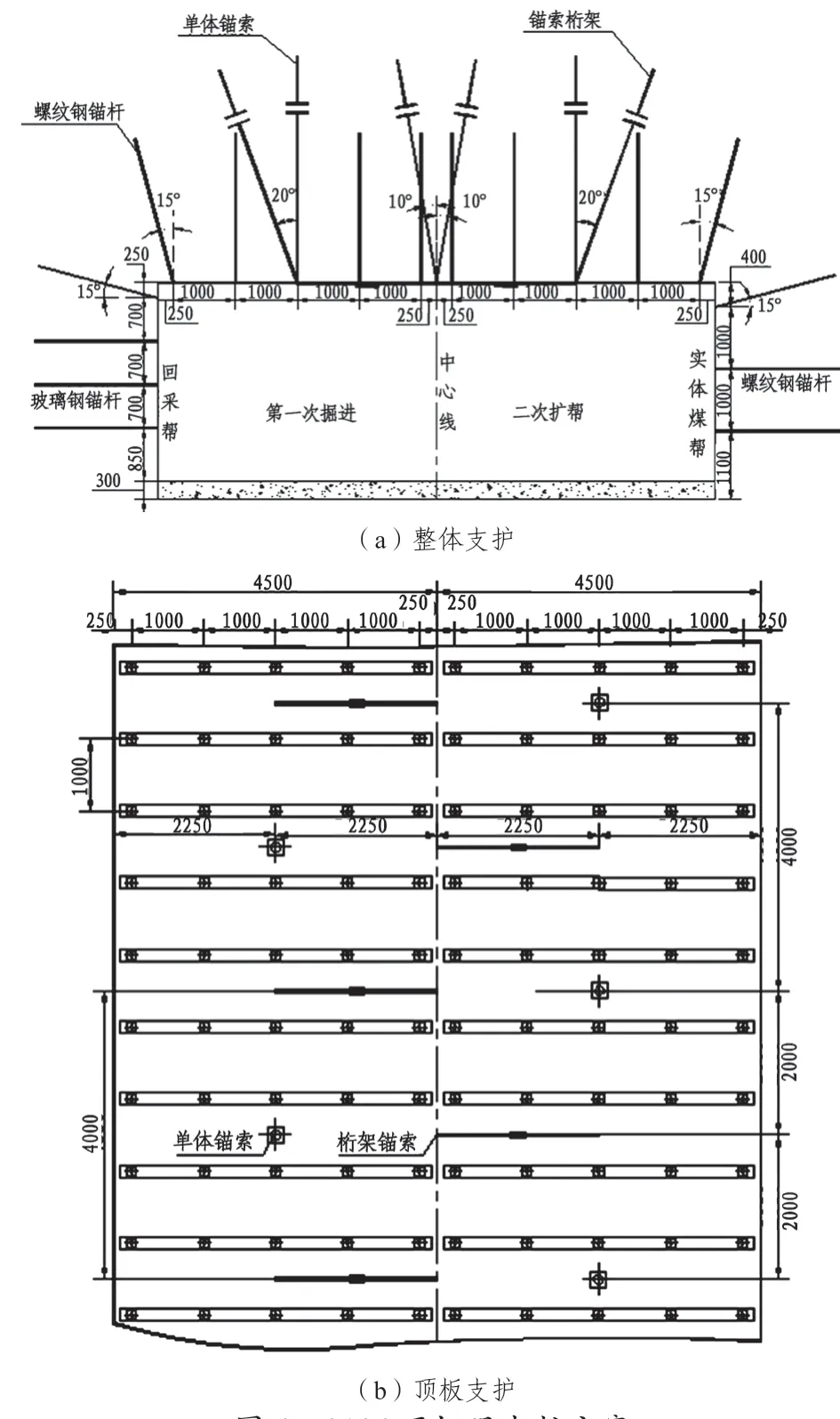

采用工程类比、理论计算等方式确定10-303 工作面顺槽的支护方案如图4。

图4 9104 开切眼支护方案

3.2.1 顶板支护

(1)锚杆支护

顶锚杆规格为Φ18 mm×2400 mm 左旋无纵筋螺纹钢锚杆,每根锚杆使用树脂药卷CK2335(置于钻孔孔底)和Z2360 各一支加长锚固,锚杆间排距为1.0 m×1.0 m,靠近巷帮的锚杆向巷帮方向倾斜15°布置,其余垂直顶板。每排锚杆用W 钢带相连,规格为4500 mm×100 mm×5 mm(长×宽×厚)。

(2)锚索支护

顶锚索采用锚索桁架和单体锚索协同支护方式,两者接替布置,排距1.8 m。

锚索桁架规格为Φ17.8 mm×9400 mm,钻孔深度8 m,采用一支CK2360(置于钻孔孔底)和两支Z2360 的树脂药卷加长锚固。桁架锚索底部跨度2.25 m,采用专用连接器及锁具连接。

单体锚索规格为Φ17.8 mm×9400 mm,钻孔深度9 m,采用一支CK2360(置于钻孔孔底)和两支Z2360 的树脂药卷加长锚固,锚索托盘规格为400 mm×400 mm×16 mm(长×宽×厚)。

桁架锚索及单体锚索滞后迎头距离不大于5 m。

3.2.2 巷帮支护

实体煤帮采用规格为Φ18 mm×2000 mm 左旋无纵筋螺纹钢锚杆,每根锚杆使用树脂药卷Z2360一支,间排距为1.0 m×1.0 m,每排布置3 根锚杆,顶角锚杆距顶板400 mm,与水平线夹角15°,其余垂直巷帮布置。

回采煤帮采用Φ18 mm×2000 mm玻璃钢锚杆,每根锚杆使用树脂药卷Z2360 一支,间排距规格为0.7 m×1.0 m,每排布置4 根锚杆,顶角锚杆距顶板250 mm,与水平线夹角15°,其余垂直巷帮布置。

开切眼掘进完成后,底板铺砼,强度为C20,厚度为300 mm。

3.3 数值模拟验证

使用FLAC3D数值模拟软件对9104 开切眼锚索桁架支护方案进行初步的验证,在该支护方案下巷道围岩的塑性区分布如图5。

图5 塑性区分布示意图

由图可以看出,锚索桁架对顶板的控制效果较好,顶板塑性区范围较小,主要集中在巷道浅部岩层中。结合应力、位移分布云图可以看出,锚索桁架在悬吊顶板岩层的基础上,对顶板产生了横向抗力,以减少顶板下部岩层的拉应力,从而有效地抑制了顶板塑性区的发育。

4 矿压观测

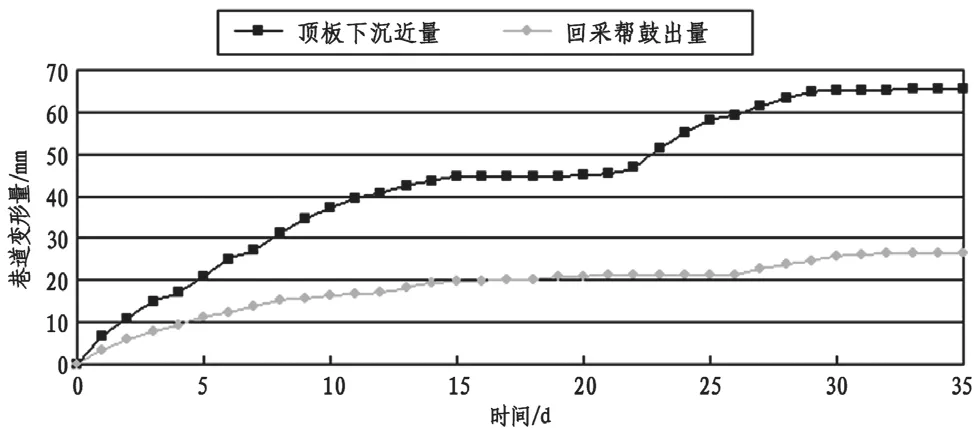

9104 切眼第一次掘进后设置测站,对回采帮的鼓出量和顶板下沉量进行观测,直至第二次掘进结束的观测结果如图6。

由观测结果可以看出,该测点经历了两次变形。第一次开切眼掘进后,巷道变形速率较快,一般15 d 左右巷道变形达到稳定。此时巷道顶板下沉量为45 mm,回采帮鼓出量为21 mm。扩切眼后,观测点第二次出现变形,但变形速率和变形值明显变小。到工作面开始安装,测点被破坏,顶板的最终下沉量为66 mm,回采帮鼓出量为26 mm。

图6 9104 开切眼表面位移观测

5 结论

(1)9104 工作面开切眼的跨度达到9 m,巷道跨度的增加造成支护难度成倍的增长。大跨度巷道的中部容易形成拉应力集中,增加了顶板离层冒顶的风险。

(2)桁架锚索的锚固点位于巷帮上方肩窝位置的稳定岩层中,该系统能够在水平和竖直两个方向对巷道的顶板浅部岩层提供挤压力,是一种主动支护方式,适用于大跨度巷道的支护。

(3)9104 大跨度开切眼采用锚索桁架支护系统,顶板下沉量为66 mm,断面收敛率小,保证了煤矿的安全生产,可为类似条件下的切巷支护提供参考。