复合表面处理改善304 不锈钢的微观结构和耐磨性

2021-06-05沈倩倩向莉张瑜李雪莎聂朝胤

沈倩倩,向莉,张瑜,李雪莎,聂朝胤

(西南大学,重庆 400715)

奥氏体不锈钢以其优异的耐腐蚀性能在现代工业生产的各个领域得到了广泛的应用[1-2]。然而,由于其硬度低、耐磨性差,因此在许多工程领域的应用受到了限制[3-4]。渗氮处理作为一种表面强化方法,改善了奥氏体不锈钢的力学性能[5-6]。传统气体渗氮温度高、时间长,虽然提高了材料的表面硬度和耐磨性,但热分解析出了铬的氮化物,导致材料的耐腐蚀性能降低[7-8]。在低于450 ℃的温度下进行渗氮,生成的亚稳态氮超饱和奥氏体,即膨胀奥氏体(简称γN或S-相)[9],可以提高材料的表面硬度、耐磨性和耐腐蚀性能。因此,实现不锈钢的低温渗氮成为当前的研究热点。

为了实现低温渗氮,研究者们已经开发了一些方法,如催化剂催渗(如稀土元素或/及其化合物)[10]、表面纳米化[11]、设备优化[12-13]等。Eliasen 等[14]研究表明镍元素是铁基不锈钢中形成膨胀奥氏体的重要元素。众所周知,将涂层技术和渗氮处理相结合作用于金属获得金属间化合物涂层,可以提高涂层或基底材料的应用范围[15]。影响渗氮效果的因素之一是渗氮材料表面所吸附的活性氮。现有文献表明,提高氨分解效率的催化剂有Ru[16]、Fe[17]、Ni[18]等。值得一提的是,镍催化剂是最具吸引力的氨分解催化剂,其成本低廉,在非贵金属催化剂中氨分解活性最高[19]。Brink 等[20]在“伍德”镍浴中的不锈钢表面预先沉积了镍涂层,随后在NH3和N2的混合气体中进行了渗氮处理,研究了均匀膨胀奥氏体的磁性能。

在本研究中使用氯化镍溶液在304 奥氏体不锈钢表面预沉积镍涂层,随后在450 ℃及以下进行了气体渗氮。研究了复合表面处理的304 奥氏体不锈钢试样上渗氮层的显微组织特征和显微硬度,并与单一渗氮试样进行了比较。为了扩大渗氮不锈钢的应用范围,选用硬度相差很大的两种材料GCr15 和Si3N4作为摩擦副,并对其耐磨性进行了评价。

1 试验

1.1 原材料

实验原材料为商购的镜面抛光的304 奥氏体不锈钢,尺寸为30 mm×20 mm×1 mm,表面粗糙度(Ra)为0.12 μm,其化学成分(以质量分数计)为:C 0.07%,Si 0.5%,Mn 1.0%,Cr 17.7%,Ni 7.5%,Fe 余量。

1.2 Ni 涂层的制备和气体渗氮

采用直流电镀法,在含有六水合氯化镍和盐酸的氯化镍电解液中沉积以在304 奥氏体不锈钢表面获得镍涂层,工艺参数为:室温,电流密度10 A/dm2,持续时间3 min。使用特制的卧式烧结炉,在流量为150 mL/min 的流动高纯度NH3和1 个标准大气压的条件下,对包覆有镍涂层的304 奥氏体不锈钢分别在400 ℃和450 ℃渗氮6 h,以获得复合表面处理试样。渗氮后的试样在N2保护下于渗氮室中冷却。作为对比,在相同渗氮条件下制取单一渗氮试样。

1.3 显微硬度和耐磨性

采用HMAS-D1000SZ 型维氏显微硬度计测量渗氮层截面的显微硬度,载荷为50 g,载荷保持时间为15 s。每个显微硬度值为各测量位置沿垂直方向5 个测量值的平均值,并计算误差。

往复摩擦磨损实验在瑞士CSM 公司生产的球盘式摩擦磨损仪上进行。实验在干摩擦条件下进行,环境温度为(18±4) ℃,室内空气相对湿度为(48±4)%,滑动距离为300 m,滑动速度为6 cm/s,磨痕长度为10 mm,固定载荷为8 N。使用尺寸均为φ6 mm 的GCr15 钢球(720~800HV)和Si3N4陶瓷球(1500~2000HV)作为摩擦副。在摩擦磨损实验前后,对试样及摩擦副进行无水乙醇超声清洗并干燥。在实验过程中,使用联机的数字采集系统记录摩擦因数-滑动距离曲线。采用MFT-4000 多功能材料表面性能测试仪对磨损量进行测定。不同试样的耐磨性表现为体积磨损量。每个试样的体积磨损量为3 次测量值的平均值并计算误差。

1.4 材料表征

使用日本岛津公司生产的7000 型X 射线衍射仪(XRD)进行试样表面相分析,选取Cu-Kα 辐射(λ=0.154 06 nm),管电压和管电流分别为40 kV 和30 mA。为了进一步确定复合表面处理试样基体上渗氮层的相组成,采用机械研磨法去除其表面含镍涂层并进行XRD 分析。使用不同粒度的碳化硅水磨砂纸对渗氮试样的横截面进行机械研磨,并用2.5 μm 的金刚石研磨膏进行机械抛光,然后用无水乙醇超声清洗和干燥,用于形貌分析和硬度测量。使用CuSO4(4 g)+ HCl(20 mL)+ H2O(20 mL)溶液化学腐蚀渗氮试样的横截面。采用配有能谱仪(EDS)的JSM-6510LV 型扫描电子显微镜(SEM)对试样表面形貌、渗氮层厚度及摩擦磨损试验后的磨痕形貌进行表征。

2 结果及分析

2.1 渗氮试样的微观结构

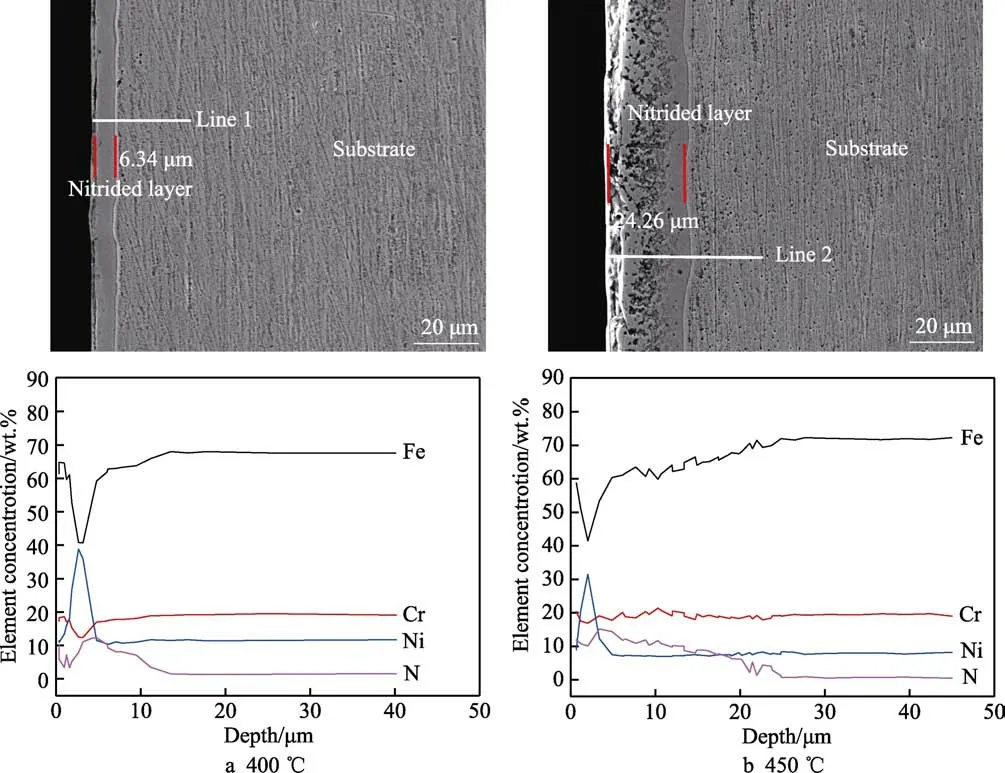

图2 400 ℃和450 ℃渗氮温度下复合表面处理试样的横截面微观形貌和成分分布Fig.2 Cross-sectional micro-morphology and composition profiles of duplex surface treated samples at 400 ℃ (a) and 450 ℃ (b)

在400 ℃和450 ℃渗氮温度下单一渗氮和复合表面处理试样的横截面微观形貌分别如图1 和图2 所示。从图1 可以看出,单一渗氮试样在400 ℃时没有生成渗氮层,而在450 ℃时出现类似于弧状的渗氮层。然而,复合表面处理渗氮试样表面生成了较厚的连续分布的渗氮层(图2)。在450 ℃时,复合表面处理试样的渗氮层厚度为24.26 μm,约是单一渗氮处理试样的7.85 倍。400 ℃复合表面处理试样的渗氮层厚度为6.34 μm。对于给定的温度,复合表面处理试样的渗氮层厚度大于单一渗氮处理的试样,说明镍涂层预处理有利于提高气体渗氮效率。400 ℃和450 ℃复合表面处理试样表面的N 元素浓度在基底表面附近达到最大值,分别约为8%~12%(质量分数)和10%~15%(质量分数),随着温度的增加而增加。氮元素在渗氮层表层的浓度最高,且随着渗氮层厚度的增加而降低。

图3 为预处理试样,不同渗氮温度(400 ℃和450 ℃)下复合表面处理试样的表面及其渗氮层表面的XRD 图谱。由于镍涂层较薄,因此在预处理试样和复合表面处理试样的表面XRD 图谱中也可以观察到基底相的衍射峰。与预处理试样相比,复合表面处理试样的衍射峰发生了较大的变化。Ni 在150~250 ℃左右可以与NH3分解的N 生成稳定的Ni4N,而在250℃以上Ni4N 呈亚稳态并分解为Ni 和Ni3N[21]。由于氮化镍热分解生成的镍,其晶格参数为纯镍(JCPDS no.45-1027),因此从图3a 中可以观察到在400 ℃时复合表面处理试样的Ni 峰衍射角与预处理试样不同。400 ℃复合表面处理试样的表层组成主要为镍、Ni3N 和FeNi3N;450 ℃复合表面处理试样的表层组成主要是Fe-Ni 氮化物(FeNi3N 和 Fe2Ni2N)和FeNi3。这说明NH3热分解生成的N 原子在400 ℃时优先扩散到镍晶格中。

为了进一步识别基底渗氮层中的相,采用机械研磨法去除表面含镍化合物层,并进行XRD 分析,谱图如图3b 所示。与原材料相比,膨胀奥氏体(γN-Fe)在低衍射角处被明显地观察到,分别在39.18°、45.42°和81.45°处对应于γN(111)、γN(200)和γN(311)。这主要是由于氮原子间隙溶解在奥氏体中以及残余应力的协同作用,导致原奥氏体晶格常数发生了变化[22-23]。γN-Fe 和γ-Fe 之间的相对误差可由公式(1)计算[24]。其中,dγ为原奥氏体相的晶面间距,dγN为膨胀奥氏体相的晶面间距。

图3b 中XRD 图谱对应的典型参数如表1 所示。在400 ℃复合表面处理试样(111)、(200)和(311)面对应的γN-Fe 和γ-Fe 之间的相对误差分别为9.94%、10.32%和8.71%。与已有文献[25]中的结果8.78%相比,本研究中(111)面的失配偏高。此外,由于达到热力学要求,450 ℃复合表面处理试样表面有铬的氮化物析出。

图3 预处理试样、400 ℃和450 ℃温度下复合表面处理试样的表面和其渗氮层表面的XRD 图谱Fig.3 XRD patterns of the surface of Ni-coated and duplex surface treated samples (a) and the nitrided layer surface of duplex surface treated samples (b)

表1 图3b 中400 ℃复合表面处理试样的渗氮层XRD 图谱对应的典型参数Tab.1 The typical parameters corresponding to XRD pattern of the nitrided layer of 400 ℃ duplex surface treated sample in Fig.3b

2.2 显微硬度

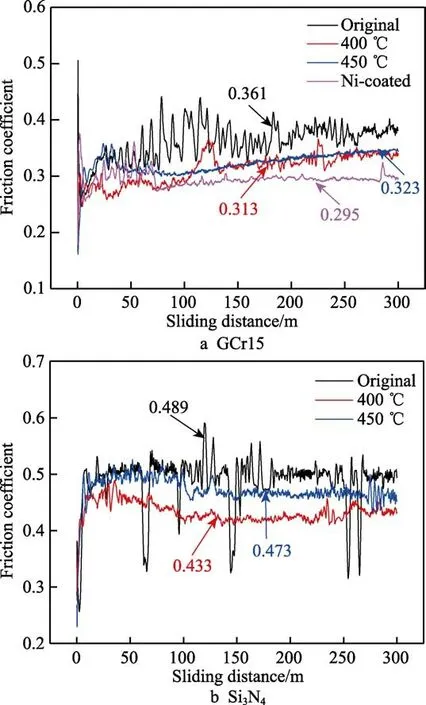

图4 给出了不同渗氮温度下复合表面处理试样显微硬度随渗氮层深度的变化情况。渗氮层的厚度和最大显微硬度值随温度的升高而增大。渗氮温度为450 ℃时,复合表面处理试样近表面区的显微硬度达到1450HV0.05,是原材料的6.2 倍。而400 ℃时复合表面处理试样的显微硬度值较低,仅为780HV0.05,是原材料的3.3 倍。这说明复合表面处理提高了原材料的硬度。不同温度下显微硬度随深度的变化与其相应的XRD 图谱中的相有关。在450 ℃时,铬的氮化物和铁的氮化物在渗氮层的表层析出。氮化物硬度值越大,渗氮层的显微硬度越高。而400 ℃渗氮试样的相主要是γN-Fe,因此显微硬度值相对较低。从图4 中同样可以看出,渗氮层的厚度与图2 中的结果一致。当渗氮层的硬度达到最大值后开始迅速下降。但是对比于400 ℃,450 ℃复合表面处理试样的硬度值沿渗氮层深度方向的下降趋势较缓。结果表明,渗氮层越厚,相应的显微硬度值的稳定区域越宽,受基底显微硬度值的影响越小。

图4 原材料和复合表面处理试样的显微硬度随渗氮层深度的变化规律Fig.4 Microhardness curves of original and the duplex surface treated samples with the depth of nitrided layer

2.3 耐磨性

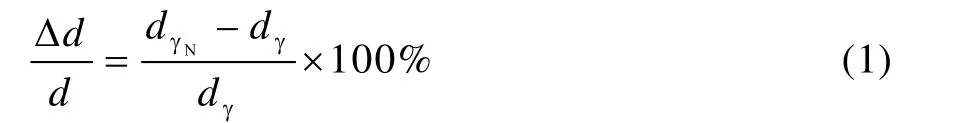

图5 为原材料、预处理试样和复合表面处理试样的摩擦因数曲线。由图5 可知,在给定的滑动距离内,复合表面处理试样的平均摩擦因数比原材料的小,但比预处理试样的大。对于给定的试样,以GCr15 作为摩擦副时,试样的平均摩擦因数低于以Si3N4作为摩擦副时的平均摩擦因数。

原材料、400 ℃和450 ℃复合表面处理试样的体积磨损量和显微硬度的对比如图6 所示。复合表面处理试样的表面显微硬度有所提高。400 ℃和450 ℃复合表面处理试样的体积磨损量明显低于原材料的体积磨损量,以GCr15 为摩擦副时,试样的体积磨损量分别下降了约75.7%和89.4%;以Si3N4作摩擦副时,400 ℃和450 ℃复合表面处理试样的体积磨损量分别比原材料的减少了约82.5%和88%。可以看出,在给定条件下,试样的体积磨损量与显微硬度成反比关系,符合Archard 磨损方程[26],如公式(2)所示。其中,W为体积磨损量,s为滑动距离,P为载荷,Pm为试样显微硬度,K为磨损系数。

图5 以GCr15 和Si3N4 为摩擦副时原材料、预处理试样和复合表面处理试样的摩擦因数曲线和平均摩擦因数Fig.5 Friction coefficient curves and average friction coefficient of the original, Ni-coated and duplex surface treated samples with the GCr15 (a) and Si3N4 (b) as the counterparts.

图6 原材料和复合表面处理试样的体积磨损量和显微硬度的比较Fig.6 Comparison of the wear volume loss and microhardness of original and duplex surface treated samples

根据公式(2)可知,体积磨损量与摩擦因数成正比,因此以Si3N4为摩擦副时试样的体积磨损量大于以GCr15 为摩擦副时试样的体积磨损量。从图6 还可以看出,尽管在恶劣的工作环境下,复合表面处理试样的体积磨损量也低于原材料。这些结果表明复合表面处理提高了材料的耐磨性。

图7 为以GCr15 和Si3N4为摩擦副时对应的原材料,400 ℃和450 ℃复合表面处理试样的磨痕二维轮廓图。无论使用哪一种摩擦副,原材料的二维轮廓图上都有明显的凸起,如图7a 和图7d 的红色椭圆框所示,而其他试样则没有。结果表明,原材料在往复摩擦过程中发生了严重的塑性变形。由于Si3N4的硬度远远高于GCr15。因此,使用Si3N4作为摩擦副时同一样品的磨痕深度要远远大于使用GCr15 作为摩擦副时的磨痕深度,说明使用Si3N4作为摩擦副对试样的磨损比较严重。从图7 还可以看出,在相同摩擦副的作用下,随着材料表面硬度的增加,磨痕深度减小。

图7 原材料和复合表面处理试样的磨痕2D 轮廓图Fig.7 2D profile images of wear scars of the original and duplex surface treated samples with GCr15 and Si3N4 as counterparts

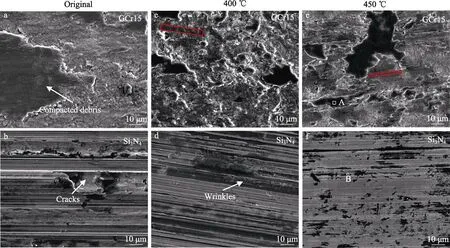

图8 以GCr15 和Si3N4 为摩擦副时原材料和复合表面处理试样的磨痕高倍率形貌Fig.8 High magnification morphology of wear scars of original and duplex surface treated samples with GCr15 and Si3N4 as counterparts.

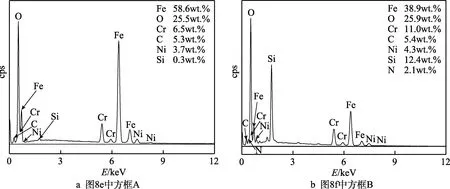

为了进一步研究磨损机理,对所有磨痕的形貌进行观察,如图8 所示。不同条件下以及不同试样的磨痕形貌存在着巨大差异。GCr15 用作摩擦副时,大量的黑色压实碎片出现在所有试样的磨痕表面(图8a、c、e)。图9a 中的EDS 数据显示压实碎片主要是铁的氧化物,表明在摩擦磨损过程中发生了化学反应和粘着磨损。在相同的工作条件下,犁沟出现在复合表面处理试样的磨痕表面,而且450 ℃试样的犁沟比400 ℃试样的犁沟窄且密,如图8c 和图8e 中的红框所示,表明复合表面处理试样发生粘着磨损同时伴有轻微的磨料磨损。使用Si3N4作为摩擦副时,大量密集的犁沟出现在磨痕表面,说明发生了磨料磨损(图8b、d、f)。此外,随着硬度的增加,犁沟变浅且宽,尤其是450 ℃复合表面处理试样,这表明在恶劣的工作环境中硬度的增加可以减轻磨损。从图8b 和图8d的磨痕形貌上观察到了裂纹,表明当使用Si3N4作为摩擦副时,也发生了疲劳磨损。图9b 中的元素分析显示了大量的Si 元素,主要来自于摩擦副Si3N4,说明在磨损过程中发生了元素转移。此外,这些氧化物也引起轻微的粘着磨损。

图9 图8e 中方框A 和图8f 中方框B 的EDS 谱图Fig.9 EDS spectra of A area in Fig.8e (a) and B area in Fig.8f (b)

综上所述,以GCr15 为摩擦副时,304 不锈钢的磨损机制主要为粘着磨损,而复合表面处理试样的磨损机制主要为粘着磨损同时伴有磨料磨损;用Si3N4作摩擦副时,304 不锈钢的磨损机制主要为磨料磨损和疲劳磨损,高硬度复合表面处理试样表现为轻微的磨料磨损和粘着磨损。

3 结论

1)SEM 结果表明,复合表面处理试样的基底表面形成了连续的渗氮层,但单一渗氮试样的基底表面没有形成连续的渗氮层。

2)XRD 结果表明,400 ℃复合表面处理试样的渗氮层主要由γN-Fe 组成,450 ℃复合表面处理试样的渗氮层主要由γN-Fe 和少量的铬氮化物组成。由于存在γN-Fe 和铬氮化物,因此复合表面处理试样在400℃和450 ℃时的最大显微硬度值分别是780HV0.05和1450HV0.05,几乎是原材料的3.3 倍和6.2 倍。

3)与原材料相比,以GCr15 作摩擦副时,400 ℃和450 ℃复合表面处理试样的磨损量分别下降了约75.7%和89.4%;以Si3N4作摩擦副时,400 ℃和450 ℃复合表面处理试样的磨损量分别下降了约82.5%和88%。这说明即使在恶劣的工作环境下,复合表面处理的304 不锈钢依然具有较好的耐磨性。

4)镍涂层预处理实现了低温渗氮,提高了304奥氏体不锈钢的渗氮层厚度、显微硬度和耐磨性。