DMF催化碳酸乙烯酯与苯酚合成苯氧乙醇

2021-06-04刘茜茜王公应陈学君刘绍英

刘茜茜, 王公应, 陈学君, 刘绍英*

(1. 中国科学院 成都有机化学研究所,四川 成都 610041; 2. 中国科学院大学,北京 100049)

苯氧乙醇分子结构中含有醚键、羟基,可用作醋酸纤维素、树脂、染料等的溶剂,防腐杀菌剂,合成增塑剂、杀菌剂、香料和药物等[1-3]。

合成苯氧乙醇的方法主要有氯乙醇法、环氧乙烷法、碳酸乙烯酯法[4-12],环氧乙烷法是目前工业生产的主要方法。环氧乙烷法以环氧乙烷和苯酚为原料,在反应温度200 ℃、压力为0.13~1.5 MPa的工艺条件下反应,原料转化率≥99%,产率≥93%,产物中主要杂质为苯氧乙醇与环氧乙烷的加成产物以及多甘醇等,分离难度大,对设备要求较高。氯乙醇法是在常压下先将苯酚与氢氧化钠反应生成酚钠,然后酚钠与氯乙醇缩合制备苯氧乙醇,经蒸馏得到产品,产率在88%左右,但生产过程会产生大量的废水,产物后处理较复杂。碳酸乙烯酯法是碳酸乙烯酯和苯酚在常压下反应制得产物,反应条件较为温和,未来有望代替环氧乙烷路线成为工业化路线,其关键是催化剂及其工艺。Kinage等[13]研究了KL沸石负载碱催化剂对碳酸乙烯酯与苯酚合成苯氧乙醇的催化活性,研究表明:在n(EC)/n(PhOH)=1、反应温度为170 ℃、反应时间12 h、催化剂用量为1.1wt%的工艺条件下,苯酚转化率为99%,苯氧乙醇产率为98.5%,以正己烷-乙酸乙酯混合物为洗脱液,通过柱层析色谱法分离,苯氧乙醇的收率达94%,但反应时间过长、产物的分离纯化方法不适合于规模化生产。Cocchi等[14]研究了Na-MOR对苯酚与碳酸乙烯酯合成苯氧乙醇的催化活性,研究表明:在n(EC)/n(PhOH)=1、反应温度210 ℃、反应时7 h、催化剂用量为(基于苯酚)0.5%的工艺条件下,苯酚的转化率为60%,苯氧乙醇的选择性为100%,但苯酚转化率较低。杨超等[15]研究了K2CO3对碳酸乙烯酯与苯酚合成苯氧乙醇的催化活性,研究表明:在n(EC)/n(PhOH)=1、催化剂用量为45wt%、反应温度150 ℃、反应时间5 h的工艺条件下,通过萃取、水洗等分离方法,苯氧乙醇的收率为92%。非均相催化剂易于与产品分离,产物的分离纯化相对简单,但存在反应温度偏高、反应时间较长、催化剂寿命短等缺点。

与多相催化相比,均相催化的效果更好,均相催化的关键是反应工艺参数和产物分离纯化方法。苯酚与碳酸乙烯酯合成苯氧乙醇为SN2机理,DMF是高沸点的极性非质子性溶剂,能促进SN2反应的进行,且DMF中裸露的负离子的活性比溶剂化的负离子活性高很多,许多离子型反应在DMF中比在一般的质子溶剂中更易进行[16-17]。Schulze等[18]研究了DMF对苯酚和环氧乙烷合成苯氧乙醇的催化活性,但DMF用于催化苯酚与碳酸乙烯酯合成苯氧乙醇未见文献报道。因此,本文研究DMF对苯酚与碳酸乙烯酯合成苯氧乙醇的催化性能,产物的分离纯化方法。

1 实验部分

1.1 仪器与试剂

GC-14B型气相色谱仪;7890B/5977B型GC-MS仪。

所用试剂均为分析纯。

1.2 苯氧乙醇的制备

向装有温度计、氮气导管、冷凝管的三口烧瓶中加入苯酚、碳酸乙烯酯、催化剂DMF(催化剂的量为反应物总质量的质量百分数),氮气保护下、150 ℃反应一定时间得到产物,产物采用GC-MS进行定性分析、GC内标法进行定量分析。

2 结果与讨论

2.1 GC-MS

通过NIST和Willey谱图联机自动检索,DMF催化苯酚和碳酸乙烯酯合成苯氧乙醇产物的定性分析结果表明:产物中除原料DMF、苯酚、碳酸乙烯酯和产物苯氧乙醇外,反应时间1 h的产物中检测到乙二醇、甲酸、二甲胺,其余产物中检测到副产物,表明反应体系中微量的水会引起EC和DMF水解,水解产生的乙二醇、甲酸、二甲胺等副产物进一步与原料、产物POE、副产物之间发生一系列链式副反应,副反应中产生的水会进一步促使EC和DMF的水解和副反应的发生,反应时间延长、反应温度升高副反应加剧。

Time/h

2.2 DMF催化苯酚与碳酸乙烯酯合成苯氧乙醇的工艺参数

(1)n(EC)/n(PhOH)比例

在反应温度为150 ℃、反应时间4 h、催化剂用量为2wt%的工艺条件下,研究了n(EC)/n(PhOH)对反应的影响,结果如表2所示。

随n(EC)/n(PhOH)摩尔比增加,苯酚的转化率增加,POE的选择性和产率先增加后降低,当n(EC)/n(PhOH)=1.1时苯氧乙醇的选择性达到99.6%,当n(EC)/n(PhOH)>1.2以后苯氧乙醇的选择性与产率随n(EC)/n(PhOH)增加迅速降低。

表1 n(EC)/n(PhOH)对反应的影响

(2) DMF用量

在n(EC)/n(PhOH)=1.1、反应温度为150 ℃、反应时间4 h的工艺条件下,研究了DMF用量对反应的影响,结果如图2所示。

%

当DMF用量小于2wt%时,随DMF用量增加,苯酚和碳酸乙烯酯的转化率、苯氧乙醇的选择性迅速增大;当DMF用量大于2wt%以后,苯酚和碳酸乙烯酯的转化率缓慢增加、POE的选择性略有降低。因为催化剂DMF用量较低时,催化剂的活性位数量是影响反应速率的主要因素;当催化剂用量达到一定量以后,过量的催化剂导致POE和EC之间副反应的发生,使POE的选择性略有降低,因此较佳的DMF用量为2wt%。

(3) 反应时间

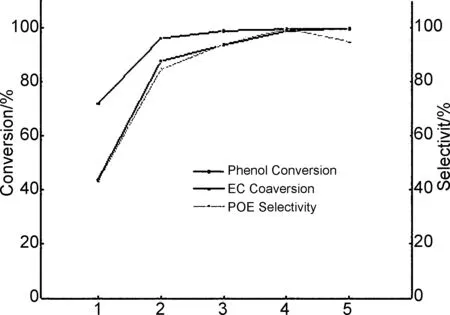

在n(EC)/n(PhOH)=1.1、反应温度为150 ℃、催化剂用量为2wt%的工艺条件下,研究了反应时间对反应的影响,结果如图3所示。

Time/h

当反应时间小于2 h时原料转化率与苯氧乙醇选择性随着时间延长迅速增加,反应时间在2~4 h之间,原料转化率与POE选择性缓慢增加,反应时间4 h时苯酚的转化率99.5%、 POE的选择性99.6%,继续延长反应时间POE的选择性下降;反应1 h的产物中检测到副产物,且随着反应时间延长副产物的量增加。表明在反应条件下体系中的微量水会导致DMF和EC水解,水解产生的甲胺、二甲胺、甲酸、甲醇、乙二醇等副产物很容易与POE进一步发生一系列的副反应,导致苯氧乙醇的选择性下降,反应时间延长副反应的量增加,因此较佳的反应时间为4 h。

(4) 反应温度

在n(EC)/n(PhOH)=1.1、反应时间4 h、催化剂用量为2wt%的工艺条件下,研究了反应温度对反应的影响,结果如图4所示。

原料转化率在反应温度小于140 ℃时随温度升高迅速提高,140 ℃时转化率达到97.3%;苯氧乙醇的选择性在反应温度小于150 ℃时随温度升高增加,150 ℃时苯氧乙醇的选择性达到99.6%,继续升高温度苯氧乙醇的选择性快速下降。这是因为随着温度升高,EC和DMF的水解加剧,水解生成的乙二醇的自缩合反应、甲醇与苯酚的反应加快,水解生成的甲胺、二甲胺、甲酸、乙二醇及其缩聚产物等与POE发生的一系列副反应的速度也加快,同时副反应产生的水进一步加剧了水解和副反应,导致反应温度高于150 ℃以后苯酚、碳酸乙烯酯的转化率略有增加,但苯氧乙醇的选择性迅速下降。因此较适宜的反应温度为150 ℃。

Temperature/℃

反应温度是影响DMF催化苯酚与碳酸乙烯酯合成苯氧乙醇的原料转化率、产物组成和选择性的主要因素,反应体系中的微量水会引起DMF和EC的水解,水解产生的副产物之间、副产物与原料、副产物与产物POE发生一系列副反应,高温和高n(EC)/n(PhOH)比例会加剧水解和副反应的发生,导致苯氧乙醇的选择性降低;通过调控n(EC)/n(PhOH)、催化剂用量、反应温度、反应时间等工艺参数,可以有效的抑制副反应、提高苯氧乙醇的选择性;在DMF用量为2wt%、n(EC)/n(PhOH)=1.1、反应温度150 ℃、反应时间4 h的较佳工艺条件下,苯酚转化率99.5%、苯氧乙醇选择性99.6%;采用1% NaOH水溶液洗涤的方法可有效实现产品的分离纯化,纯化后的产品中苯酚含量0.07%、 POE含量99.4%、 POE的收率94.0%。