Q245R 钢抗H2S 应力腐蚀开裂分析

2021-06-04赵国仙王映超张思琦郭梦龙

宋 洋, 赵国仙, 王映超, 张思琦, 郭梦龙, 杨 梅

(1. 西安摩尔石油工程实验室股份有限公司, 西安710065;2. 西安石油大学 材料科学与工程学院, 西安710065)

0 前 言

应力腐蚀开裂是金属在拉应力和特定的化学介质共同作用下, 经过一段时间后所产生的低应力脆断现象[1-2]。 它并不是金属在应力或者化学介质单独作用下的机械性破坏, 而是在应力与化学介质共同作用下发生腐蚀性破坏, 这些腐蚀性破坏相互叠加从而发生断裂。

应力腐蚀开裂是环境开裂的一种情况, 它不会造成钢的明显失重, 但却会降低钢的机械强度。

Q245R 钢是一种优质低碳碳素钢, 其价格低, 综合力学性能好, 因此被广泛地应用于油田运输管线、 压力容器等。 但当其处于含有CO2和H2S 的环境中时, 就会发生应力腐蚀开裂[3]。 尤其在H2S 环境中, 会使材料发生氢损伤, 如硫化物应力开裂 (SSC) 和氢致开裂 (HIC) 等, 导致材料失效。 因此, 对Q245R 钢在含H2S 环境中的抗应力腐蚀开裂行为进行研究, 对于其在现场环境中的腐蚀倾向判断、 减少或避免灾害性事故的发生具有十分重要的意义[4]。 本研究对Q245R钢在含H2S 环境中的抗开裂性能与其机理进行分析与探讨, 以期为后续的现场选材及应用做出技术指导及知识储备。

1 试验方法

1.1 试验材料

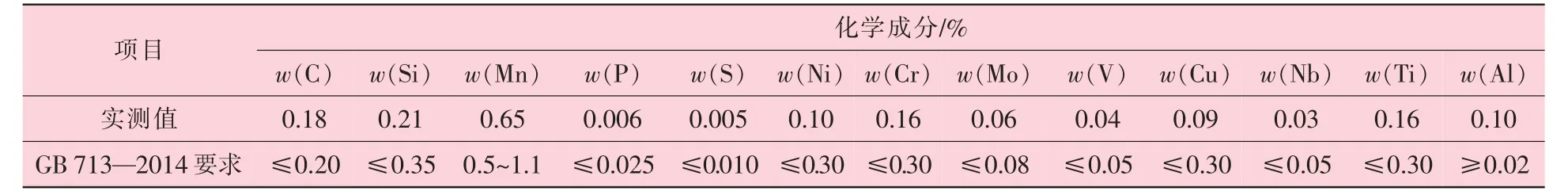

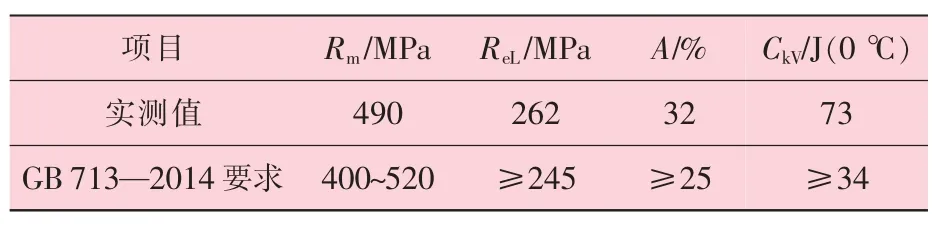

选用厚度为10 mm 的Q245R (R-HIC) 钢板作为试验材料, 对其进行化学成分分析, 结果见表1。 采用GB 713—2014 《锅炉和压力容器用钢板》 标准对其进行判定, 可见其化学成分符合标准中对Q245R 钢的规定。 其力学性能见表2。

表1 Q245R 钢的化学成分

表2 Q245R 钢的力学性能

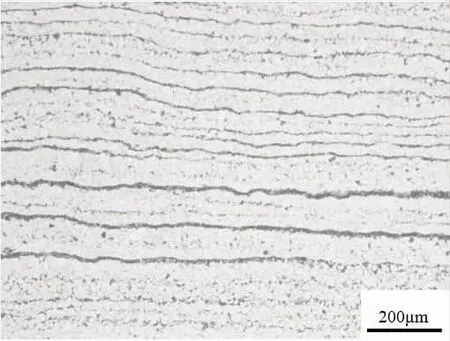

Q245R 钢金相组织如图1 所示, 依据GB/T 13299—1991 《钢的显微组织评定方法》 对图1中的带状组织进行评级, 结果表明, 带状组织为3.0 级。

图1 Q245R 钢金相组织

1.2 试验设备

采用美国CONTEST 公司生产的加载力为0~150 000 psi 的应力环腐蚀测试系统对Q245R钢进行抗H2S 应力腐蚀开裂试验, 采用SZ61体视显微镜观察试验后的试样表面, 采用JSM-5800 型 扫 描 电 镜、 OXFORD ISIS 型 能 谱仪观察分析断口表面形貌、 腐蚀产物元素含量, 采用DMA 3000 型金相显微镜分析试样金相组织。

1.3 试验方法

依据GB/T 4157—2017 《金属在硫化氢环境中抗硫化物应力开裂和应力腐蚀开裂的实验室试验方法》 进行试验。 试验方法为A 法, 溶液为A 溶液 (5.0%NaCl+0.5%CH3COOH), 通入气体为H2S (纯度99.99%), 试验温度24±3 ℃, 试验时间720 h, 压力为常压, 加载应力为80%ReL(ReL=245 MPa)。

2 试验结果与分析

2.1 试验结果

腐蚀试验后试样形貌如图2 所示。 由图2可见, 有两个试样完全断裂。 依据GB/T 4157—2017 中10.7.2 失效检查规定可判断,Q245R 钢板样品符合标准中10.7.2 a 的规定,即试样完全断开可判为失效, 故试样未通过H2S应力腐蚀试验。

图2 腐蚀试验后试样的宏观形貌

图3 为试样外壁的宏观形貌, 可见明显的氢鼓泡和裂纹。 图4 为完全断裂分离试样的断口形貌。 图5 为未完全断裂分离、 将裂纹强行机械打开后的断口形貌。

图3 腐蚀试验后试样外壁宏观形貌

由图4 和图5 可以明显看出, 完全断裂分离和未完全断裂分离试样的断口表面均存在二次裂纹。 完全断裂分离断口表面覆盖有棕黄色物质,可能是在试验后断口表面被氧化所致; 未完全断裂分离的试样断口表面覆盖有黑色腐蚀产物, 推测是在试验过程中形成。

图5 未完全断裂分离试样的断口形貌

2.2 分析与讨论

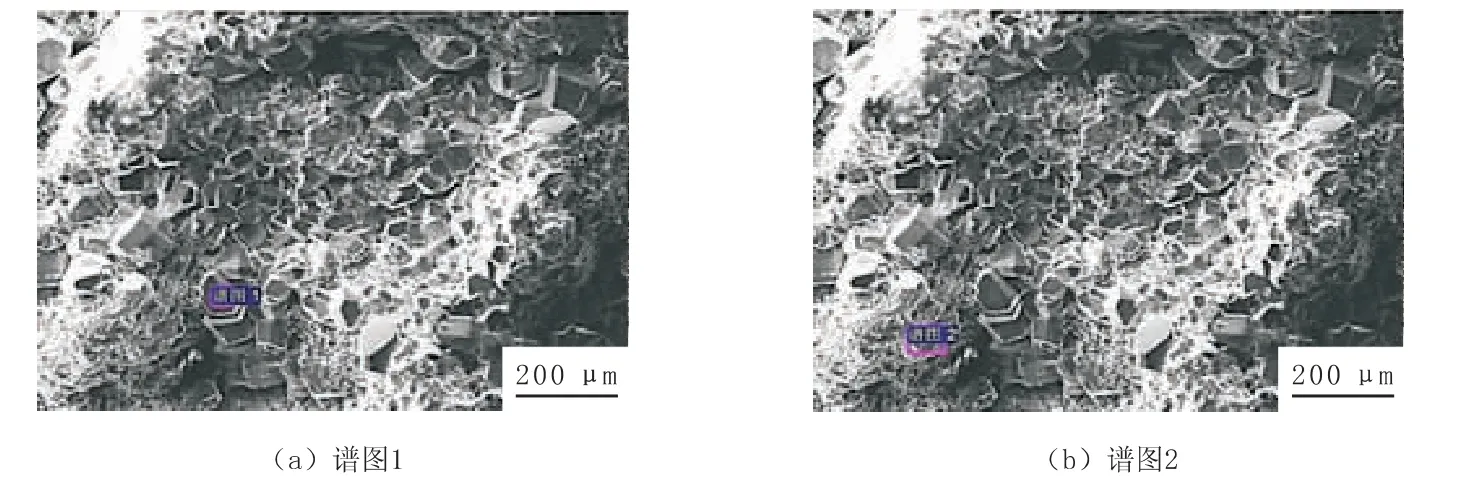

取断口试样, 去除表面氧化物之后, 利用扫描电子显微镜观察其微观形貌, 结果如图6所示。 由图6 可知, 断口符合应力腐蚀开裂断口特征且存在明显的二次裂纹, 二次裂纹的间隙中存在晶体状产物, 推测其为腐蚀产物。

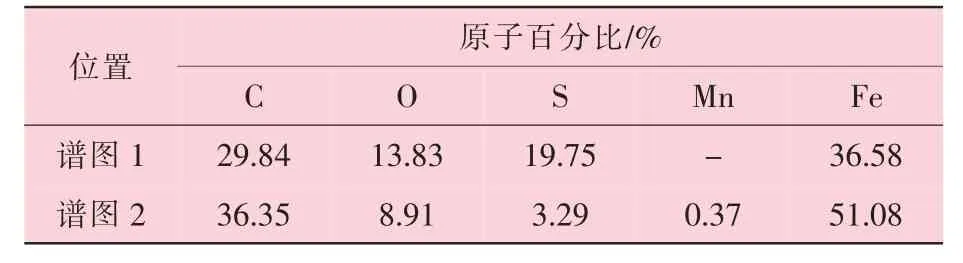

首先, 对断口表面的结晶产物进行能谱分析,结果如图7、 图8 和表3、 表4 所示。 结晶产物中的Fe、 S 原子比接近1:1, 根据结晶体的形态和成分可判断该结晶产物为立方FeS (FeS 有密排六方和立方两种形态)。

再对断口表面裂纹的内部进行能谱分析, 结果如图9 和表5 所示。 在裂纹内部尖端处, 存在大量的S, 这是在裂纹产生后H2S 溶液进入裂纹内部, 持续对基体进行腐蚀所致。 存在O 元素是由于试样接触空气, 被氧气氧化。 C 元素的存在与腐蚀液中的CH3COOH 有关。 研究表明, 氢诱导裂纹和材料的硫化物应力腐蚀敏感性与其中S 元素的质量分数有密切关系, S 元素的质量分数越低, 氢致裂纹和应力腐蚀敏感性也随之降低[5]。

图8 断口位置2 能谱分析谱图

表3 断口位置1 能谱分析结果

表4 断口位置2 能谱分析结果

图9 裂纹内部能谱分析谱图

表5 裂纹内部能谱分析结果

图10 试样中的硫化物夹杂及其带状组织

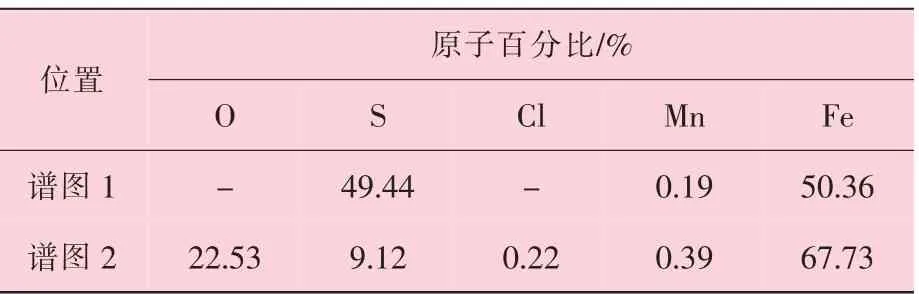

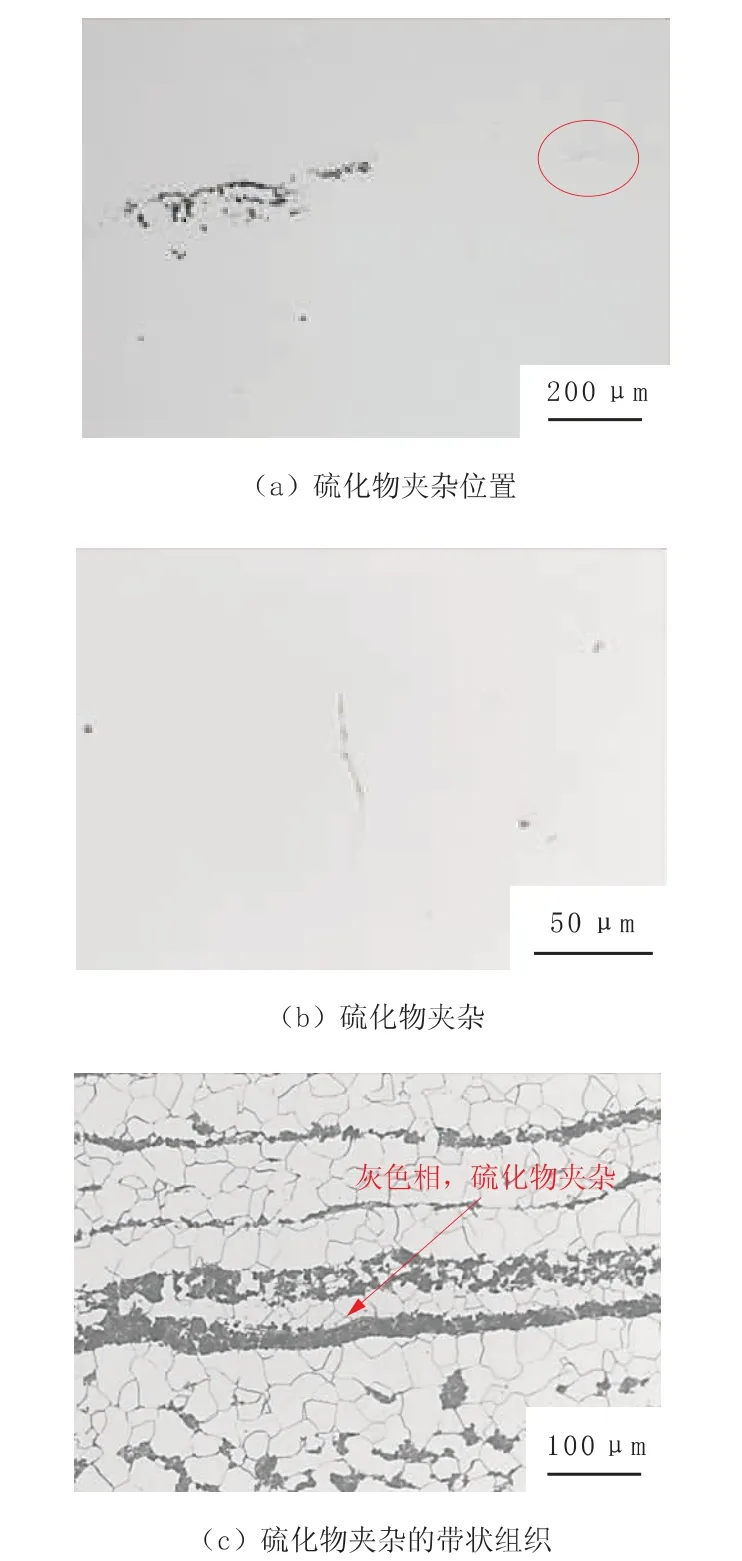

在上述试样的纵截面取样, 利用金相显微镜观察其组织, 结果如图10 所示。 由图10 (a) 可见, 材料存在硫化物夹杂。 为了更好地分析带状组织, 将图10 (b) 中的组织放大, 结果如图10 (c) 所示。 由图10 (c) 可见, 带状组织内的黑色组织为珠光体, 珠光体边缘在硫化物夹杂, 带状组织中的白色组织为铁素体+珠光体。

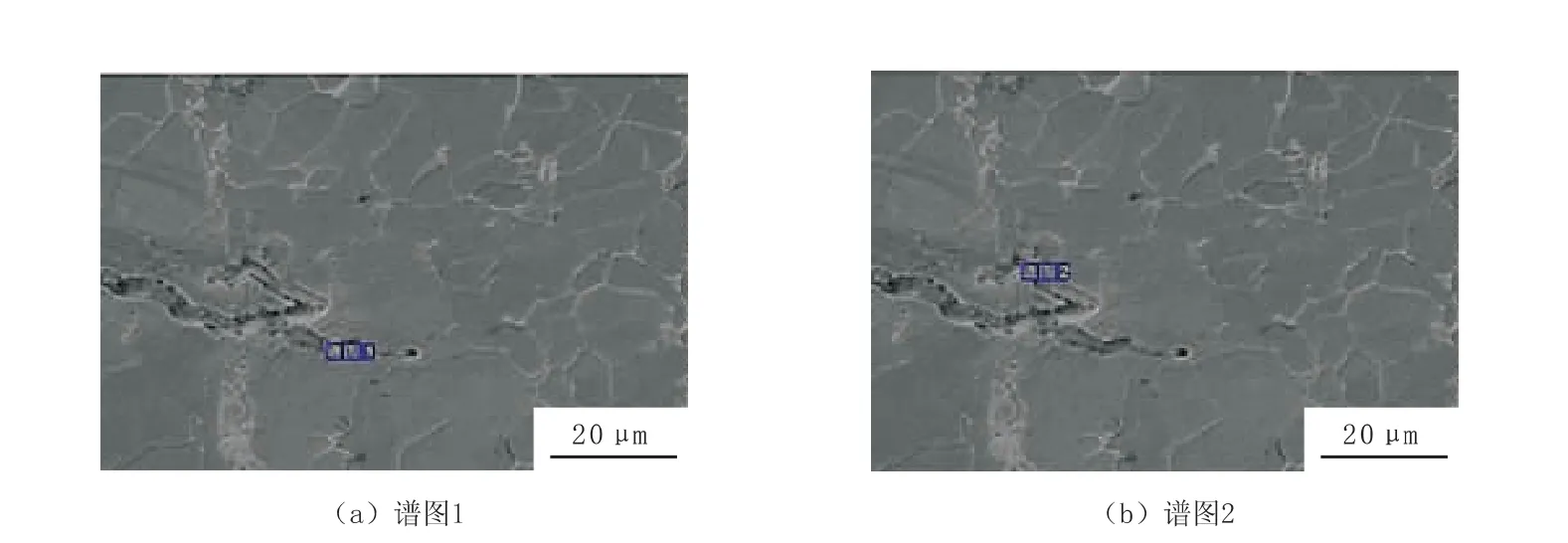

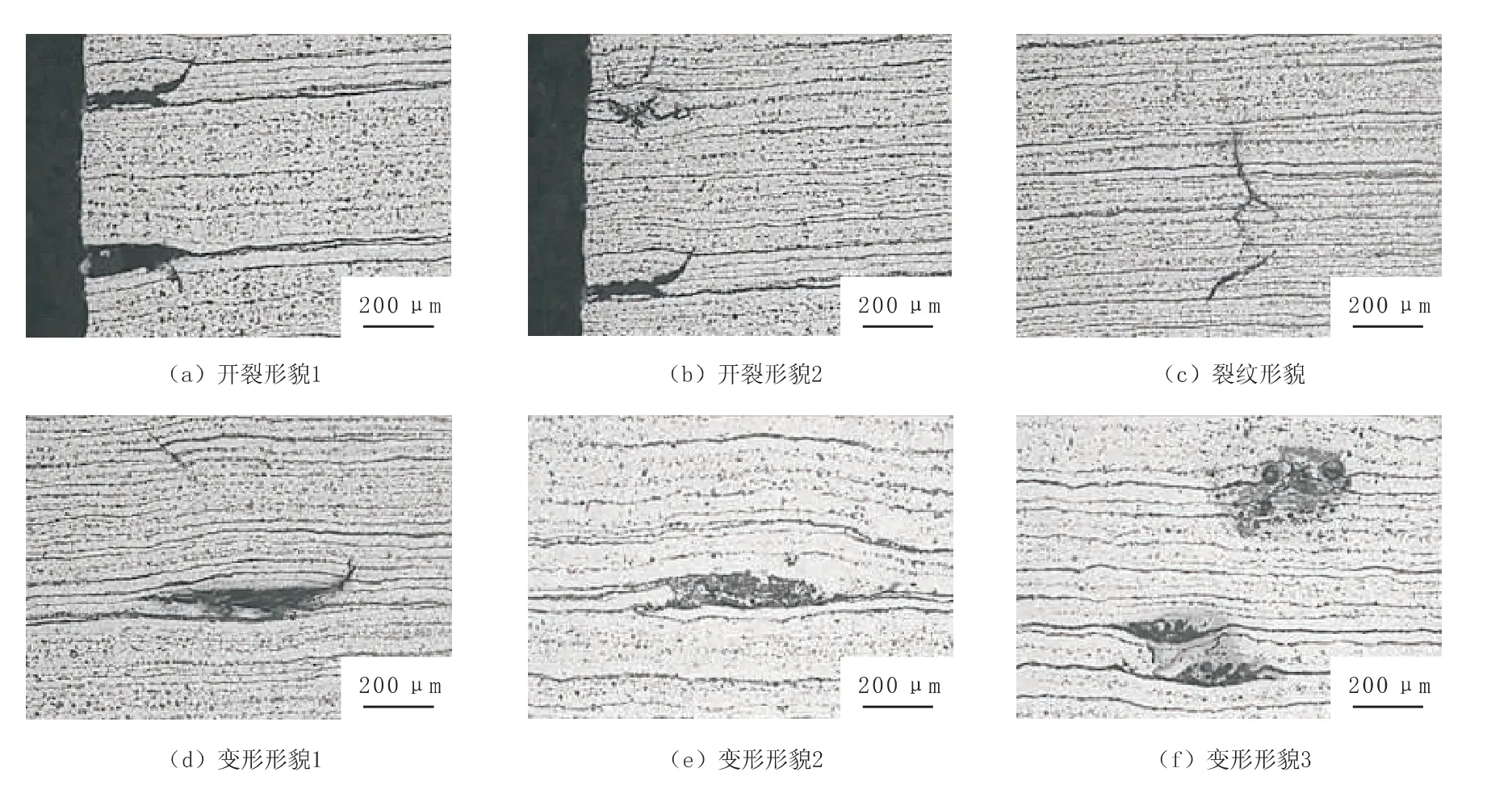

再从靠近裂纹部位取样, 在金相显微镜下观察其形貌, 结果如图11 所示。 由图11 可见, 试样内部存在纵向裂纹和横向裂纹。 在带状组织中, 某些珠光体和珠光体+铁素体两相组织的边界处存在明显的材料变形形貌。 可以推测, 氢在该处聚集形成氢分子, 产生了极大的氢压, 使得材料的带状组织变形、 开裂。

分析其腐蚀机理可知, H2S 不仅会导致电化学腐蚀, 还会导致钢板的氢损伤, 阴极过程生成的活性[H]ads原子主要以下面两种形式存在[6]:

由于H2S 及其电离形成的HS-和S2-在金属表面具有极强的吸附性, 阻滞了由还原反应生成的活性氢原子结合成氢分子而逸出的过程, 反而加速了氢原子向金属基体中的扩散。 氢原子通常在晶体的缺陷处 (间隙位置、 位错、 夹杂、 晶界等) 聚集[7-9], 当它在这些位置聚集时, 会结合成氢分子并以间隙原子的形式存在于晶体结构中,显著降低材料的塑性, 增加材料的开裂敏感性,从而导致材料灾难性的失效[10]。 由此带来的氢损伤主要有硫化物应力开裂(SSC)、 氢致开裂(HIC)、 应力导向氢致裂纹(SOHIC) 等。

由上述分析可见, 该钢板内存在明显的珠光体和珠光体+铁素体的带状组织, 在两种组织的界面处部分区域存在硫化物夹杂, 部分区域存在明显的材料变形。 氢在不同组织中的扩散系数不同, 铁素体为体心立方结构, 晶胞的致密度低,氢在其中扩散速率较快; 珠光体为铁素体和Fe3C 的机械混合物, Fe3C 为复杂面心正交结构,晶胞的致密度高, 氢在其中的扩散较慢。

图11 试样内部的裂纹形貌和材料变形形貌

在H2S 腐蚀的作用下, 阴极反应生成的活性氢原子结合成氢分子逸出过程受阻, 氢原子倾向于扩散到金属内部, 由于此时材料承受拉伸应力, 使得原子间结合力减弱, 促进了氢原子的扩散。 当氢原子在带状组织的两种组织之间扩散时, 由于两种组织的扩散系数不同, 会造成氢原子在两种组织的界面处聚集, 聚集的氢原子会相互结合生成氢分子。 同时, 由于在两种组织的界面处还存在硫化物夹杂, 也为氢原子的吸附提供了条件, 促进氢原子在两相组织的界面处聚集。当氢分子足够多时, 会产生氢压[11-13]。 随着氢的不断聚集, 氢压逐渐增大, 聚集的氢原子会降低晶格间的内聚强度, 生成不稳定的氢化物, 促进位错发生和局部塑性变形, 形成微裂纹[12]。 微裂纹一旦形成, 裂纹尖端的应力集中会造成裂纹尖端及附近区域屈服变形, 促进裂纹扩展。

这些步骤连续交替进行, 裂纹便不断向深处扩展。 在裂纹扩展过程中, 裂纹尖端微观区域由于受力具有阳极特征。 裂纹两侧的金属表面在裂纹扩展过程中继续溶解, 表面形成明显的腐蚀产物FeS, FeS 的形成一定程度上保护了裂纹两侧,使得其溶解速度比尖端慢得多。 随着裂纹扩展,拉应力逐渐增大, 应力集中愈严重, 裂纹迅速扩展, 直至材料断裂[14-15]。

3 结 论

(1) 该Q245R 钢板的成分及力学性能均满足标准要求, 但是其存在明显的带状组织。

(2) 该Q245R 钢在H2S 环境中发生开裂,断口符合应力腐蚀开裂特征且存在明显的二次裂纹, 在二次裂纹的间隙中存在FeS 晶体。

(3) 该Q245R 钢板的开裂类型主要为硫化物应力开裂(SSC), 其次为氢致开裂(HIC)。 氢原子在带状组织的两种组织界面处与硫化物夹杂处聚集, 产生氢压, 形成微裂纹, 并在裂纹尖端处产生应力集中, 加速裂纹尖端的溶解, 致使材料发生断裂。