双联管工厂化预制焊接方案研究

2021-06-04谷海龙李建一王寅杰石国红王全林谷传龙

谷海龙, 李建一, 王寅杰, 石国红, 王全林, 谷传龙

(1. 渤海装备华油钢管公司, 河北 青县062658; 2. 渤海装备第一机械厂, 河北 青县062658)

在大型长输管道施工时, 现场焊接人员需每12 m 左右完成一道环焊缝的焊接, 由于现场焊接环境多变, 焊接工作量大, 所以钢管对接环焊缝焊接就成为管道施工进度的瓶颈问题。 如果可以在工厂将两根钢管焊接成一根长度为24 m 左右的长钢管, 再运输至施工现场进行组对, 可减少现场工作量。 另外双联管焊接可使用与钢管生产过程相近的对接及焊接工艺, 且具有焊接质量和工作效率高、 节约设备投资等优点。

1 双联管应用实例

双联管又被称为 “二接一”, 前苏联在西伯利亚的石油管道安装工程中首先使用, 并进一步发展到三接一、 四接一等。 美国布特勒联合公司在伊朗沙漠区铺设的一条长797 km、直径762~914 mm 的输气管线, 除了个别坡度较大的山区没有采用双联管外, 80%预制成了双联管, 在施工沿线建立了5 个预制厂, 使施工速度大幅度提高。 该工艺在国内于1991 年曾用于轮库线30 km 管道施工, 并先后应用于陕西—北京输气管道工程 (1996—1997 年)和苏丹穆格莱德盆地石油开发项目管道工程(1998—1999 年) 中, 施工长度累计约400 km,经济效益显著[1]。 苏丹管道工程采用X65 管线钢管, 管 径 为711 mm, 壁 厚 为10.72 mm[2]。2008 年, 中国石油天然气管道局第二工程分公司在西气东输二线管道工程7 标段X80 钢级Φ1 219 mm×18.4 mm 规格管道施工中, 进行过双联管焊接工艺应用, 当时在甘肃安北车站建立了双联管机组, 采用半自动定位焊+内/外双丝埋弧焊的焊接工艺, 大大提高了双联管生产线自动化程度。 另外在部分油田建设中也使用了“双联管” 技术, 但管径较小, 且总量偏少。

目前, 国内长输管线 “双联管” 技术均由管线施工单位完成, 轮库线、 陕京一线及西气东输二线3 条管线中采用的 “双联管” 技术均由中国石油天然气管道局第二工程分公司完成, 中国石油天然气管道局第三工程分公司在乌海—银川焦炉煤气管线中采用过 “双联管”技术。

2 双联管标准与资质

通过对照标准可以看出, 双联管的对接要求钢管在制造过程中, 需按照TSG 07—2019《特种设备生产和充装单位许可规则》[3]取得《压力管道元件制造许可证》, 双联管的焊接及检验均可以由钢管制造商在注册地进行。 钢管制造商若想在长输管线施工现场附近或者港口附近进行双联管制造, 需要在原有钢管制造地基础上申请多处制造地址, 按照标准要求办理增项, 若多处制造地址不在同一省的, 应当分别向其所在地的省级特种设备安全监管部门进行申请。

在安装过程中, 需首先按照TSG 07—2019《特种设备生产和充装单位许可规则》的要求,取得 《压力管道安装许可证》, 同时由管线施工单位按照GB/T 31032—2014 《钢质管道焊接及验收》[4]或相近标准要求进行制造。 钢管的焊接由符合要求的焊工进行, 对接焊缝的无损检验验收标准与钢管制造标准略有差异。

另外, TSG 07—2019 《特种设备生产和充装单位许可规则》 中规定 “持证单位应当妥善保管许可证, 不得涂改、 倒卖、 出租、 出借许可证; 压力管道安装单位的理化检验、 无损检测、 热处理工序允许外委, 其他工作不允许外委”。 所以, 无论是钢管制造, 还是管道安装,都需要由单一单位来完成两根钢管的对接作业, 不能通过与其他单位合作的方式进行双联管对接。

在制管厂预制的双联管在油气管道工程中尚无应用先例, “卡脖子” 的问题还是双联管批量经济陆路运输。 双联管很难采用铁路运输, 公路运输也是超限运输, 要使用特殊加长车, 需报请运输沿线的公路交管部门审批放行, 同时对道路的转弯半径也有较高要求, 路线受到限制, 运输费用会增加50%左右。 为实现双联管在油气管道工程的批量应用, 应多方调研, 与运输部门充分接洽, 制定切实可行的方案, 争取取得实质性突破。

3 双联管焊接方法

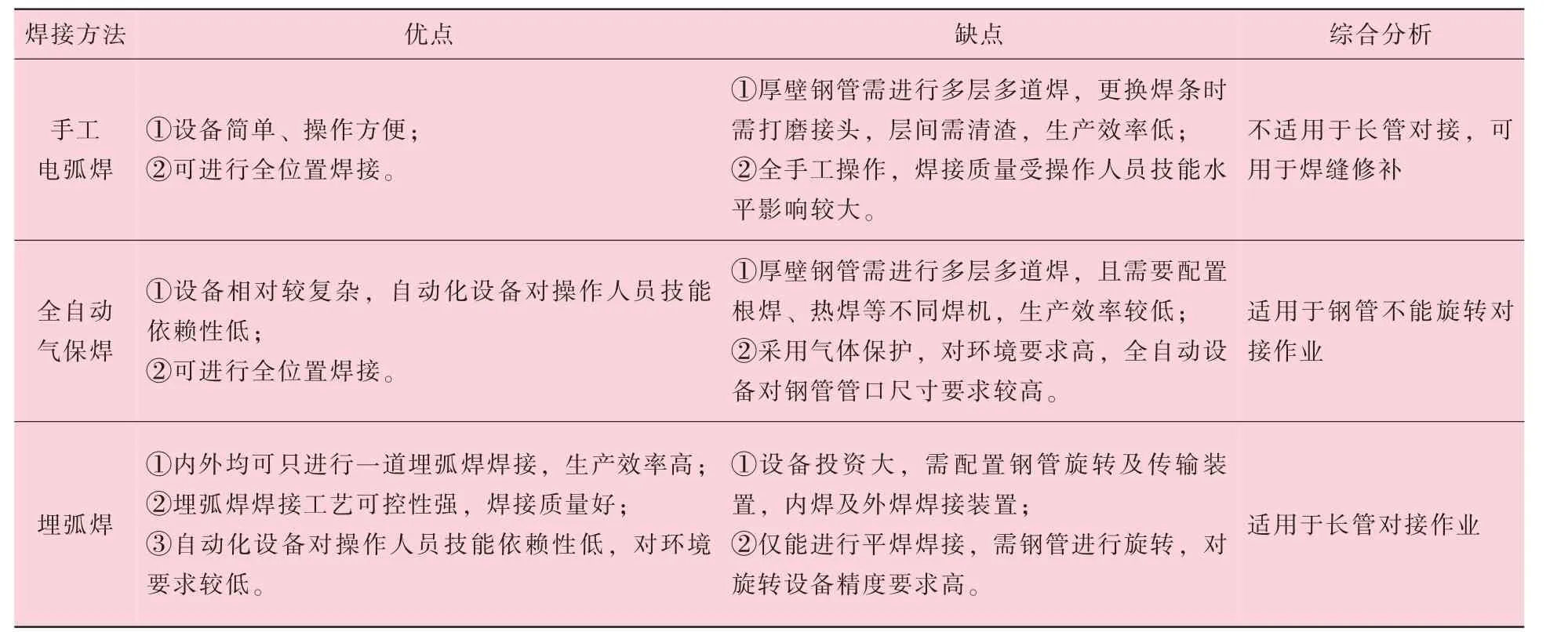

对于双联管的制造流程, 主要可分为坡口制备、 钢管对口、 钢管焊接、 焊缝检验、 钢管防腐五个步骤, 其中钢管焊接的方法及方案与钢管制造及管道安装都有很大差异, 需要进行针对性研究。 从钢管制造及管道安装的经验来看, 双联管对接可采用手工电弧焊、 全自动气保焊及埋弧焊的方式来完成。 双联管对接焊接方法对比分析见表1, 通过表1 可以看出, 当钢管可以旋转对接时, 内外焊均采用埋弧焊,生产效率高, 并且能够获得优良的焊缝质量与性能。

表1 双联管对接焊接方法对比分析

4 双联管焊接方案

4.1 “小钝边、 小间隙” 对接方案

在钢管修端过程中, 修端设备支承机构的支承点位置出现偏差, 造成钢管轴线与修端机刀盘旋转轴线不同轴, 呈一定的角度, 致使钢管在修端过程中轴线与刀盘的旋转平面不垂直, 造成管端切斜[5]。 在API SPEC 5L 《管线钢管规范》[6]和GB/T 9711—2017 《石油天然气工业管线输送系统用钢管》[7]标准中, 要求管端切斜尺寸不应超过1.6 mm。 当钢管管端存在1 mm 左右切斜时, 为保证对接质量, 可采用两根钢管间预留2~3 mm 间隙的方式进行对接, 如图1 所示。 焊接方案为STT/RMD 根焊+气保焊填充+内焊埋弧焊+外焊埋弧焊。

图1 “ 小钝边、 小间隙” 对接坡口示意图

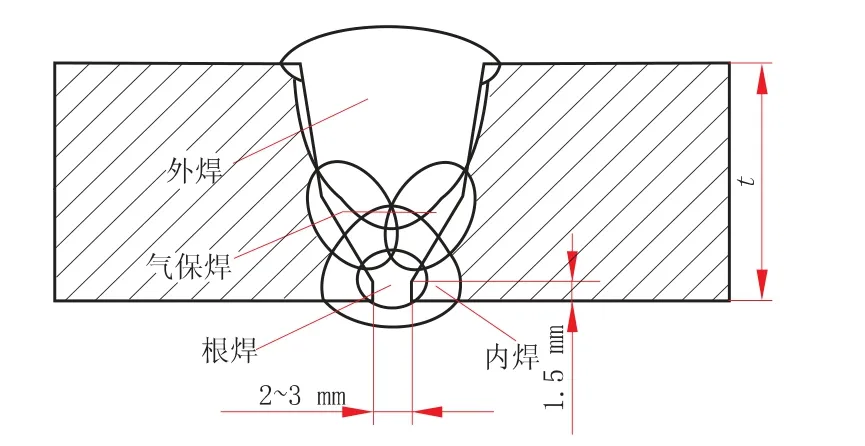

STT 技术是美国林肯公司20 世纪90 年代的专利技术。 它采用波形控制电源, 是一种表面张力过渡焊。 STT 技术适用于碳钢、 不锈钢的焊接, 并能使用各种保护气体, 具有根焊速度快、焊缝正背面成形好、 焊接缺陷易控制、 飞溅少、容易操作等特点[8]。 RMD 即熔敷金属控制技术,是基于美国米勒公司的一种单面焊双面成形根焊方法。 该技术由软件控制, 能够对短路过渡做出精确控制, 控制短路过程中各个阶段的电流波形,从而控制多余的电弧热量, 提高电弧推力, 在根部产生高质量的熔深[9], 根焊焊缝如图2 所示。STT 及RMD 是目前管道施工常用根焊方法, 能够适用于带有间隙的根部焊接, 可以解决坡口不良和错边等焊接难题, 节省装配时间, 且背面焊缝成形好, 不需要进行修磨处理。

图2 STT 焊缝及RMD 焊缝金相照片

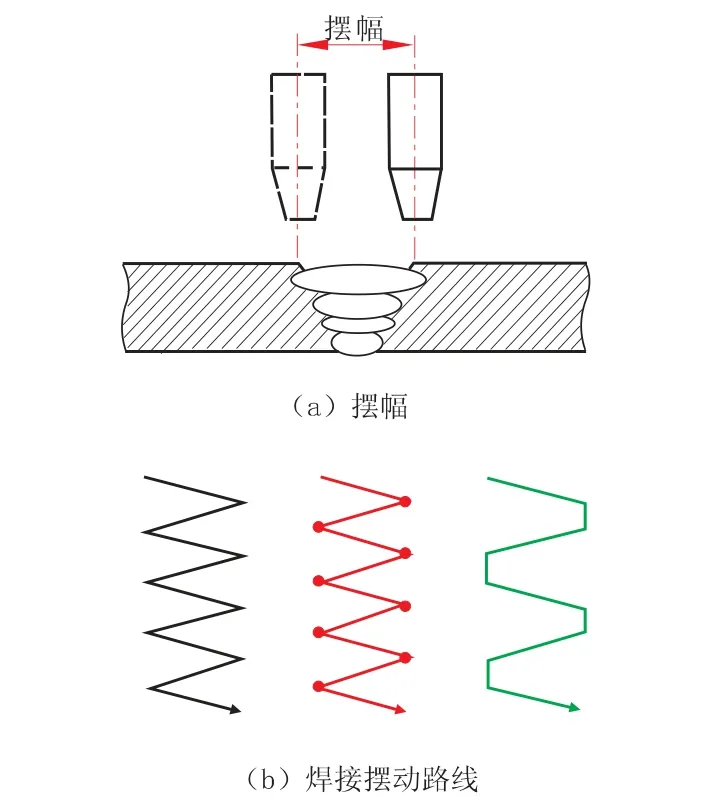

两道气保焊的作用是减小坡口深度, 使得外焊能够填满。 也可以加装焊枪摆动器, 采用平摆方式进行焊接 (如图3 所示), 此种焊接方法一层就能够将焊缝填充起来, 满足外焊埋弧焊要求。 但是为了保证边缘部位焊透需要进行短暂停留, 如图3 (b) 中红色平摆方式所示, 停留时就会造成边缘部位热输入大, 埋弧焊时若无法完全熔化气保焊焊缝, 容易造成韧性变差。

图3 摆动焊摆幅及摆动路线示意图

若填充焊采用埋弧焊的方式, 虽然能够减少填充所用时间, 但是因打底焊深度较小, 焊接时易出现烧穿类缺陷, 焊缝修补会增加操作时间。 内外盖面焊所用埋弧焊可根据壁厚确定,焊接相对较容易。

当双联管对接时存在3 mm 以下对缝间隙时, 采用此种方案进行焊接, 不受间隙影响;但此种方案需准备根焊焊机、 气保焊焊机、 内焊埋弧焊焊机、 外焊双丝埋弧焊焊机, 至少需要准备五台电焊机; 同时因根焊焊接时需要根据间隙大小来调整焊枪摆动幅度, 气保焊、 埋弧焊可以采用自动化设备, 所以操作工至少需要掌握STT/RMD 半自动根焊焊接技能及气保焊、 埋弧焊操作技能。

4.2 “小钝边、 大间隙” 对接方案

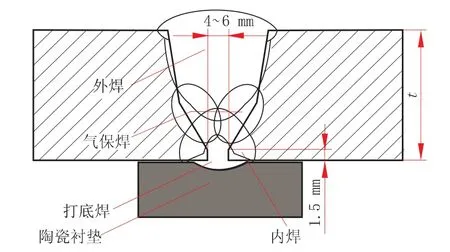

在GB/T3091—2015 《低压流体输送用焊接钢管》[10]和GB/T 5037—2018 《普通流体输送管道用螺旋焊钢管》[11]标准中, 要求当管径≥813 mm时, 管端切斜尺寸不应超过3.0 mm。 当进行此类双联管焊接时, 且管端切斜为2~3 mm 时,若采用 “小钝边、 小间隙” 对接方案进行对接焊, 就会使对接环缝存在部分位置无间隙, 部分位置间隙4~6 mm。 无间隙位置无法焊透易出现缺陷, 若后续焊接无法完全熔化根焊焊缝, 将影响最终焊缝质量, 同时由于STT/RMD 两种方式当间隙>4 mm 时, 将增加焊接难度。 所以本方案是人为制造4~6 mm 间隙, 在内焊位置粘贴陶瓷衬垫的方式进行打底焊, 如图4 所示。 这样既能双面一次成形, 背面焊缝成形饱满, 焊缝整齐, 焊接时电弧稳定, 能够保证焊接质量。 用此方式进行焊接, 能够少用一种焊接方法, 而且使用陶瓷衬垫背面成形良好, 当焊缝符合相关标准要求时, 内焊可不再焊接。 打底焊完成后, 其余焊接顺序与“小钝边、 小间隙” 对接方案一致。

图4 “ 小钝边、 大间隙” 对接坡口

4.3 “大钝边、 无间隙” 对接方案

上述方案均使用CO2气体保护焊进行根焊及填充焊, 同时为保证埋弧盖面焊时不出现烧穿类缺陷, CO2气体保护焊总体熔深大, 在后续的埋弧焊焊接过程中无法完全熔化。 由于CO2气体保护焊具有焊接飞溅较大、 焊缝成形质量不好、 焊缝金属冲击韧性较低等不足[12], 从而会对环焊缝焊接质量及冲击韧性造成不利影响。 在对于焊缝冲击韧性有较高要求的钢管对接时, 就需要减少CO2气体保护焊的熔化深度, 使其能够被埋弧焊完全熔化, 从而提高焊缝整体韧性指标。

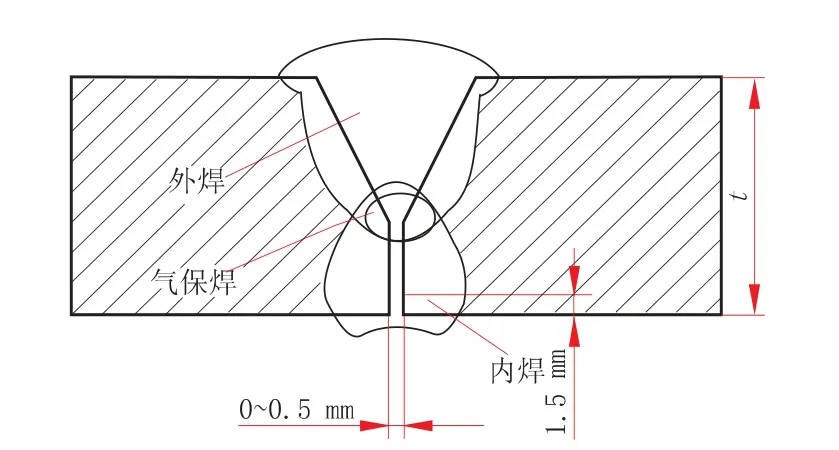

另外使用CO2气体保护焊进行根焊及填充焊,整体效率较低, 以Φ1 219 mm 规格钢管为例进行测算, 上述两种方案焊接总时间约为40~50 min。为提高总体生产效率, 可采用“大钝边、 无间隙”的方式进行双联管的对接, 如图5 所示, 先进行气保焊打底, 再进行内焊埋弧焊, 最后进行外焊埋弧焊。 同样以Φ1 219 mm 规格钢管为例, 此种焊接方案焊接总时间约为20 min。

图5 "大钝边、 无间隙" 对接坡口示意图

虽然此种方案效率高, 但是对间隙要求比较严, 为了保证埋弧焊时不出现烧穿类缺陷, 对缝间隙要求0~0.5 mm, 这样的对缝间隙就需要将钢管管端切斜控制在0.5 mm 以下来实现。 随着钢管壁厚增加, 管径增大, 切削力迅速增大, 夹紧装置不能有效防止钢管的振动和移动, 钢管振动加剧和偏离定位将严重影响钢管倒棱的质量[13]。根据相关数据统计来看, 一些大型国有企业设备专业、 测量规范, 切斜超差完全可以得到有效控制[14], 能够控制在0.5 mm 以下。

随着钢管制造商制造水平的不断进步, 钢管的直度、 椭圆度及切斜都能够控制在很好的范围, 所以可在对接时采用一根钢管固定, 另一根钢管旋转的方式寻找到最佳对接位置, 使错边及间隙达到要求数值, 满足此种焊缝方案的需求。

上述对接方案的实现, 要求双联管对接设备的旋转机构能够同时具备轴向运动和周向运动功能。 目前国内主要的油气钢管生产企业都建设了预精焊生产线, 其精焊工作站有3 种不同形式: 第一种是门式框架结构的正交型精焊机; 第二种是借鉴防腐生产线的螺旋驱动型精焊机; 第三种是借鉴直缝埋弧焊管的小车型精焊机。 其中以门式框架结构的正交型精焊机为主, 此类精焊机组主要由钢管输送辊道、 钢管驱动系统、 精内焊系统、 精外焊系统、 控制电柜(同时控制精内焊和精外焊) 、 焊缝跟踪系统、焊接电源及控制系统、 焊剂送料及回收系统和主操作平台组成[15], 完全能够满足双联管的对接及焊接需求。

5 双联管对接试验

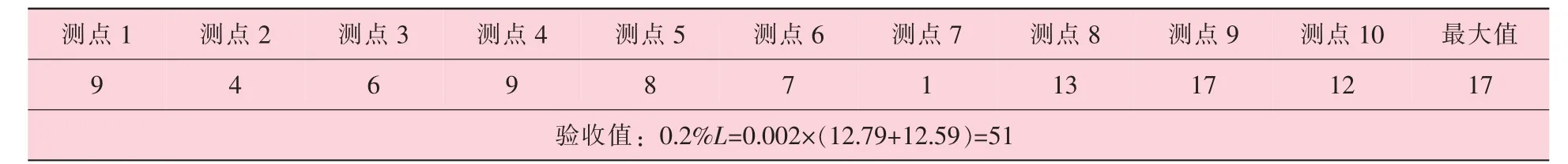

根据方案三的相关控制要点, 进行了X80M钢级Φ1 219 mm×18.4 mm 长管对接, 首先对钢管尺寸进行了测量, 管端尺寸符合标准要求; 然后进行钢管对接, 对接时采用一根钢管固定, 另一根钢管旋转的方式寻找到最佳对接位置, 使错边及间隙达到要求数值; 接着进行外焊侧的气保打底焊, 再进行内焊单丝埋弧焊, 最后进行外焊双丝埋弧焊。 焊后首先对钢管直度进行测量(见表2), 可以看出对接后长管能够满足标准关于直度的要求, 然后对焊缝进行超声波手工检测,检测结果合格。

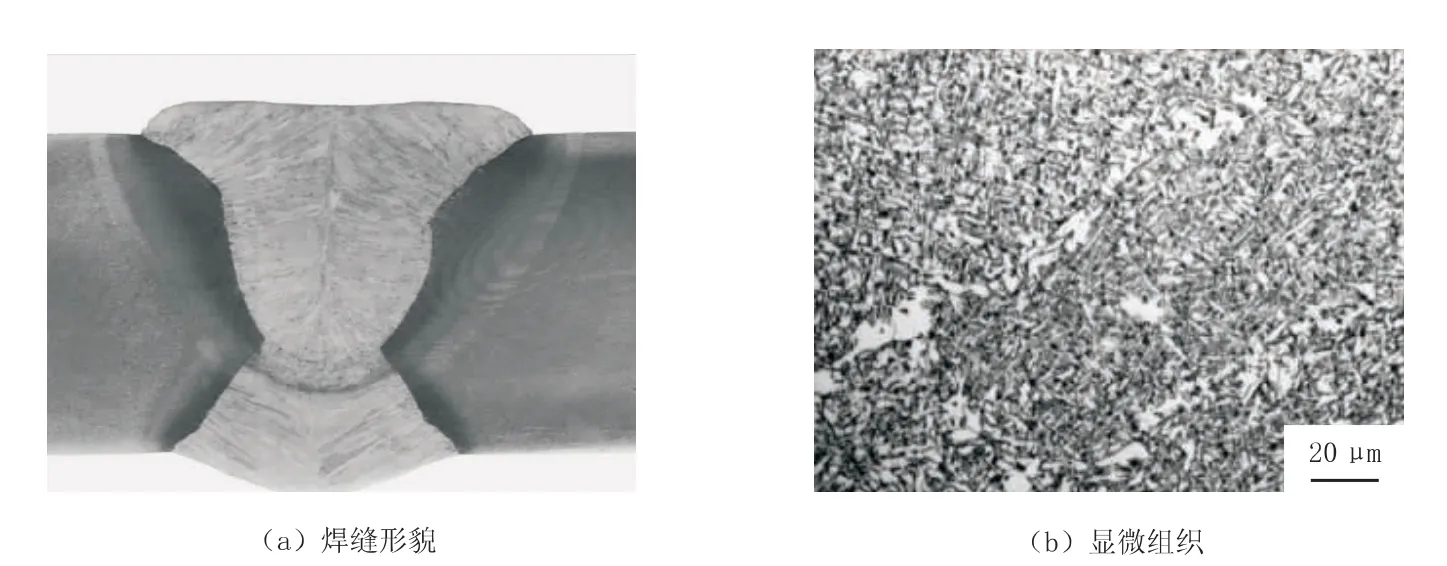

按照管线技术条件相关要求, 对双联管对接后焊缝取样进行焊接工艺评定试验, 其焊缝形貌及显微组织如图6 所示, 试验结果全部合格, 与管体焊缝差别不大。

表2 对接焊后钢管直度测量结果 mm

图6 双联管对接后焊缝形貌及显微组织

6 结 论

(1) 当钢管管端切斜在1 mm 左右时, 可将钝边控制在1.5 mm 左右, 间隙控制在2~3 mm,采用先进行STT/RMD 根焊, 再进行气保焊填充焊, 然后进行内焊埋弧焊, 最后进行外焊埋弧焊的“小钝边、 小间隙” 对接方案。

(2) 当钢管管端切斜在2~3 mm 时, 可将钝边控制在1.5 mm 左右, 间隙控制在4~6 mm, 采用内焊侧加陶瓷衬垫先进行打底焊, 再进行外焊侧气保焊填充焊, 然后进行内焊埋弧焊, 最后进行外焊埋弧焊的“小钝边、 大间隙” 对接方案。

(3) 当钢管管端切斜≤0.5 mm 时, 可将钝边控制在7 mm 左右, 间隙控制在0~0.5 mm,采用先进行外焊侧打底焊, 再进行内焊埋弧焊, 最后进行外焊埋弧焊的 “大钝边、 无间隙”对接方案。