电动汽车预充电电路设计研究*

2021-06-04刘金配黄祖朋邓海文罗儒

刘金配,黄祖朋,邓海文,罗儒

(上汽通用五菱汽车股份有限公司技术中心,广西 柳州 545007)

前言

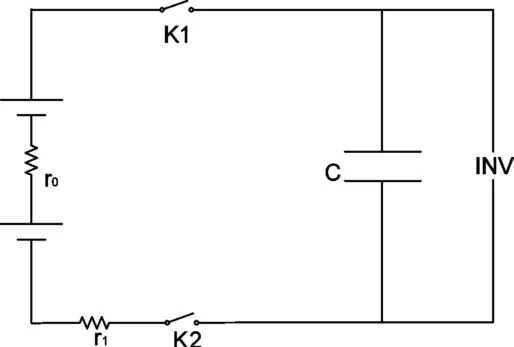

在气候变化、能源紧缺,发展低碳经济背景下,新能源电动汽车应运而生。随着充电基础设施相关政策和购置补贴政策实施强度的增加,新能源汽车消费量不断增加,新能源汽车展现一派欣欣向荣的大好景象。相比燃油车,电动汽车以高压电源作为驱动能源,通过电机将电能转化为动能。在高压系统中,电机控制器、车载充电机、DC/DC变化器、电动空调压缩机等高压用电器多为容性负载,而高压系统回路中阻抗仅为动力电池内阻和高压线束内阻之和,等效RC电路图如图1所示。

以国内某Y车型纯电动车为例,动力电池内阻和高压线束内阻之和R=0.04Ω,动力电池最高电压U=112V,根据RC电路充放电特性,将动力电池直接接通容性负载时,接通瞬间电流,计算值为3200A。巨大的瞬间冲击电流将损害系统中的电气元件,且随着动力电池的电压越来越高,冲击电流产生的危害会越来越大。

图1 等效RC电路图

1 高压预充电电路设计

高压预充电电路是实现电动汽车高压安全的一个重要的措施。预充电是指在接通容性负载与动力电池的主继电器前,先用小电流给容性负载电容充电,当容性负载与动力电池电压差小于某一设定值后,再接通继电器,从而可有效避免继电器闭合瞬间大电流冲击的危害。

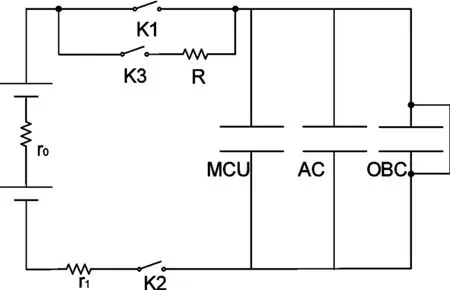

如图2所示为Y车型的高压预充电电路。电池的内总压E=80~112V,高压系统等效电容值 C=9600uF,电池内阻r0=30mΩ,高压线缆电阻r1=10mΩ。

图2 预充电电路高压回路

1.1 预充继电器选定

为提高驾驶员驾驶体验,上电时长一般控制住1s以内,即预充时间小于1s。预充继电器主要起到开关作用,不是载流。考虑整车成本,预充继电器应尽可能选择小电流,耐冲击能力好的继电器。目前主流的有5A/450V、10A/450V、20A/450V规格的继电器,该项目电压平台不高,选用 5A/450V规格也能满足需求,最终选定5A/450V规格的继电器作为预充继电器。

1.2 预充电阻选定

考虑预充继电器使用寿命,预充继电器闭合瞬间电流应小于5A,根据安培定律得式(1):

式中R为预充电阻。根据常见预充电阻列表,选定预充电阻值R=25Ω。

式中U1为电容最终能到电压值,U1=E;U0为t=0时电容电压;Ut为t时刻电容电压。该车型设定的预充条件为电池内总压E与电容电压Ut差值小于等于4V,即Ut=E-4;由U0=0,计算得预充完成所需时间t=0.8s。

由于预充电过程预充电阻通过电流,会在短时间产生大量热量,如果不能及时发散,会导致预充电阻烧损,严重时可能导致动力电池起火,因此预充电阻的散热功率需要与预充时预充电阻发热功率匹配。预充电阻在预充时产生的能量,电阻在t时间内平均功率得式(3):

经计算,当t取值(0,0.8)时,Pmax=103W。

本文选用的预充电阻为黄金铝壳电阻RXG24,其常见额定功率见表1。

表1 黄金铝壳常见型号

黄金铝壳电阻散热性好,由持续过载曲线看出,黄金铝壳电阻短时间持续过载能力很强。由于该车型单次预充时间t=0.8s,考虑多次预充情况,选型时按3个预充时间周期的过载能力。在2.4s时间内,RXG24持续热过载达到额定功率的9倍。从安全角度考虑,预充电阻选型时需留有一定余量,最终选定黄金铝壳预充电阻RXG24 25Ω/20W。

图3 RXG24持续过载曲线

2 预充电策略分析

该车型采用的预充电控制策略如图4 所示。电池管理系统(BMS)接收整车控制器(VCU)“允许闭合高压”指令后,BMS先闭合预充继电器K3,然后闭合主负继电器K2(如图2所示);此时因主正继电器K1断开,预充电阻接入回路,动力电池会持续以小于5A的电流给负载电容充电。在充电过程中,BMS会持续采集动力电池内外总压,同时接受MCU发出的母线电压,并比较“U内与U外”“U内与U母”差值。在一个预充时间周期(0.8s)内,若判断电压差值满足“U内-U外≤4”且“U内-U母≤4”,则BMS发送预充正常,并闭合主正继电器,然后断开预充继电器。当第一次充电时间超过一个预充时间周期,判断电压差值仍然无法满足要求,本策略会允许进入下一个预充时间周期,继续进行正常预充电流程,只有当第二个预充时间周期结束后,仍然无法满足预充判定条件,BMS才会发送“预充失败”故障,同时断开主负继电器和预充继电器[1]。该车型策略具备以下几个优点:

(1)采集动力电池外压的同时,接受MCU发出的母线电压,并同时用于判定条件。减少因单点电压采集精度不准导致预充失效的风险;

(2)两个判定条件“U内-U外≤4”和“U内-U母≤4”采用“与”的关系,可避免BMS或MCU电压采集漂移时,采集电压飘高,导致误判预充完成,在预充不充分下,提前闭合主正继电器产生的大电流危害;

(3)第二个预充时间周期后,仍然无法满足判定条件,则退出预充流程。既可以避免因采集不准或指令延时的问题导致误判预充失效问题,又可以避免预充失败后,不退出预充流程导致预充电阻持续产生热量而过热烧损的风险。

图4 预充电流程图

3 实车测试验证

通过实车进行上电预充测试,得到图5所示整车高压预充电曲线,其中通道1为电流曲线,通道2为电压曲线。从图中可以看出,预充、主负继电器闭合后,预充电流5A,并逐渐减小;MCU母线电压从0V开始逐渐上升,且上升速率逐渐变缓。预充时间周期为750ms左右,系统就已完成预充电,闭合主正继电器时,电池内外压差小于4V,瞬间冲击电流小于40A。因此,经过验证本文预充电电路满足设计和使用要求[2]。

图5 预充电曲线图

4 常见预充失效模式分析

在实际应用过程中,经常出现预充失败故障,以下列举几个常见预充失效模式:

(1)外部负载短路

外部负载短路是最常见预充失效模式。如图6所示,由于电动汽车有多个容性负载,这些负载经常通过并联方式连接。当某个负载因电容击穿、二极管击穿等原因出现短路故障时,预充电过程中,预充电流会通过短路负载形成回路,导致电容两端电压无法上升而预充失败。

图6 负载短路示意图

(2)外部负载存在漏电放电情况

通过上述实车验证,可以看到预充电过程中,预充电流会逐渐减小,到末期电流只有零点几安培。如果在预充过程中,外部负载有轻微漏电、泄放电的现象,会导致压差始终卡在4V以上,导致预充失效[3]。

(3)动力电池正负极接反

电动汽车容性负载为保护自身,在设计阶段往往会增加放反接功能,当生产管控出现问题导致动力电池B+、B-接反时,预充过程中反向电动势不会破坏负载,但预充电容两端电压也不会上升,表现出预充失败现象。

5 结论

从国家政策、市场反应可以看出,电动汽车的发展已是必然趋势。预充电设计是电动汽车高压安全设计、管理中不可或缺的重要环节。在设计过程中,控制策略的合理性、检测电路的稳定性和准确性、电路验证的充分性,都是动力电池管理系统及整车安全性的重要保障,有利于促进新能源汽车行业尽快推广。