关于商用车蓄电池使用条件的探讨

2021-06-04孙言行

侯 康,孙言行,邓 亮,赵 杰,翁 伟

(陕西凌云蓄电池有限公司,陕西 宝鸡 721304)

蓄电池为商用车的重要部件,其主要功能是为车辆的起动、点火和照明提供电能。近年来随着社会的发展进步以及对生活品质的不断追求,商用车设计了逆变输出功能,以满足车载空调、热水器、电磁炉、电热毯等电器的用电需求,从而提高司乘人员工作的舒适性。在车辆停止时,用发动机发电带动车载电器工作的燃油用量较多,运行成本较高,不经济,并且碳排放量较大。为改变这一现状,主流的商用车设计为在车辆停止时关闭发动机,用车载起动用蓄电池通过逆变器对车载电器进行供电的工作模式,以降低燃油消耗、运行成本和碳排放。

目前这一系统中,蓄电池的选型以及充放电过程的管理和控制均不规范,蓄电池使用寿命极短,实际使用的效果很不理想。本文主要通过对商用车蓄电池使用条件进行分析探讨,提出相应的改进措施,以供汽车电器设计过程参考。

1 蓄电池的失效模式及分析

1.1 蓄电池失效模式

目前整车制造厂家以及车辆的改装厂商,基本都选用了起动用富液式免维护蓄电池对车载电器供电。在蓄电池使用后期均出现了发热、排气口冒气冒液、臭鸡蛋味等热失控现象,冬季还存在电解液结冰、起动困难等不足。经对返厂的不良品进行解剖分析,主要存在极板严重弯曲变形和上部於膏 (图1)、正极板栅腐蚀和活性物质脱落 (图2)、电解液干涸等失效模式。

1.2 失效模式分析

图1 极板严重弯曲变形和上部於膏

1)在蓄电池使用过程,由于车载电器的用电量较大,蓄电池放电深度较深,在深充、深放过程中,由于正极活性物质转化物PbO2与PbSO4摩尔体积的 差 异[1], 以 及 正 极 铅膏在板栅两面的涂布不均匀,导致极板弯曲变形以及铅膏的软化和脱落。极板弯曲变形后,可能造成隔板的破裂,引起蓄电池正负极板搭接短路。

2)在蓄电池使用过程中,随着充电过程产生的气体冲刷作用,软化脱落的正极铅膏从蓄电池底部上移而沉积在负极上部,充电时转化为导电性良好的金属铅。随着蓄电池充电的不断进行,其沉积量越来越多,最终导致负极铅膏与正极汇流排或正极板搭接短路。

图2 正极板栅腐蚀和活性物质脱落

3)汽车发电机充电采用了恒功率输出的模式,当蓄电池内部出现短路故障时,蓄电池充电过程的电压降低,发电机的输出电流大,充电过程的欧姆热增加,造成蓄电池内部的温度升高。当蓄电池温度升高时,隔板、电解液的电阻降和析气过电位降低,造成了充电电流的进一步增加。以上两部分相互促进,使蓄电池充电过程产生的热量大于散失的热量,造成蓄电池温度升高、排气口冒气或冒液等热失控现象的发生。

4)当热失控现象发生后,电解失水和蒸发失水量增加,最终导致蓄电池的电解液干涸,并使正极板栅腐蚀和铅膏软化脱落发生的速度增加。

5)热失控现象发生后,当蓄电池的温度超过55℃时,电解液中的H2SO4在负极被具有较强还原性的游离氢还原为H2S气体,从而使蓄电池出现臭鸡蛋味[2]。

2 改进措施与讨论

2.1 蓄电池选型

按用途将蓄电池分为固定用蓄电池、动力用蓄电池和起动用蓄电池几类,由于商用车蓄电池最根本的功能是满足车辆的起动、点火和照明,因此低温起动性能是汽车蓄电池的关键性能指标。由于固定用和动力用蓄电池设计过程分别重点考虑了板栅的耐腐蚀性能和深放电循环过程性能,这类蓄电池的内阻较大、比能量较低,低温起动性能难以满足车辆在低温条件下的起动要求,故设计了逆变功能的商用车仍必须用起动蓄电池作为电源。

国际先进的大众公司标准VW 75073:2020-03将起动用蓄电池分为标准富液式蓄电池 (Standard Wet-cell Batteries)、增强富液式蓄电池 (EFB和EFB+)、超级富液式蓄电池 (AFB)和吸附式玻璃纤维蓄电池 (AGM)几类,各类蓄电池的性能要求除表1中的项目有差异外,其它基本相同。

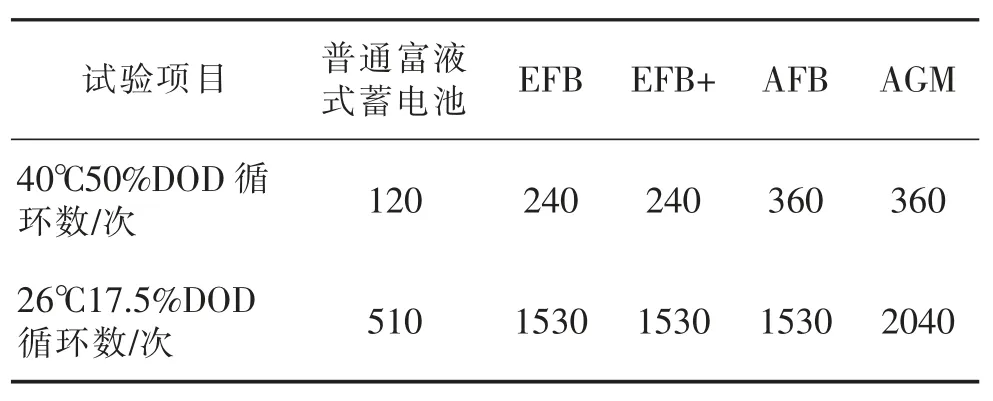

表1 各类蓄电池的循环耐久能力

表1中,不同类型蓄电池的循环耐久能力差异较大,AFB和AGM蓄电池的40℃50%DOD循环次数为360次,为普通富液式蓄电池的3倍。对于设计了逆变功能的商用车蓄电池,在考虑制造成本低的基础上,应尽量采用循环耐久能力较强的EFB、EFB+、AFB或AGM蓄电池,以增加车辆运行过程的可靠性。由于AGM蓄电池采用了贫液式设计,其载液量较小、热容量低,并且由于氧循环效应使蓄电池运行过程的温度较高,故在高温环境下运行的车辆应尽量避免使用AGM蓄电池。

2.2 放电深度

2.2.1 放电深度对蓄电池循环寿命的影响

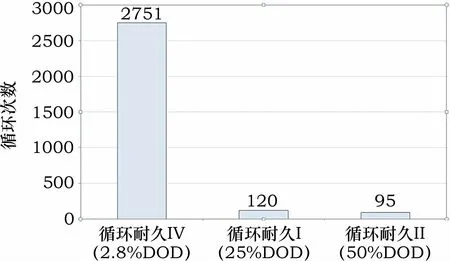

对于同一规格的蓄电池,放电深度越大,使用寿命越短。GB/T 5008.1—2013对12V60Ah蓄电池在不同放电深度下循环次数的要求如图3所示。

图3 放电深度与蓄电池循环次数的关系

2.2.2 放电深度的控制

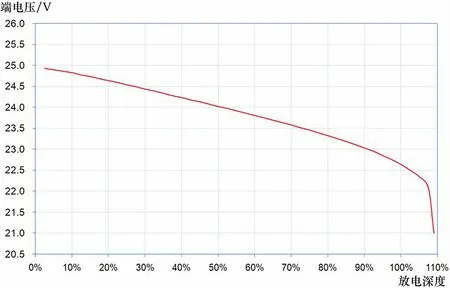

目前各相关起动用蓄电池产品标准要求,循环耐久能力测试的放电深度均在50%以下,因此在起动用蓄电池使用过程中,为保证蓄电池的使用寿命和起动性能,其放电深度应不超过50%。在商用车设计过程中,为了防止蓄电池的过度放电,车载逆变器基本都设置了低压报警功能,当逆变器放电过程蓄电池电压低于一定值后,关断逆变器,停止放电。目前主流的整车厂家将报警电压设计为23.5V,但个别厂家为了延长蓄电池的放电时间,将该电压设计为22V,更有甚者设计为20V。图4为2只串联的6-QWD-220型蓄电池的放电曲线,其放电电流为0.05C20(A)。

图4 蓄电池放电曲线

图4中,由于电极极化现象的存在,随着蓄电池放电容量的增加,放电过程的端电压逐渐降低。当放电量在50%时,端电压在24.0V左右;若端电压在23.5V时,放电量为72%;完全放电时,蓄电池的端电压为21.0V。由此可以确定,目前市场上逆变器报警电压的设置均偏低,正常情况下逆变器报警电压不得低于24.0V。

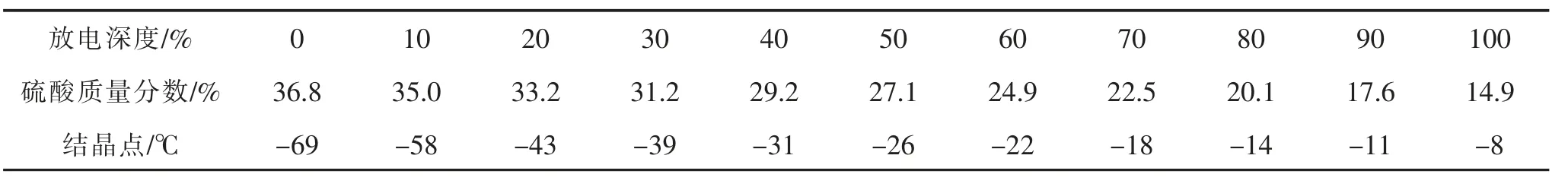

在蓄电池放电过程中,随着放电量的增加,电解液中硫酸的质量分数相应降低,各放电深度对应的电解液中硫酸的质量分数以及对应的结晶点[3]见表2。

从图4和表2可以看出,当蓄电池的放电深度超过50%时,硫酸电解液的冰点在-26℃,若车辆在北方冬季使用时存在电解液结冰的风险;当逆变器报警电压设计为23.5V,蓄电池的放电深度达到72%,硫酸电解液的冰点在-18℃以上,在北方冬季极易造成电解液结冰。

表2 各放电深度对应的电解液中硫酸的质量分数以及对应的结晶点

2.2.3 蓄电池容量的选择

目前整车厂设计车载空调在发动机停止后的工作时间约6h,其中在空调刚工作时蓄电池的放电电流约40A、持续时间30min,后期5.5h的工作电流约16A,蓄电池的放电容量108Ah。考虑到车辆在南方炎热的夏季和北方寒冷的冬季的使用条件,以及蓄电池的放电深度在50%以内的要求,故带动驻车空调工作的蓄电池的额定20h率容量不得低于216Ah。

2.3 充电方式

2.3.1 现有的充电方式

目前汽车发电机采用了恒功率输出的工作模式,其输出的电能除满足车辆用电器工作外,剩余的电量用于蓄电池的充电。若发电机输出的电能不能满足车辆电器的工作需要时,由蓄电池储存的电能进行补偿。目前具有逆变功能的商用车基本都采用了24V的供电系统,当发电机全速运转时,其调节电压为28.5V±0.3V,输出电流受发电机输出功率、蓄电池的荷电量、蓄电池的温度等因素制约。蓄电池模拟车载充电特性曲线如图5所示。

图5 蓄电池模拟车载充电特性曲线

从图5可以看出,在充电开始时,发电机全功率输出,使充电电流立即达到了最大值,当蓄电池的荷电量达到一定程度后,充电电流降低。在充电过程中,发电机向蓄电池输入的能量一部分用于正负极的电化学反应,另一部分用于克服电极极化而产生欧姆热。充电电流越大,欧姆热的产生量越多,蓄电池的温度将越高。对常规单纯起动用途的蓄电池而言,由于每次起动的放电量在1Ah之内,放电量很小,充电初期的大电流持续时间很短,蓄电池充电过程的欧姆热较小。但若蓄电池通过逆变器向所搭载的大功率电器供电后,放电量较大,荷电量低,充电初期大电流持续时间较长,产生的欧姆热较多,必将会造成蓄电池温度升高,并将加速热失控现象的发生。

2.3.2 现有充电方式的适宜性验证

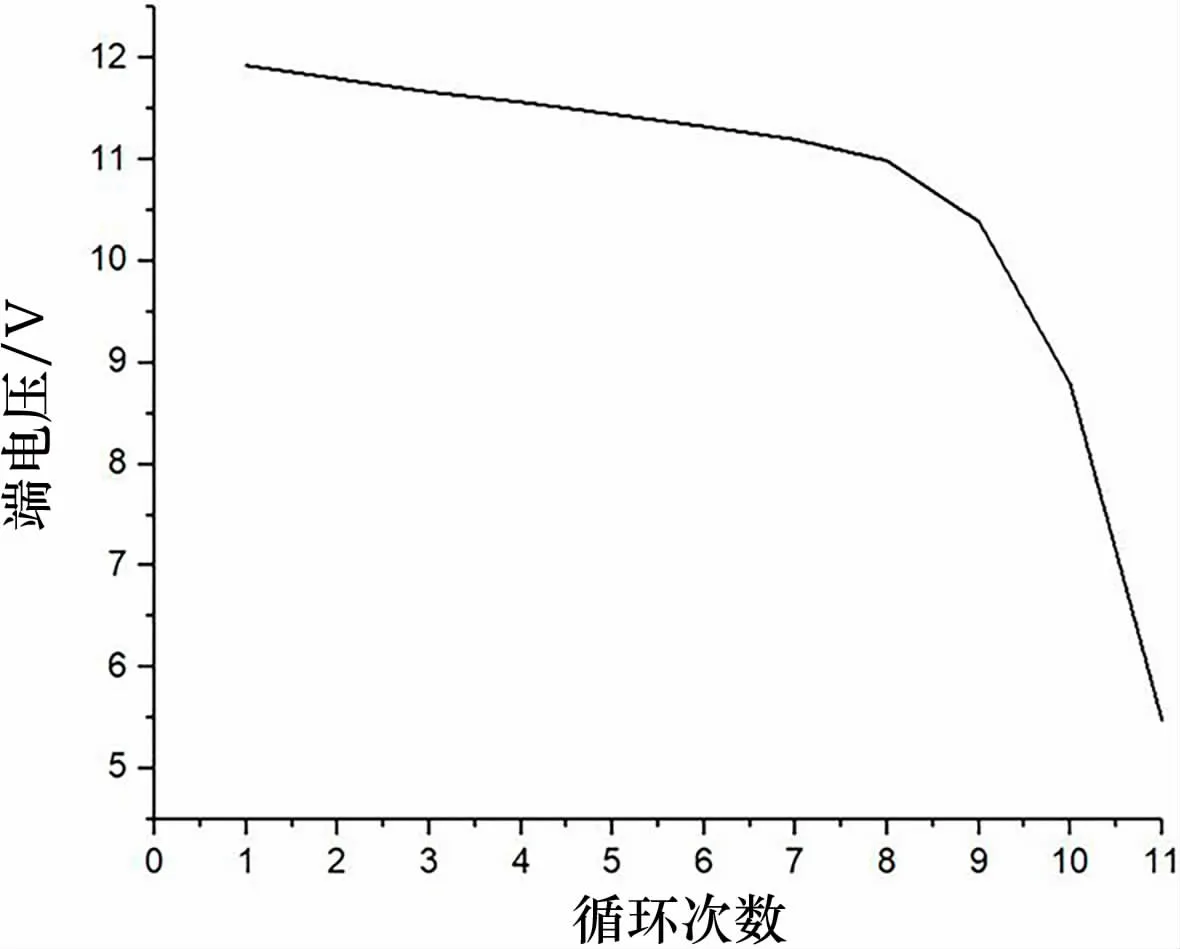

对40℃50%DOD循环次数为280次的单只6-QWD-220型EFB+蓄电池,模拟实车充放电循环测试,具体的测试方法为:在25℃的水浴中,将蓄电池以40A放电30min,再以16A继续放电5.5h,用恒压14.25V限流60A充电8h进行循环,循环次数与用16A放电结束时蓄电池端电压的变化关系如图6所示。

图6 模拟实车充放电循环测试结果

图6蓄电池在充放电循环过程中,放电电压持续降低,在第10次循环时放电电压已降至9.8V,说明蓄电池的容量已低于108Ah。经分析,该现象主要是由于14.25V的充电电压偏低,蓄电池充电不足,一直在亏电的状态下循环,造成端电压衰减所致。另外,蓄电池亏电条件下运行时,失去了充电过程对电解液的搅拌作用,使电解液密度分层,加速了端电压的衰减。

2.3.3 三段式充电的优点和控制参数

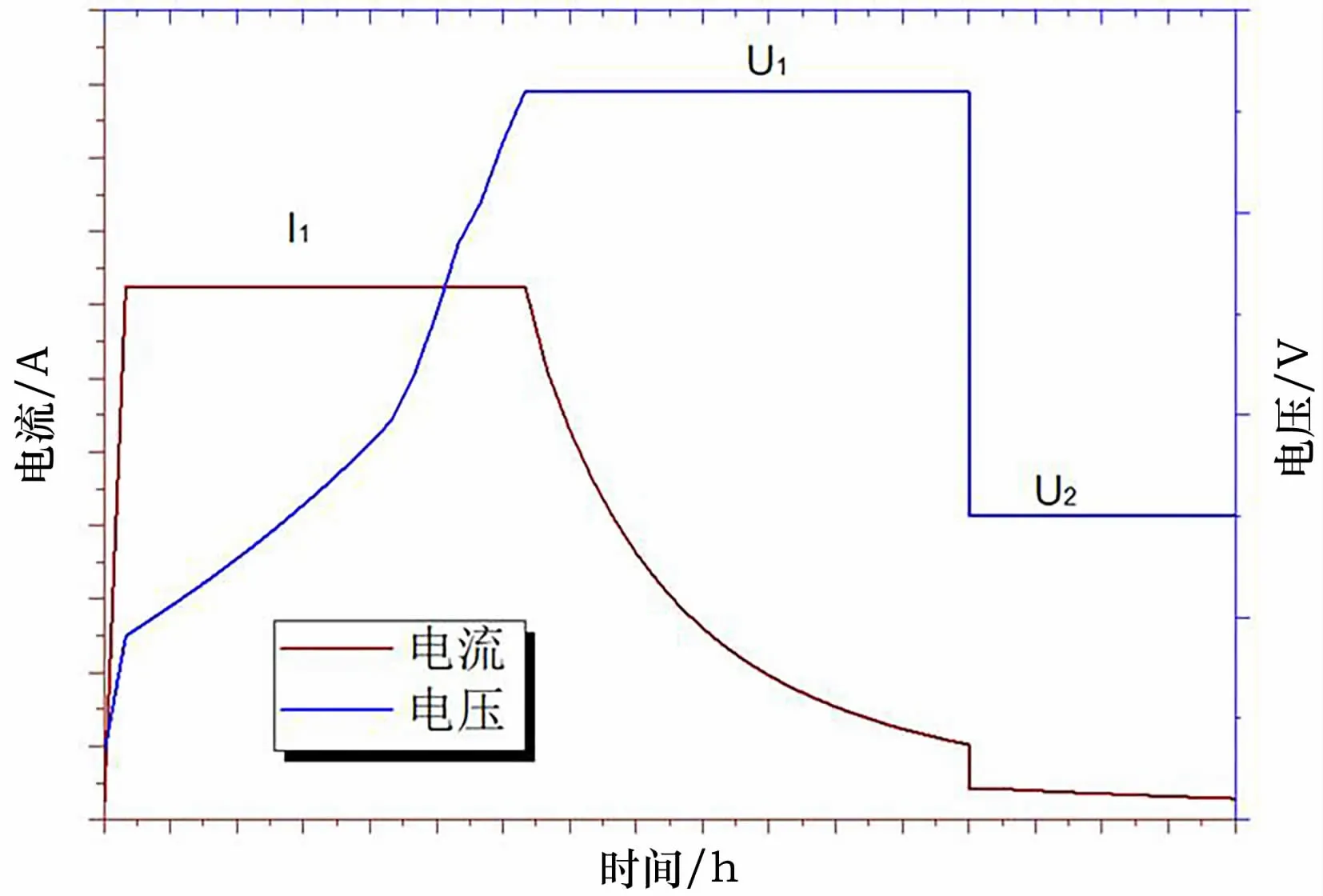

为防止蓄电池充电不足、过充、充电发热现象的发生,文献[4]报道了电动自行车用蓄电池三段式充电方法。如图7所示,三段式充电过程如下:第1阶段为恒流充电阶段,充电电流保持恒定,充电电压持续上升,当电压达到U1时,转入第2阶段;第2阶段为恒压充电阶段,充电电压保持恒定,充电电流持续下降;第3阶段为浮充充电阶段,充电电压保持为U2进行浮充。

图7 三段式充电方式的电流电压变化趋势

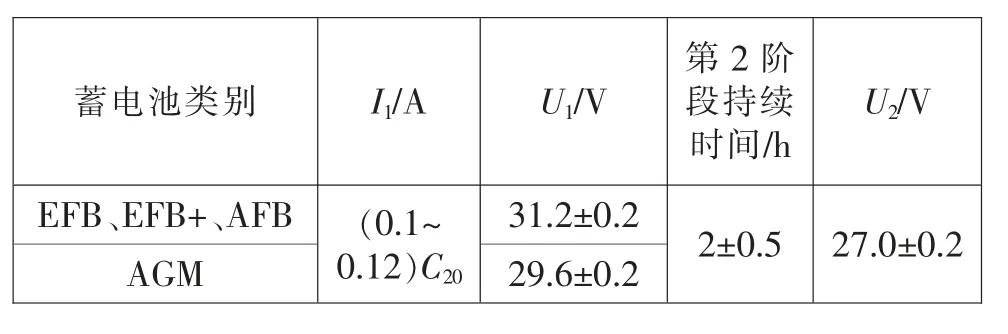

考虑到商用车蓄电池的技术特点,各类蓄电池的充电参数见表3。

表3 各类蓄电池的充电参数

表3中,C20为蓄电池的额定20h率容量;U1与U2为蓄电池温度在25℃时的充电电压。若充电过程蓄电池的温度不是25℃,可根据蓄电池的实际温度按-36mV/℃[1]对充电电压进行温度补偿,即以25℃为基准,蓄电池温度每升高或降低1℃,充电电压则相应降低或升高36mV。

其中,为了控制充电过程欧姆热的产生量,将第1阶段的充电电流I1确定为 (0.1~0.12)C20(A);为防止蓄电池充电不足,将第2阶段的充电电压分别控制在31.2V和29.6V;为防止蓄电池充电末期的失水和发热,将第3阶段的充电电压确定为27.0V。

另外,由于各品牌蓄电池设计及工艺的差异,其充电参数选择时,可在表3的基础上进行适当调整。

3 结论

通过分析探讨及相关试验验证,确定了商用车蓄电池的容量要求和类别,明确了商用车车载逆变器的报警电压以及三段式充电的技术参数。