一种车载前向毫米波雷达下线校准方法

2021-06-04王爱春黄少堂罗国荣刘卫东吴方义

苌 乐,王爱春,黄少堂,罗国荣,刘卫东,吴方义

(江铃汽车股份有限公司,江西 南昌 330001)

智能驾驶系统的感知模块一般由毫米波雷达MRR(Millimeter wave radar)和前视摄像头组成,能实现自适应巡航、自动紧急制动、车道保持辅助、交通拥堵辅助等功能。由于安装差误、车辆个体差异等原因,其安装角度会存在误差,为了更好实现ADAS(高级驾驶辅助系统,Advanced Driving Assistance Systems)功能,系统需要校正前向毫米波雷达和前视摄像头安装角度误差的准确数值,因此需要在车辆生产下线前,对传感器的安装角度进行计算,这个过程也被称为校准。经过校准,获取传感器安装相对于整车的三维参数,ADAS功能才可以正常启用。本文将着重介绍一种车载智能驾驶前向毫米波雷达下线校准方法。

1 雷达TAC工站搭建

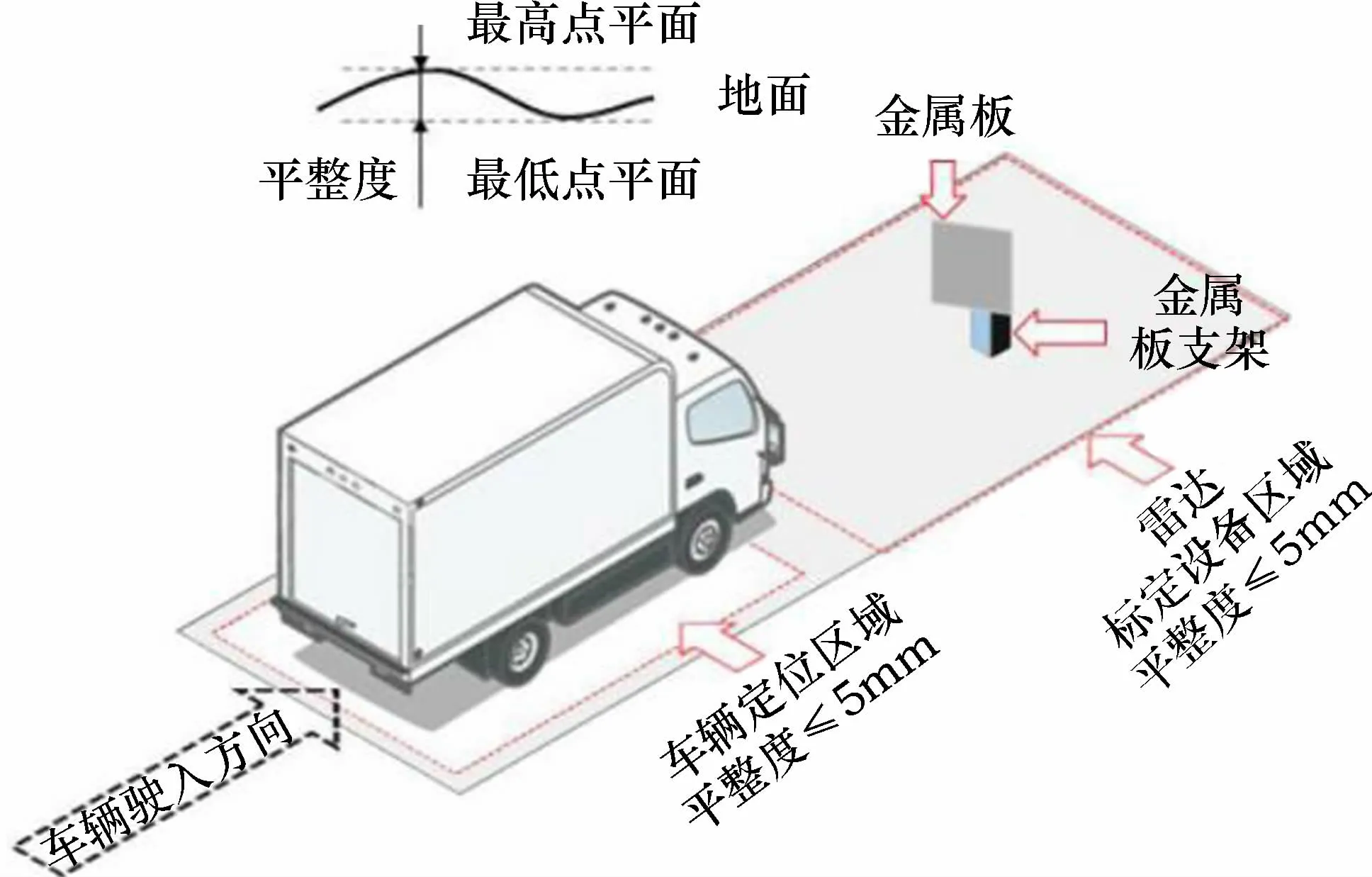

TAC(目标校准标定,Target-Alignment-Calibration)工站如图1所示,标定场地需要包含车辆停放区域、标定设备区域,用于标定的金属板放在雷达的前方空旷的区域。

1.1 场地要求

工站的场地规格应该满足不同标定车辆的外形尺寸,标定场地需要满足如下条件。

1)标定场地需在室内,场地中无其他障碍物,特别是金属障碍物。

2)净空尺寸要求:长度≥车长+6m;宽度≥5m;高度≥车高+1m。

3)用于设置标定板安装架的地面区域,平整度误差≤1mm(绝对误差)。

4)停放车辆的场地地面区域,平整度误差≤5mm(绝对误差)。

图1 标定场地示意图

1.2 环境及材质要求

温度会影响雷达标定的精度,标定场地温度要求在0~50℃。

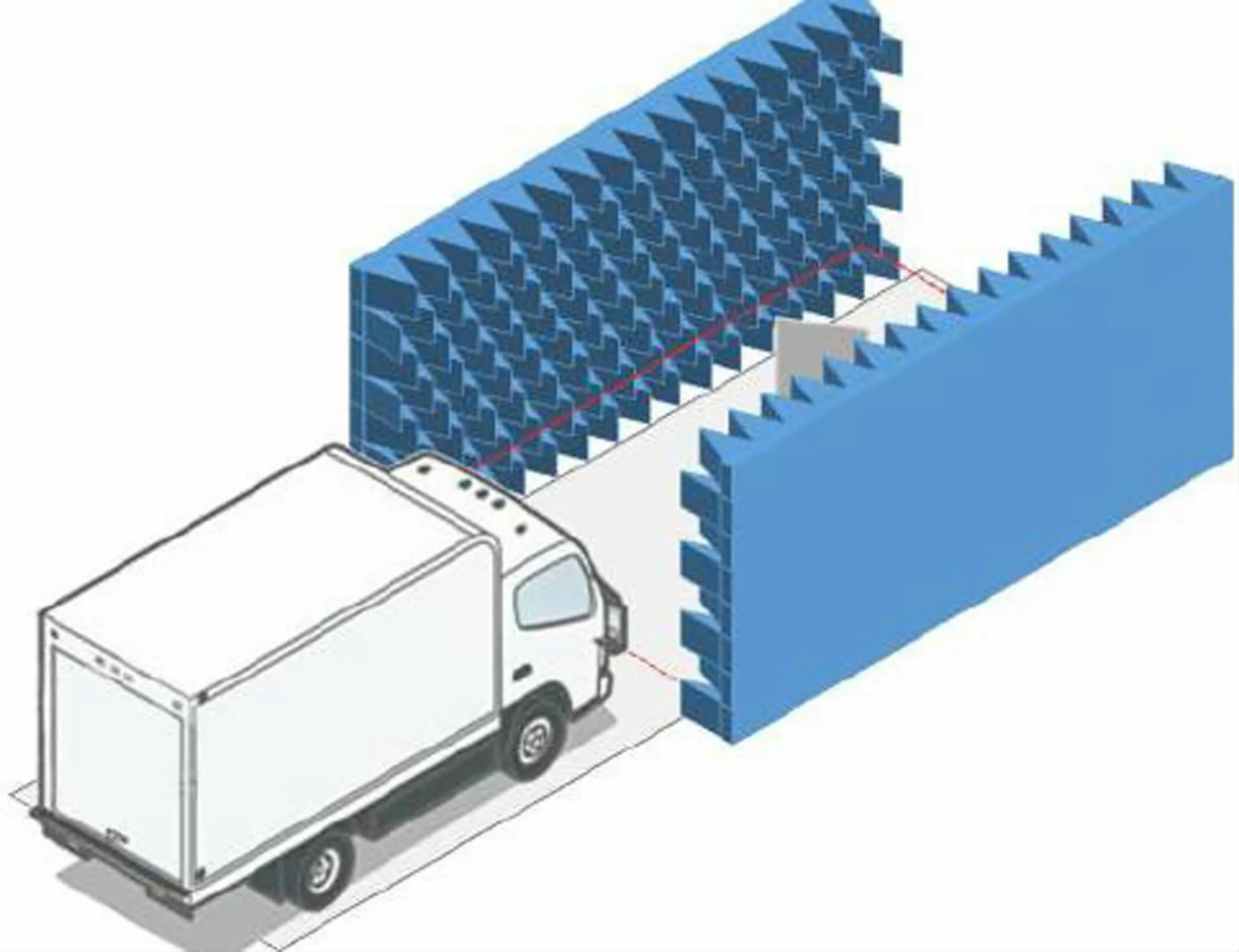

雷达利用标定金属板对电磁波的反射来标定,标定场地四周不应有大面积的金属材料,否则需要加装吸波壁,如图2所示。

图2 吸波壁示意图

1.3 车辆位置要求

标定前需确保车辆满足以下条件。

1)车辆需要经过摆正器进行摆正 (建议在四轮定位工位上进行),确保胎压正常。车辆定位要求如图3所示,车辆摆正器参考图如图4所示。

图3 车辆定位要求

图4 车辆摆正器参考图

2)车辆在水平方向,车辆的中线应与理论车辆中线重合。

3)角度误差±0.2°,对中线误差±20mm,前后误差±50mm。

4)全车上电,车辆静止。

5)标定前,应该输入正确的车型参数及雷达安装参数。

1.4 金属标定板要求

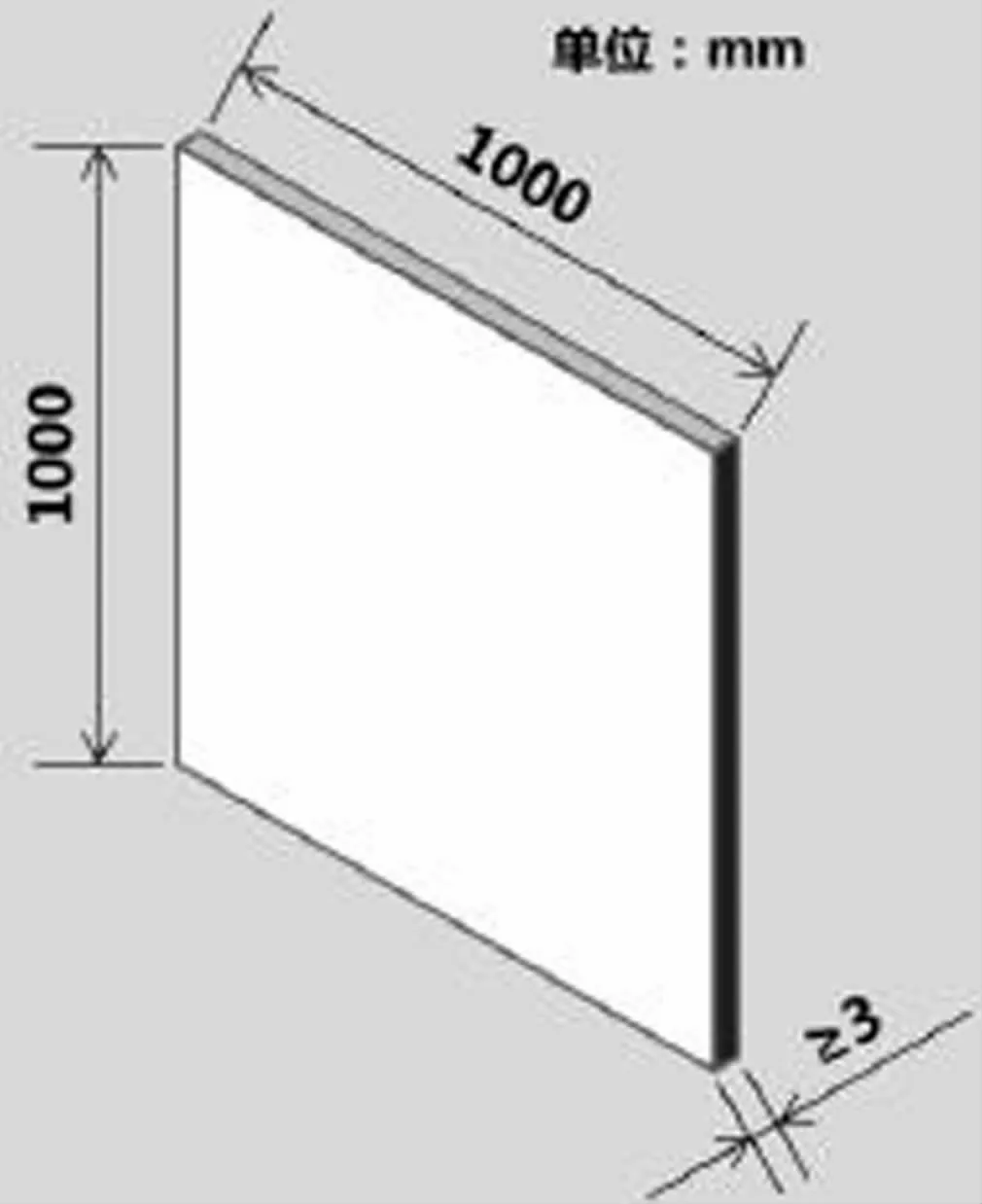

金属标定板规格要求如下:①金属板为正方形,具体参数如图5所示;②金属板材质可以选用铝、铁、不锈钢;③整个金属板反射范围,每80mm×80mm范围内粗糙度≤0.1mm。

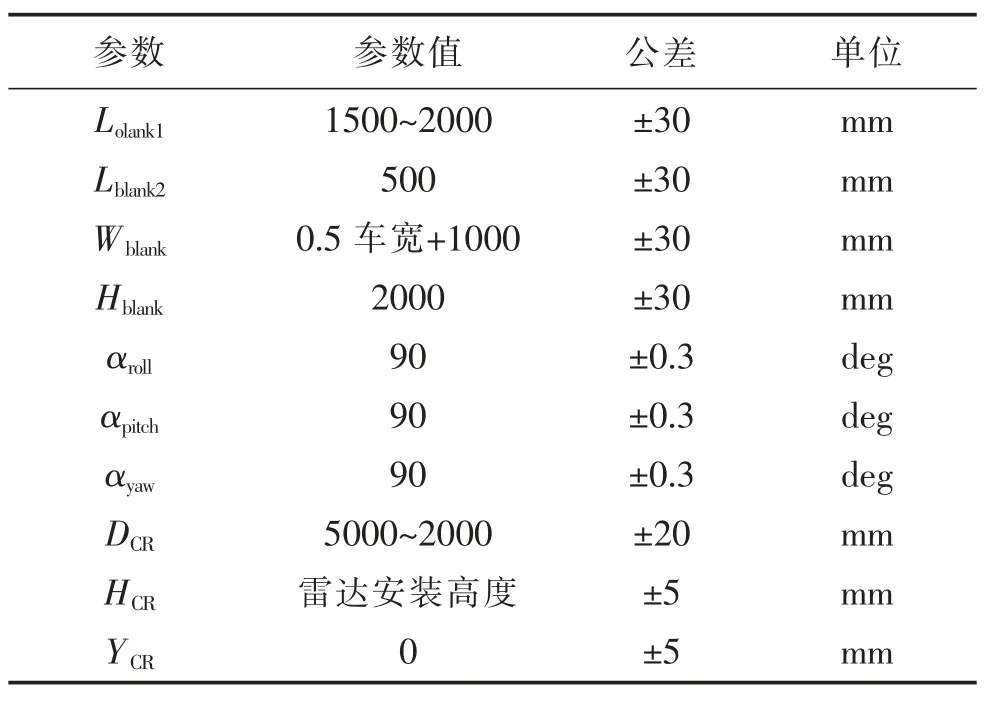

如图6所示,金属板的安装应满足如下条件。

1)金属板中线应与雷达中线一致。

2)金属板前方的空间需要保持空旷无障碍物。

3)金属板支架高度可调,材质为非金属,木制材料最好。

4)金属板周围如果需要加装吸波壁,应该安装在车辆A柱到金属板的区间内,并安装在无障碍区域外侧。

金属板安装位置参数要求如表1所示。

1.5 雷达安装要求

1)雷达与车辆间的位置和角度关系如图7所示,图中参考点为雷达天线位置。

2)雷达参数坐标原点为车辆中心线在前保险杠地面投射点。

3)雷达与车辆间的位置与角度关系可能会根据车辆型号改变,需要输入对应的参数。

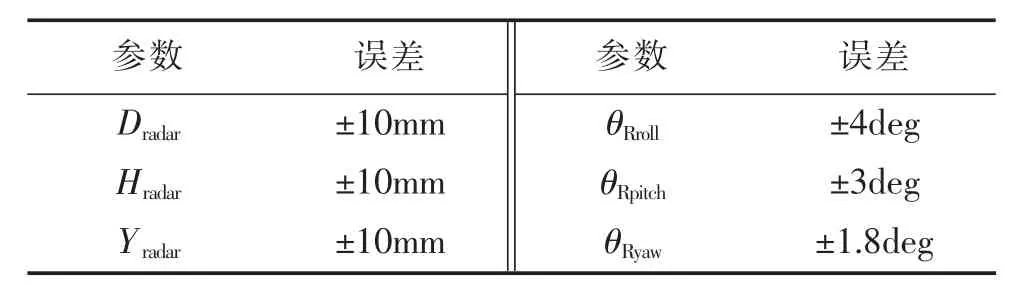

雷达与车辆间的位置与角度安装误差如表2所示。

图5 金属板的规格

2 雷达下线校准流程

搭建好工站TAC后,就可以支持雷达下线标定,标定要求车辆静止状态下进行。标定前,需要将车辆车型参数、标定金属板参数及雷达安装位置参数预先写入雷达控制器中。

2.1 下线标定流程图

下线标定流程如表3所示。

2.2 标定中DID描述

雷达的标定指令,是通过诊断DID下发给雷达控制器的。诊断DID包括标定状态、毫米波雷达标靶参数、标定进程和结果。标定状态有未标定、标定成功、标定失败3种状态;雷达靶标参数有,雷达标靶俯仰角度、标靶与雷达距离;雷达标定结果有水平标定角度、垂直标定角度、标定结果。标定失败的原因有两种:一是雷达位置及标靶位置信息未写入,二是存在诊断故障码。

图6 金属标定板安装位置示意图

图7 雷达与车辆的位置及角度关系

表1 金属标定板尺寸及安装参数

表2 雷达与车辆的位置及角度关系

表3 下线标定流程

3 结束语

本文介绍了一种车载智能驾驶前向毫米波雷达的下线标定方案,详细介绍了标定工站的搭建要求和下线标定流程,适用于所有乘用车和商用车。整车装配车间的下线工站按照此要求来搭建工站,并依照流程进行标定,一定可以正确地实施前向毫米波雷达的下线标定。