频繁反极对燃料电池膜电极抗反极能力及性能影响

2021-06-03谭金婷

陈 威,蔡 超,谭金婷,潘 牧

(1.武汉理工大学材料复合新技术国家重点实验室,湖北武汉 430070;2.武汉理工大学燃料电池湖北省重点实验室,湖北武汉 430070)

质子交换膜燃料电池(proton exchange membrane fuel cell,PEMFC)因其高效、可靠和无污染等特点,是非常具有应用前景的新能源技术,尤其是在交通运输领域[1]。目前绝大多数研究关注于燃料电池阴极侧的耐久性问题[2-3],而车用燃料电池实际运行中所涉及的阳极水淹[4]、氢气供气不足[5]、快速变载循环[6-7]和冷启动[8]等工况条件都极其容易引起阳极氢气饥饿进而导致反极现象的发生,给燃料电池阳极侧耐久性问题带来重大挑战,严重制约燃料电池寿命。

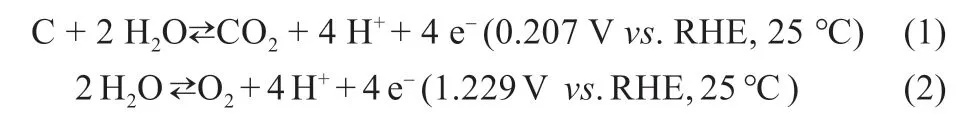

当电堆中某片单电池由于氢气供应不足而发生反极时,将由产生电能的装置转变成为消耗电能的装置。单电池由于缺乏充足的氢气供应无法进行氢氧化反应维持所需负载电流。在电堆中其他与之串联的健康单电池的充电作用下,电池阳极电势被迫升高从而促使水电解和碳腐蚀等副反应发生[9],电化学反应式如式(1)~式(2)所示。

由于碳材料优异的电导率,整个阳极侧几乎处于等电势,反极高电势将会给阳极碳基组件造成严重损伤,尤其是阳极催化层,如碳载体腐蚀,铂颗粒团聚或脱落[10]。

为了阻止和监测反极现象发生,一些系统控制策略被提出[11-13],这些依赖外加辅助设备且复杂的系统控制策略会提高电堆生产成本,同时降低电堆体积功率密度和操作可靠性。而在冷启动和快速变载过程中,电堆将不可避免反极现象的发生,此时膜电极自身的抗反极能力显得尤为关键[14]。

材料选择上通常使用耐腐蚀的催化剂碳载体[15-16]和在阳极催化层中添加水电解催化剂[17-18]。目前大多数文献报道的膜电极抗反极时间均在60 min 左右[9,17,19],Roh 等[20]通过化学法制备出了纳米级分散氧化铱颗粒并负载在Pt/C 催化剂上,其抗反极时间最长可达240 min,但是这些研究者均着重关注于膜电极的一次抗反极时间,而有人预测在实际燃料电池寿命中会有大约200次反极发生[21],因此膜电极应对频繁反极的能力更具有应用研究价值。本文通过搭建专门的实验装置在单电池夹具中模拟电堆内某一片单电池反极,对抗反极膜电极进行多次反极实验来研究其反极行为,同时使用电化学诊断工具(极化曲线、循环伏安法、线性扫描伏安法和电化学阻抗谱)分析其电池性能衰退情况并结合电镜表征其结构变化。

1 实验

1.1 样品和实验装置

实验对象是一个单电池,抗反极膜电极有效面积为25 cm2(5.0 cm×5.0 cm)(武汉理工氢电科技有限公司)。通过物理混合法在催化剂浆料中加入氧化铱催化剂(SA50,日本田中贵金属工业株式会社),阳极氧化铱催化剂名义载量为50 μg/cm2[阳极铂载量的50%(质量分数)]。单电池夹具使用单蛇石墨流场板。

为了在单电池上模拟电堆中某一片电池因氢气饥饿而发生反极的状态,将一直流电源与待测电池串联,如图1 所示。反极实验在恒电流模式(200 mA/cm2)下进行,切换待测电池阳极气体通入氮气而不是氢气来营造阳极氢气饥饿的状态,一旦阳极流道内残余氢气被耗尽,在直流电源的充电作用下,待测电池电压急剧下降,极性立刻反转,电池电压变为负值,即发生反极(Ecell=ECa-EAn<0 V,此时ECa<EAn)。为了保护测试台和单电池,反极实验截止电压被设定为-2.5 V,即当反极电压达到-2.5 V 时,保护程序自动切断负载,电池回到开路状态,反极结束。把电池电压从0 V 掉到-2.5 V 所需的时间定义为反极时间,每次反极结束后将对电池重新活化,并进行极化曲线、电化学阻抗、循环伏安和线性电位扫描测试以评估其性能变化。然后进行下次反极实验,如此反复操作三次。

图1 模拟反极实验装置

1.2 表征手段

本实验使用群翌燃料电池测试台(HTS-125,中国台湾群翌能源股份有限公司)进行相关测试。反极和极化曲线测试条件相同,燃料电池工作温度为65 ℃,阴极通入加湿空气,阳极通入加湿氮气(反极实验中)或氢气(极化曲线测试),气体相对湿度为70%,阴阳极气体流量分别为800 和200 cm3/min,无背压。

利用循环伏安法(cyclic voltammetry,CV)对电池阴阳极电化学活性面积(electrochemical surface area,ECSA)进行表征。对阴极电化学活性面积进行测量时,阳极作为参比电极和对电极通入加湿氢气,阴极作为工作电极通入加湿氮气;对阳极进行表征时则与以上操作相反。测试温度为30 ℃,气体相对湿度为100%,氢气和氮气流量均为200 cm3/min,电压扫描范围为0.05~1.2 V,扫速为20 mV/s。

线性电位扫描测量膜电极氢气渗透电流大小。测试温度为30 ℃,阴阳极分别通入加湿氮气和加湿氢气,气体相对湿度为100%,氢气和氮气流量均为200 cm3/min,电压扫描范围为0~0.7 V,扫速为2 mV/s。

在100 mA/cm2恒定电流密度下(活化极化区)进行电化学阻抗测试,使用10%直流电扰动,测试频率为0.1~10 000 Hz。

2 结果与讨论

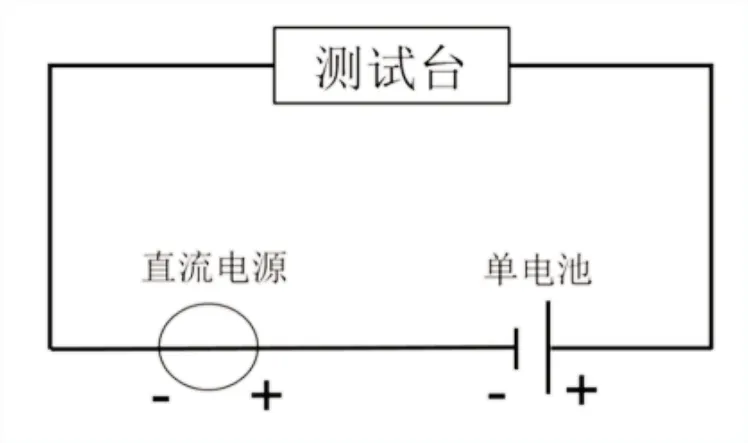

抗反极膜电极三次反极实验过程中电池电压随时间变化如图2 所示。电池电压维持在较为安全的平台区一段时间后最终都快速下降,掉到了反极实验的截止电压。第一次抗反极时间为56.0 min,第二次抗反极时间为10.2 min,第三次抗反极时间为5.0 min。电池抗反极时间在经历第一次反极实验后显著缩短,并随着反极次数的增多而不断下降。掉到反极截止电压的时间缩短意味着在反极状态下电池电压的快速下降,留给操作人员应对反极事件的窗口时间较短,表明膜电极抗反极能力的衰减。

图2 三次反极电压随时间变化的曲线

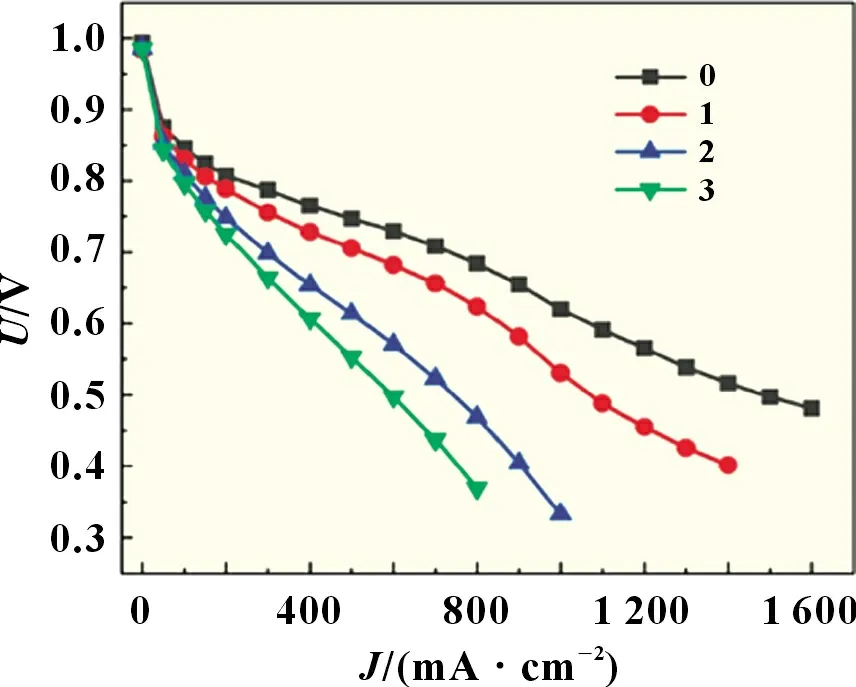

反极前后电池极化曲线性能对比如图3 所示(0 表示电池处于初始状态,1 表示电池经历了一次反极,2 表示电池经历了两次反极,3 表示电池经历了三次反极)。随着反极次数的增多,电池性能不断恶化。电池输出性能由最初的0.48 V@1 600 mA/cm2衰减到第三次反极后的0.37 V@800 mA/cm2,电池功率密度衰减近50%。对比极化曲线变化趋势可以看到,反极对电池开路电压影响较小,电池开路电压维持在0.98 V 左右。在200 mA/cm2电流密度下(活化极化区),电池电压下降了82 mV;在200~800 mA/cm2范围内(欧姆极化区),极化曲线斜率增大,该斜率较直观地反映出电池内阻增大趋势,这也能从图4 电池内阻测试情况看出;800 mA/cm2电流密度之后(浓差极化区),浓差损耗增大导致电池电压在高电流密度下快速下降。

图3 反极前后电池性能变化

如图4 所示,电池内阻也随着反极次数而增加。以800 mA/cm2电流密度下电阻为例,电池内阻从最初的3.61 mΩ 增加到三次反极后的9.69 mΩ。这是因为反极过程中异常的电极电势加速腐蚀碳载体,从而破坏了催化层内电子传导通路。

图4 单电池数次反极内阻变化比较

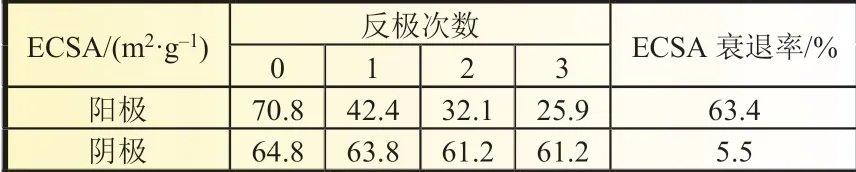

反极前后阴阳极CV 变化如图5 所示,对氢脱附面积进行积分并计算其ECSA数值(表1)。从阴阳极CV 即可直观地观察到反极对膜电极阴阳极催化层所造成的损伤程度存在差异。阳极CV 图中典型Pt/C 催化剂特征峰的高度随着反极次数增多而不断降低,双电容层变宽,同时在0.6 V 左右出现了醌类官能团的氧化还原峰即碳腐蚀特征峰[6],而阴极CV 并未发生明显变化。多次反极使得阳极ECSA减小了63.4%,而阴极ECSA仅减小了5.5%。过高的阳极电势将导致铂纳米颗粒溶解,此外碳载体腐蚀会加速铂催化剂的脱落,两者共同导致了电化学活性面积的降低。

表1 反极前后阴阳极ECSA 变化

图5 反极前后CV变化

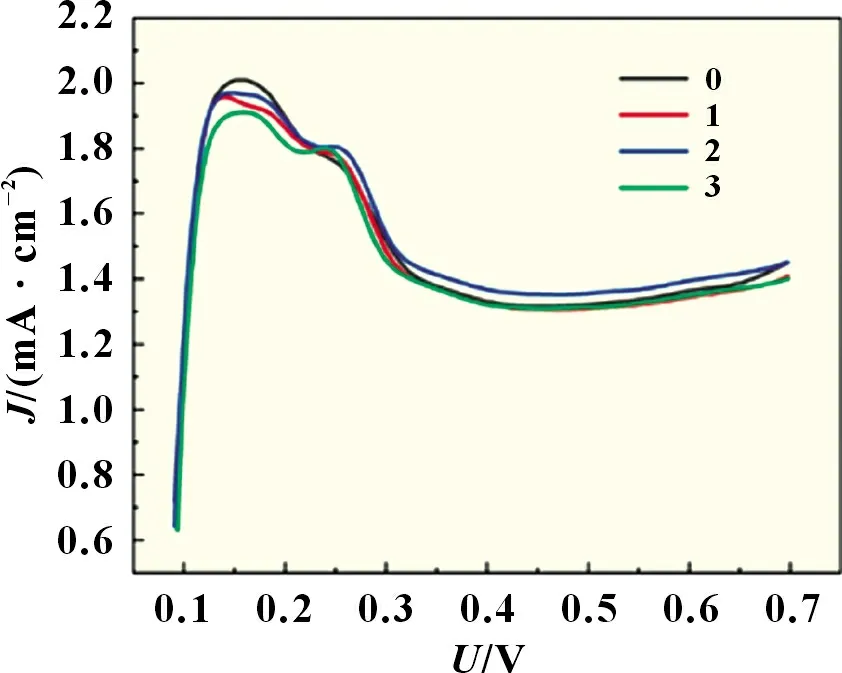

由图6 线性电位扫描测试的氢气渗透电流值可知,反极未对质子膜造成损伤,这与图3 中多次反极电池开路电压维持在0.98 V 相一致。

图6 线性电位扫描表征反极前后氢气渗透电流值的变化

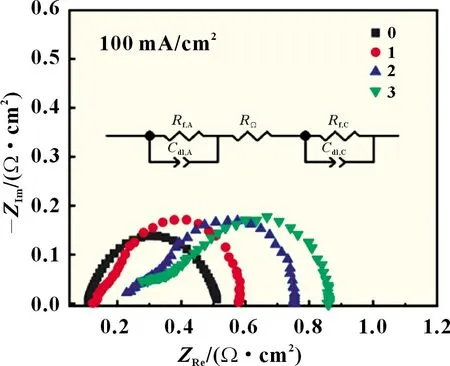

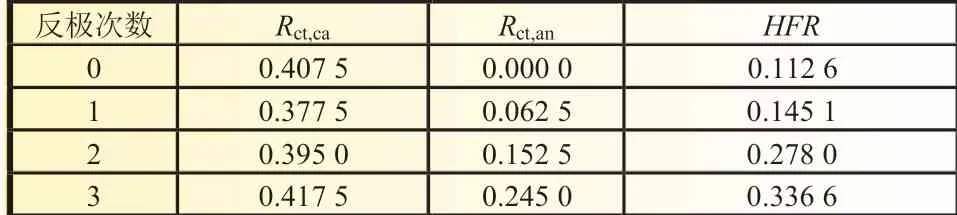

通常地,燃料电池在活化极化区内典型的电化学阻抗谱图仅出现一个半圆,其半圆直径大小即电荷传输阻抗(charge transfer resistance,Rct),即反映阴极活化极化大小(Rct,ca)由于缓慢的氧还原反应,而阳极活化极化(Rct,an)通常被忽视。在100 mA/cm2电流密度下对多次反极电池进行电化学阻抗分析,由于多次反极破坏其电极结构,半圆左侧不再与X轴相交,故取1 000 Hz 频率下的数值为电池高频电阻值(high frequency resistance,HFR)。如图7 所示,随着反极次数增多,阻抗谱图像中新出现了一个半圆,把这半圆的出现归因于阳极活化极化。表明在多次反极后,阳极侧催化层结构的破坏导致阳极极化显著增大且不可再忽略不计,HFR结果与图4 电池内阻变化情况相一致。相关数值见表2 所示。

图7 电化学阻抗表征

表2 反极前后电荷传输阻抗(Rct)及高频电阻(HFR) Ω·cm2

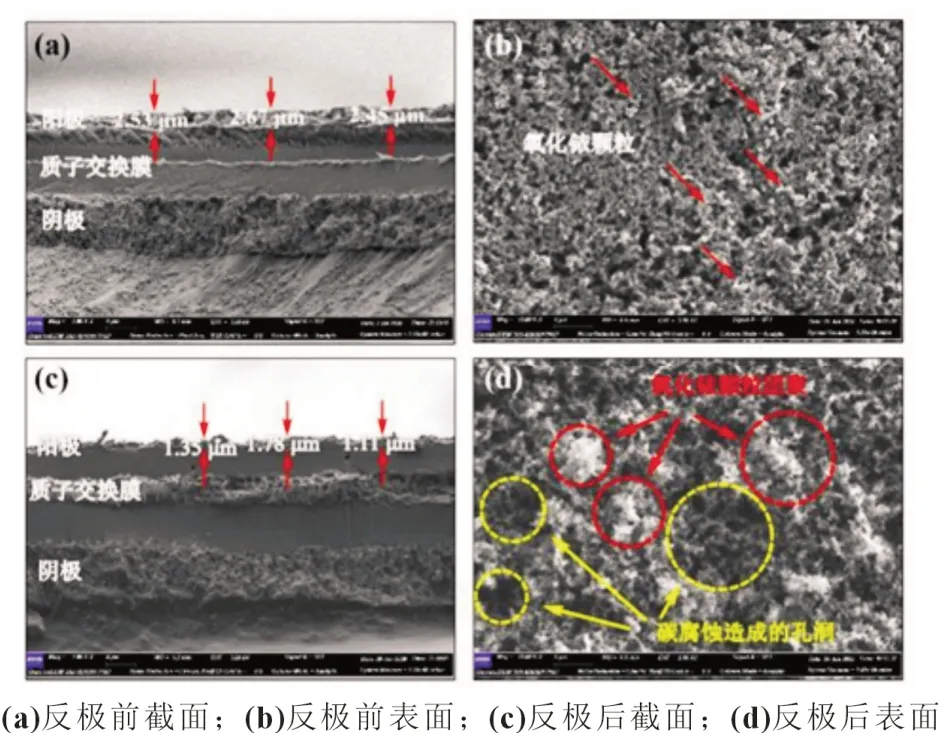

扫描电镜照片如图8 所示,多次反极后阳极催化层平均厚度从2.55 μm 减薄到1.41 μm,整体催化层结构坍塌,厚度减薄近50%。扫描电镜下氧化铱金属氧化物颗粒呈现为白色亮点。对比反极前后阳极催化层表面形貌图[8(b)和图8(d)]可以发现,原本均匀分散的氧化铱颗粒在经过多次反极后发生了明显的团聚现象。此外由于严重的碳腐蚀,碳颗粒团聚体粒径减小,而且颗粒形貌轮廓和颗粒边界变得模糊,相当大部分的碳载体被腐蚀而在表面留下深坑,这将减小催化层与气体扩散层之间电接触面积,破坏电子传导路径,导致电池内阻的升高。催化层结构坍缩和碳载体表面增加的亲水性含氧官能团含量由于碳腐蚀反应[22]将阻碍催化层内水气交换,影响电池传质性能。

图8 反极前后膜电极截面及表面扫描电镜照片

3 结论

本文研究了抗反极膜电极在频繁反极条件下的反极行为和性能变化,得出以下结论:

(1) 随着反极次数的增多,膜电极抗反极时间显著缩短(从56 min 缩短到5 min),多次反极后几乎失去抗反极能力;

(2)电池性能随着反极次数的增多而不断衰减;

(3) 反极后阳极电化学活性面积减小了63.4%,而阴极仅衰减了5.5%,电化学阻抗结果表明此时阳极活化极化对电池性能的影响已不可忽略;

(4)阳极催化层厚度减薄近50%,催化层结构坍塌,碳腐蚀在表面留下大尺寸孔洞,氧化铱颗粒发生了明显团聚现象。