船用蜂窝金属夹芯板重复冲击实验研究

2021-06-03李应刚郭开岭王纬波

李应刚,张 雨,朱 凌,郭开岭,王纬波

(1.武汉理工大学高性能舰船技术教育部重点实验室,武汉430063;2.西安交通大学机械结构强度与振动国家重点实验室,西安710049;3.中国船舶科学研究中心,江苏无锡214082)

0 引 言

高技术船舶与海洋工程装备在航行与作业过程中可能遭受重复冲击载荷作用,如舰载机着落重复冲击载荷、极地浮冰反复碰撞载荷等,引起结构变形与累积损伤,最终导致结构出现破坏,给船舶与海洋工程结构安全带来严重的威胁和极大的挑战。

Shen 和Jones[1]基于理想刚塑性假设,研究了梁、圆板和方板在重复脉冲载荷下结构响应特点,并获得了相应的计算梁和板挠度的理论公式;Zhu 和Faulkner[2]对四周刚固矩形板进行了刚性楔形体重复撞击模型实验,基于理想弹塑性材料模型提出了矩形板遭受刚性楔形冲击时的最终挠度计算公式;Huang 等[3]进行了不同能量的质量块撞击固支圆板和方板的重复冲击实验,实验中发现,随着塑性变形的增大,板的弹性能增大,导致板所能吸收的塑性变形能减小;Jones[4]采用理想刚塑性模型分析了质量块重复冲击作用下板的变形情况,并对重复冲击问题进行了总结;Zhu等[5]基于理想刚塑性理论,研究了船体加筋板遭受刚性重复冲击的结构响应,最终提出了计算任意位置重复冲击载荷作用下的结构最终挠度计算公式。

综上所述,国内外学者针对船舶与海洋工程结构在重复冲击载荷下的动态响应开展了大量深入研究,取得了显著成果。然而,当前研究对象主要集中于船体梁、船体板和加筋板等简单结构。蜂窝金属夹芯结构是一种物理功能与结构一体化的新型、轻质高强材料/结构,具有高比强度、高比刚度、高韧性、高能量吸收等优良的力学性能,广泛应用于船舶与海洋工程结构轻量化与碰撞冲击防护领域[6-10]。然而,由于蜂窝金属夹芯结构具有结构形式、变形模式以及吸能机制的复杂性,其在重复冲击载荷下的动态变形与累积损伤及能量吸收内在本质和机理尚不明确。本文采用INSTRON CEAST 9350落锤冲击试验机进行船用蜂窝金属夹芯板重复冲击实验,研究其重复冲击动态响应,揭示其动态变形累积与能量吸收机理,为其在舰船结构轻量化与碰撞冲击防护领域的应用提供依据。

1 重复冲击实验方案

本文加工制备的方形蜂窝金属夹芯板由上下面板和蜂窝芯层组成,其中上下面板材料选用低碳钢,芯层选用铝制六边形蜂窝,其中低碳钢面板与蜂窝芯层采用环氧树脂粘接连接。蜂窝金属夹芯板结构尺寸为250 mm×250 mm,由于实验过程需要达到固支边界条件,夹芯板四边开孔并通过螺栓与夹具相连,实验中蜂窝金属夹芯板有效尺寸为180 mm×180 mm。实验中铝制六边形蜂窝芯层厚度为20 mm,蜂窝边长为4 mm,壁厚为0.07 mm。利用万能实验机,进行了低碳钢面板准静态拉伸实验和蜂窝铝芯层准静态压缩实验,得到低碳钢面板和蜂窝铝夹芯的材料属性如图1所示。

图1 蜂窝金属夹芯板结构的材料力学特性Fig.1 Material mechanical properties of honeycomb sandwich plates

低碳钢面板准静态拉伸试件尺寸按照GB/T228.1-2010《金属材料室温拉伸试验方法》确定。蜂窝铝压缩试样尺寸为50 mm×50 mm×40 mm,试样高度大于7倍的蜂窝孔径,故可忽略尺寸影响。船用蜂窝金属夹芯板重复冲击实验工况及几何条件如表1所示,实验过程中考虑了50 J、70 J和100 J三种重复冲击能量,同时在保证质量相同的前提下考虑了三种面板厚度分配方式。

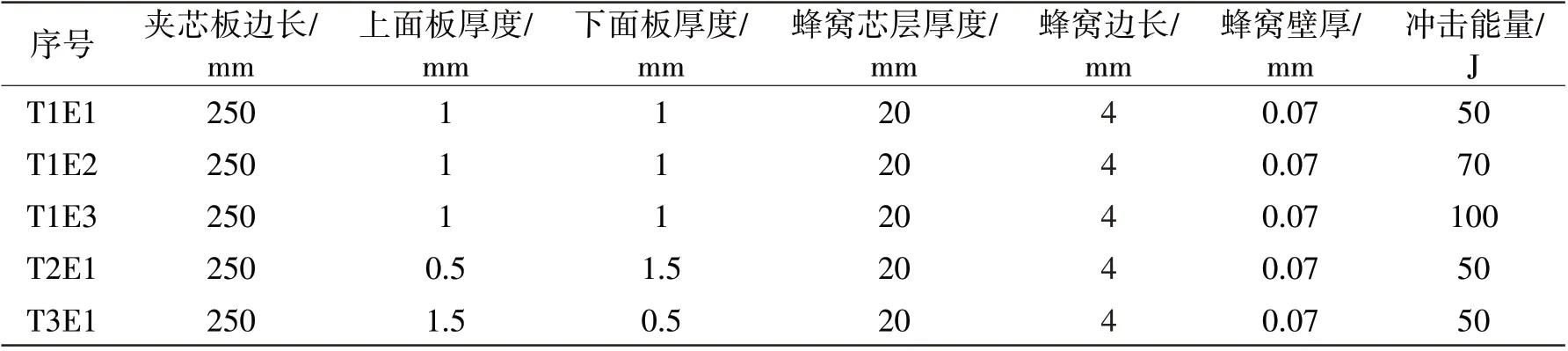

表1 重复冲击实验工况Tab.1 Experimental conditions of the repeated impact tests

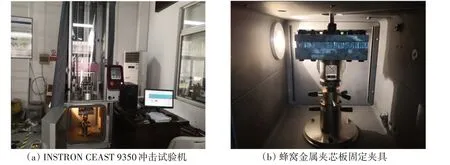

蜂窝金属夹芯板重复冲击实验采用武汉理工大学冲击与流固耦合实验室的INSTRON CEAST 9350落锤冲击实验机进行,如图2(a)所示。INSTRON CEAST 9350冲击实验机为落地式实验系统,冲击速度为0.75~24 m/s,最大冲击质量为70 kg,设计的冲击能量为0.59~1 800 J。实验中采用自行设计加工的夹具系统实现蜂窝金属夹芯板四周固支边界条件。夹具系统由上夹具和下夹具组成,上下夹具及蜂窝金属夹芯板之间通过螺栓连接,夹具下方与基座相连,如图2(b)所示。实验过程中采用半球形冲头,直径为40 mm,通过螺纹与冲击杆相连。冲头内置力传感器,可以监测在冲击过程中冲头受到的瞬态冲击力,实验测试数据经过DAS 64K系统进行采集,并在PC机上的CEASTVIEW 软件中分析和处理,最终得到加速度时程曲线、速度时程曲线、位移时程曲线、能量时程曲线等动态冲击响应数据。实验开始前对蜂窝金属夹芯板的上下面板用白色记号笔画格子线,对中间变形较大区域进行加密,方便观察冲击变形。单次冲击实验结束后,取下蜂窝金属夹芯板及其固定夹具系统,使用水平竖直两把刻度尺组成的滑动测量尺以及测量精度为0.01 mm 的游标卡尺测量蜂窝金属夹芯板的最终挠度,每次测量重复三次取平均值,以保证最终变形测试结果的可靠性。

图2 蜂窝金属夹芯板重复冲击实验装置Fig.2 Repeated impact test apparatus of honeycomb sandwich plates

2 重复冲击实验结果

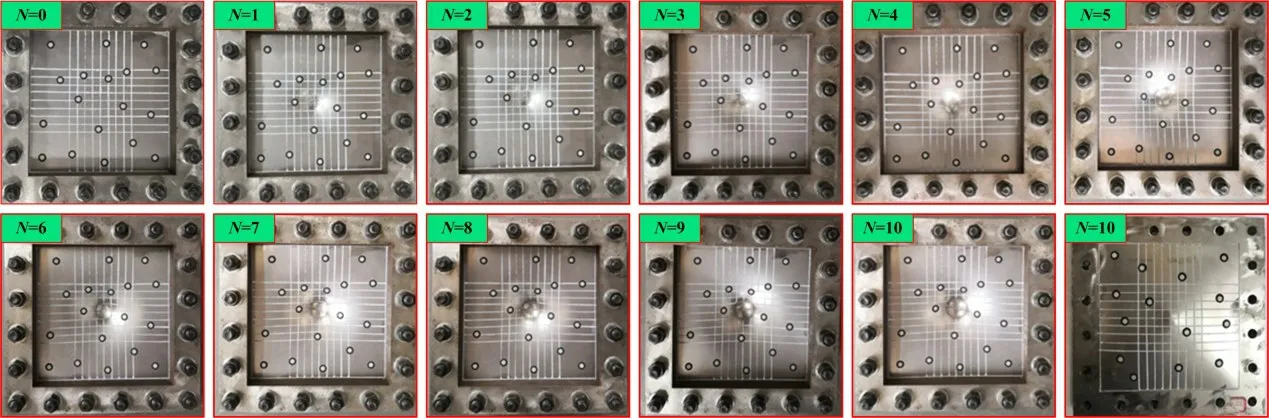

为了研究重复冲击载荷下蜂窝金属夹芯板结构动态响应,采用INSTRON CEAST 9350 落锤冲击实验机进行了重复冲击实验,选取典型实验工况T1E3条件下蜂窝金属夹芯板结构从第一次到第十次冲击载荷作用下塑性变形累积过程进行分析,重复冲击实验结果如图3所示。从图中可以发现,重复冲击载荷作用下蜂窝金属夹芯板界处的直线没有出现弯曲,说明重复冲击过程中所设计的夹具可以近似满足固支边界条件。第一次冲击载荷作用下,蜂窝金属夹芯板结构上面板产生明显局部凹陷,主要表现为局部凹陷与整体弯曲的耦合变形模态,下面板主要表现为整体弯曲变形模态,上面板中点弯曲挠度远远大于下面板中点弯曲挠度。随着重复冲击次数增加,蜂窝金属夹芯板结构上下面板的弯曲变形逐渐增大,上面板出现裂纹损伤直至破坏,蜂窝芯层薄壁结构逐渐达到密实化,下面板变形模态则经历了从整体弯曲到整体弯曲与局部凹陷的耦合模式的转变过程。

图3 蜂窝金属夹芯板重复冲击变形累积过程Fig.3 Deformation accumulation processes of HSP under repeated impacts

为了深入分析蜂窝金属夹芯板冲击动态响应特性,采用力传感器配合DAS 64K 数据采集系统分别得到典型实验工况T1E3条件下第一次动态冲击下蜂窝金属夹芯板结构的载荷时程曲线、速度时程曲线、位移时程曲线及载荷-位移曲线如图4所示。

图4 蜂窝金属夹芯板单次冲击动态响应Fig.4 Dynamic responses of HSP under single impact

从图4(a)中可以看到,蜂窝金属夹芯板第一次动态冲击载荷时程曲线近似为半波正弦脉冲,曲线中存在较多小幅度波动,主要是由于蜂窝芯层薄壁结构在冲击过程中产生屈曲变形引起。图4(b)表明蜂窝金属夹芯板结构在第一次动态冲击过程中冲击速度由初始最大值逐渐减小为零,最后冲头以1m/s 速度反弹。从图4(c)和(d)可以发现,蜂窝金属夹芯板结构在冲击载荷作用下上面板中点塑性变形逐渐增大,最大变形达到14.9 mm。随着动态冲击过程结束,由于夹芯结构弹性效应,结构出现回弹,夹芯结构永久塑性变形为13.5 mm。冲击能量最终转化为冲头反弹动能和蜂窝金属夹芯板结构塑性变形能,蜂窝金属夹芯板第1次动态冲击能量吸收率达到96%,表明蜂窝金属夹芯板结构具有优良的抗冲击与能量吸收性能。

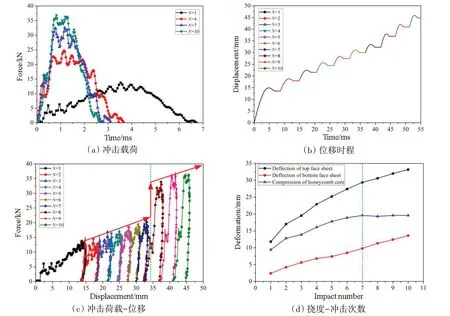

为了进一步阐明蜂窝金属夹芯板重复冲击动态响应与能量吸收演化机制,我们通过实验分别得到典型实验工况T1E3条件下蜂窝金属夹芯板第1次到第10次冲击载荷作用下载荷时程曲线、位移时程曲线、载荷-位移加卸载曲线以及上下面板弯曲变形与蜂窝芯层压缩变形,如图5所示。由图可知,随着重复冲击次数的增加,冲击力峰值逐渐增大,冲击接触时间减小,加载曲线斜率逐渐增大,蜂窝金属夹芯板上下面板中点最大挠度和最终挠度逐渐累积增大。分析原因是由于重复冲击载荷作用下蜂窝金属夹芯板结构渐进强化,结构整体抗弯刚度增大。另一方面,从图5(c)和(d)可以发现,蜂窝金属夹芯板结构的重复冲击载荷-位移曲线和挠度-冲击次数曲线明显存在两个阶段。当冲击次数低于7次时,蜂窝金属夹芯板重复冲击力峰值呈线性增大,上下面板弯曲挠度和蜂窝芯层压缩量呈线性增长,由于局部凹陷的产生,上面板的变形增长速率明显高于下面板,上面板和芯层吸收了大部分能量,下面板遭受的冲击能量较小,所产生的变形较小。当冲击次数达到7次以后,冲击力峰值出现了跳跃性上升后继续呈线性趋势增大,上下面板弯曲挠度仍然呈线性累积,且上下面板弯曲变形增长速率基本相同,然而蜂窝芯层压缩量基本保持不变。分析原因是由于重复冲击载荷作用下蜂窝芯层薄壁结构压缩变形逐渐达到密实化,上下面板主要以局部凹陷和整体弯曲的耦合变形模态承受冲击,蜂窝芯层基本不再起到抗冲击与能量吸收作用。

图5 蜂窝金属夹芯板重复冲击动态响应Fig.5 Dynamic responses of HSP under repeated impacts

3 参数影响研究

3.1 冲击能量的影响

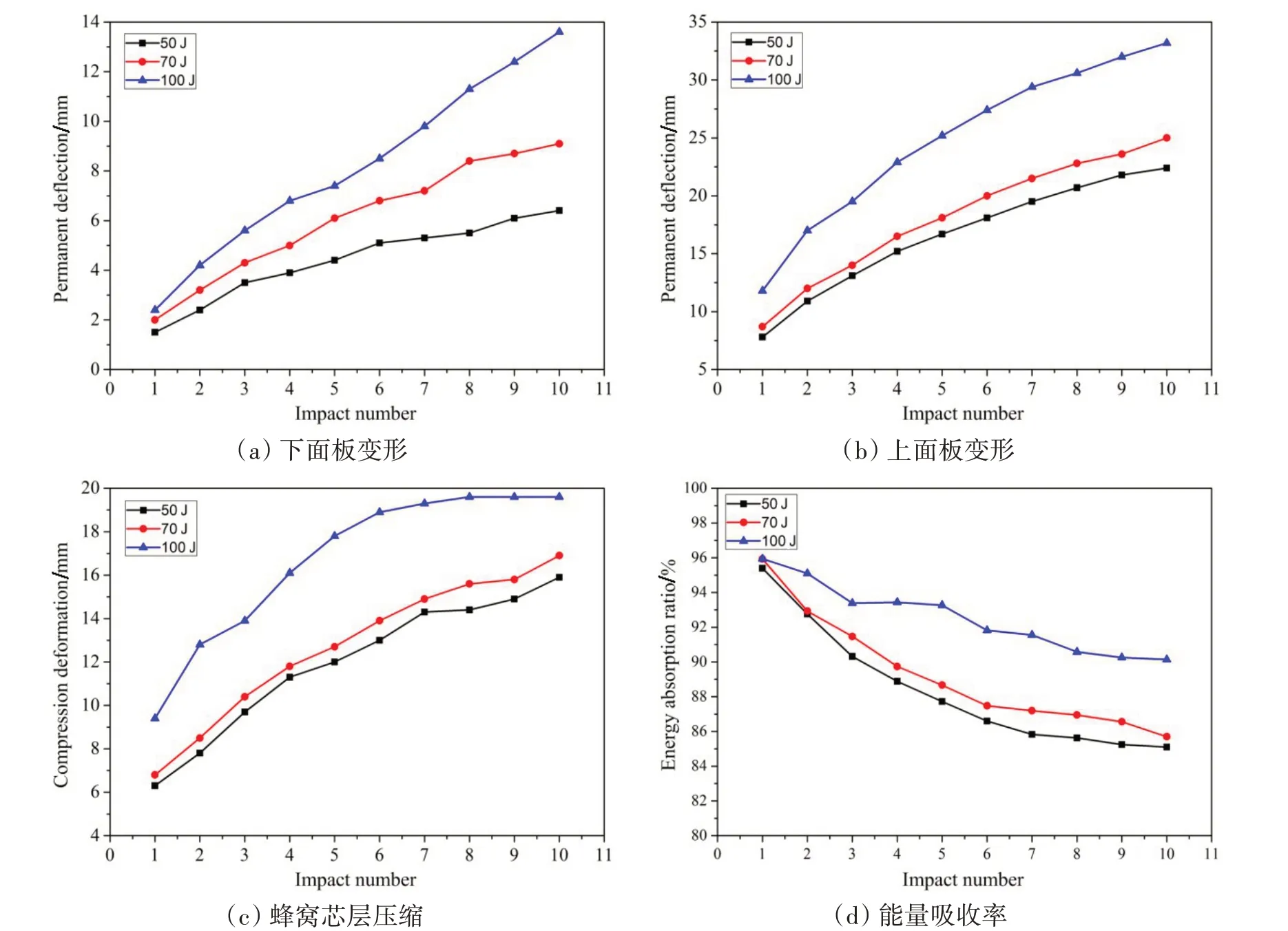

为了研究冲击能量对蜂窝金属夹芯板重复冲击动态响应的影响,我们开展T1E1、T1E2和T1E3工况重复冲击实验,分别得到冲击能量为50 J、70 J、100 J时蜂窝金属夹芯板第1次到第10次冲击载荷作用下结构动态响应实验结果如图6 所示。由图可知,三种重复冲击能量作用下蜂窝金属夹芯板的上下面板弯曲挠度以及蜂窝芯层压缩量逐渐增加,冲击能量吸收率逐渐下降。这是由于重复冲击载荷作用下蜂窝金属夹芯板结构渐进强化,蜂窝芯层渐进压实,结构整体抗弯刚度增大,冲头冲击反弹速度逐渐增大,反弹动能升高,塑性变形吸能下降,导致结构整体能量吸收率下降。同样次数冲击载荷作用下,随着重复冲击能量增大,蜂窝金属夹芯板上下面板的弯曲挠度以及蜂窝芯层压缩量逐渐增加,塑性变形能量吸收增大,冲击能量吸收率增大,10次重复冲击载荷作用下只有在100 J能量时蜂窝芯层达到压实状态。

图6 冲击能量对蜂窝金属夹芯板重复冲击动态响应影响Fig.6 Effect of impact energies on the repeated impact responses of HSPs

3.2 面板厚度分配的影响

为了实现蜂窝金属夹芯板结构抗重复冲击性能与能量吸收性能优化,开展了面板厚度分配对蜂窝金属夹芯板动态响应影响规律的实验研究,实验过程中在保证质量相同的条件下考虑了T1E1、T2E1和T3E1三种面板厚度分配方式。T1E1、T2E1和T3E1工况条件下蜂窝金属夹芯板重复冲击动态变形与能量吸收特性实验结果对比如图7 所示。由图可知,重复冲击载荷作用下三种面板厚度分配方式的蜂窝金属夹芯板的上下面板弯曲挠度以及蜂窝芯层压缩量逐渐增加,上下面板弯曲变形量和蜂窝芯层压缩变形量的增长速率下降,冲击能量吸收率逐渐下降。分析原因是由于重复冲击载荷作用下蜂窝金属夹芯板结构整体抗弯刚度增大,重复冲击累积变形增长率减小。另一方面,相同冲击能量和冲击次数条件下,随着蜂窝金属夹芯板上面板厚度增大以及下面板厚度减小,上面板产生的弯曲变形减小,下面板产生的弯曲变形增大,蜂窝芯层的压缩量降低,蜂窝金属夹芯板主要以整体弯曲变形吸能为主,面板局部凹陷与蜂窝芯层薄壁结构屈曲变形吸能作用降低,蜂窝金属夹芯板整体能量吸收率相对下降。由此可知,相同质量条件下提高蜂窝金属夹芯板上面板厚度可以有效提升抗重复冲击性能,降低上面板厚度则可以提升结构的动态冲击能量吸收性能。

图7 面板厚度分配对蜂窝金属夹芯板重复冲击动态响应影响Fig.7 Effect of plate thickness distributions on the repeated impact responses of HSPs

4 结 论

本文采用落锤冲击试验机开展了船用蜂窝金属夹芯板重复冲击实验,研究了其重复冲击动态响应与能量吸收特性,分析了冲击能量、面板厚度分配对蜂窝金属夹芯板重复冲击动态响应的影响规律。实验研究结果表明:重复冲击载荷作用下,蜂窝金属夹芯板结构上下面板弯曲变形逐渐累积增大,蜂窝芯层薄壁结构逐渐达到密实化,结构整体抗弯刚度增大,导致结构整体能量吸收率下降;上面板主要表现为局部凹陷与整体弯曲的耦合变形模态,下面板变形模态经历了从整体弯曲到整体弯曲与局部凹陷的耦合模式的转变过程;通过调节上下面板厚度分配可以有效改善蜂窝金属夹芯板结构重复冲击动态变形累积及能量吸收性能。