分布式能源站天然气内燃机Urea-SCR系统模拟优化研究

2021-06-03赵大周王明祥阮慧锋谷菁王明晓

赵大周,王明祥,阮慧锋,谷菁,王明晓

(1.华电电力科学研究院有限公司,杭州310030;2.浙江省蓄能与建筑节能技术重点实验室,杭州310030;3.广州大学城华电新能源有限公司,广州511400)

0 引言

分布式能源系统具有能源利用效率高、系统灵活性好、能源供应可靠等特点,已成为国内外能源技术重要的发展方向。楼宇型分布式能源系统是分布式能源系统的主要形式之一,布置于人群密集的城市中,为系统周边建筑提供冷、热、电等负荷[1]。楼宇型分布式能源系统多采用天然气内燃机作为系统的原动机,但天然气内燃机高NOx排放会对周边环境造成较大影响,目前北京市已发布相关标准对其排放进行限制[2]。

选择性催化还原(Selective Catalytic Reduction,SCR)技术因脱硝效率高、技术成熟,在燃煤电站、化工、柴油机尾气NOx脱除中得到广泛应用。尿素溶液(Urea)具有安全、易运输的优点,被大多数SCR系统作为还原剂[3]。尿素由喷嘴喷出,经过蒸发分解产生还原剂NH3,与烟气混合进入催化剂进行NOx脱除反应。对于脱硝反应而言,提高进入催化剂前NH3摩尔分数和NH3与NOx物质的量之比(以下简称NH3/NOx比)的均匀性是提高NOx脱除率的关键因素[4-6]。若尿素溶液不能在进入催化剂前有效地蒸发、热解,则还原剂NH3不足;若NH3/NOx比分布不均匀,则局部富NH3区域会出现NH3逃逸,而NH3不足的区域NOx脱除率不高。

数值模拟作为一种高效、便捷的技术手段,越来越多地应用于SCR系统的优化设计中。目前多数学者针对柴油机Urea-SCR进行了优化模拟研究:谭理刚等[7]建立了柴油机三维Urea-SCR喷射雾化数值模型,研究了喷射位置、方向、喷孔数目与孔径对催化剂入口NH3摩尔分数分布的影响,模型得到了试验验证;王谦等[8]模拟对比了柴油机Urea-SCR系统中挡板式及叶片式静态混合器的混合效果;陈贵升等[9]研究了不同整流器及混合器对SCR反应器内NH3均匀性的影响;王文晓等[10]通过数值模拟并结合试验研究了喷雾锥角对结晶及脱硝效率的影响;Tan等[11]研究对比了静态混合器单层布置、双层布置时,NH3的转化率与分布的均匀性;Zhu等[12]研究对比了船用柴油机5种静态混合器对SCR系统压力损失、速度分布的均匀性、NH3分布均匀性的影响;王铮等[13]建立了某船用柴油机SCR数值模型,研究了烟气入口湍流强度、烟气温度、扰流器的结构对NH3分布均匀性的影响,最终得到最佳扰流器的结构。上述文献大多针对车用柴油机或大型柴油发电机Urea-SCR系统进行模拟研究,针对天然气内燃机脱硝技术的研究较少,而目前天然气内燃机脱硝系统的设计大多借鉴柴油机Urea-SCR系统设计方法。

与柴油机相比较,天然气内燃机主要有以下几方面的不同:(1)中高负荷稳定运行,无频繁启停;(2)排烟温度较高,一般最低排烟温度在360℃以上;(3)由于燃料为天然气,因此烟气中几乎不含SO2及颗粒物等;(4)烟气量大,排气管管径大。

柴油机内燃机与天然气内燃机的燃料、燃烧方式、运行方式等均不相同,因此Urea-SCR脱硝系统的特点也不尽相同。本文借助商业流体力学计算软件FLUENT,研究国内某商务区分布式能源站9.7 MW天然气内燃机Urea-SCR反应器内流场及NH3摩尔分数分布的特点,重点模拟对比不同喷射位置条件下静态混合器、多孔板对流场、NH3转化率及摩尔分数分布均匀性的影响,为同类型天然气内燃机脱硝改造提供参考。

1 模型的建立

1.1 几何模型

本文研究对象为国内某商务区分布式能源站9.7 MW天然气内燃机配套的Urea-SCR脱硝反应器,原始反应器几何模型如图1所示。

图1 脱硝反应器模型示意Fig.1 De-NO x reactor model

原设计方案在反应器内部布置了静态混合器,以提高还原剂的混合效果;在入口渐扩段布置了开孔率为36%的多孔板,以提高速度分布的均匀性。催化剂采用“2+1”布置方案:先布置2层催化剂,靠近入口段的一层为备用层,催化剂尺寸为3 375 mm×2 455 mm×315 mm(长×宽×高)。

采用三维绘图软件Pro/E 5.0进行全尺寸建模,忽略反应器内部对流场影响较小的钢梁及支撑结构。模型建立后导入ANSYSGAMBIT 2.4进行网格划分,规则的几何体采用规则的六面体或楔形网格,带混合器及多孔板的几何体采用局部加密的不规则网格,模型总网格数约1 300万,如图2所示。

图2 脱硝反应器模型的网格划分Fig.2 Meshing of the De-NO x reactor model

1.2 数学模型

1.2.1 气相方程

烟气为湍流流动,控制方程包括能量方程、连续性方程、动量方程、标准k-ε方程,其通用形式可表示为

式中:ρ为烟气密度,kg/m3;u为烟气流速,m/s;φ为通用变量;Γ为广义扩散系数;S为广义源项。

1.2.2 多孔介质模型

为了简化催化剂的几何结构,将催化剂用多孔介质模型替代,多孔介质模型的动量方程附加了动量源项

式中:Si为i方向动量方程附加源项,kg/(m2·s2);C1为黏性阻力系数,m-2;μ0为烟气黏滞系数,kg/(m·s);ui为i方向催化剂上方截面平均速度,m/s;C2为惯性阻力系数,m-1。

1.2.3 喷雾模型

认为尿素溶液离开喷嘴即为离散的液滴,尿素溶液的喷雾模拟采用离散液滴模型(Discrete Droplet Model,DDM),采用拉格朗日和欧拉方法求解液滴的运动轨迹。先计算连续场,然后结合流场求解每个颗粒的受力,获得粒子的速度,进而追踪每个颗粒的轨道及参数沿轨道的变化。颗粒的受力平衡方程为

式中:ud为离散相速度,m/s;FD为拽力,N;uc为连续相速度,m/s;g为重力加速度,m/s2;ρf为流体密度,kg/m3;ρp为颗粒密度,kg/m3;dp为颗粒直径,m;Fx为湍流脉动对颗粒的作用力,N;νf为流体黏度,Pa·s;CD为拽力系数;Re为雷诺数。

采用随机漫步(Random Walk,RW)模型考虑湍流对粒子运动的影响;同时,采用泰勒类比破碎(Taylor Analogy Breakup,TAB)模型考虑液滴的二次破碎。液滴与混合器壁面的相互作用采用文献[14]提出的模型。

1.2.4 尿素溶液的蒸发热解模型

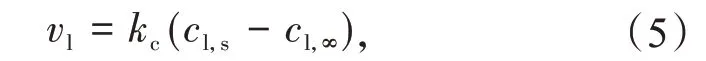

尿素溶液喷入反应器内受热后水分被蒸发,尿素蒸发速率由其自身浓度梯度扩散规律控制

式中:vl为液滴蒸发速率;kc为传质系数,m/s;cl,s为液滴表面蒸汽的浓度,kmol/m3;cl,∞为当地气相蒸汽的浓度,kmol/m3。

尿素溶液中的水蒸发后,产生固体或熔化的尿素,随之热解为NH3及HCNO,反应式为

式中:r为反应速率常数,s-1;A为指前因子,s-1;E为反应活化能,J/kmol;R为摩尔气体常数,J/(mol·K);T为反应温度,K。

化学反应动力学参数见表1[15-16]。

表1 化学反应动力学参数Tab.1 Kinetic parametersof the chemical reaction

2 模拟条件

模拟研究稳态定常流动,假设烟气为不可压缩牛顿流体且流动过程中与外界无能量交换。

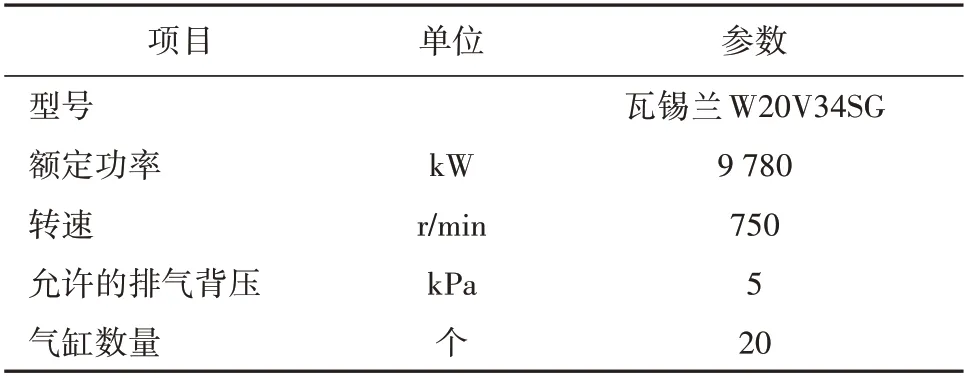

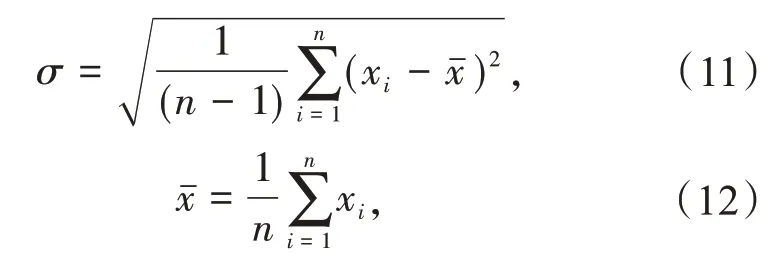

相关文献研究发现,烟气温度的提高有利于尿素分解及NH3的混合[15],由于天然气内燃机大多数情况下满负荷运行且满负荷条件下排烟温度最低、烟气量最大、最不利于脱硝,因此本文以100%负荷率工况为例进行模拟计算,内燃机相关参数见表2。表3为不同负荷率下的烟气特性,入口采用速度入口边界条件,结合反应器尺寸得出烟气入口速度为25.77 m/s,温度为650 K,湍流强度为3.05%,出口采用压力出口边界条件。设计条件下尿素质量分数为32.5%的尿素溶液流量为0.010 42 kg/s,喷射参数见表4。

表2 内燃机相关参数Tab.2 Relevant parameters of the internal combustion engine

3 模拟结果与分析

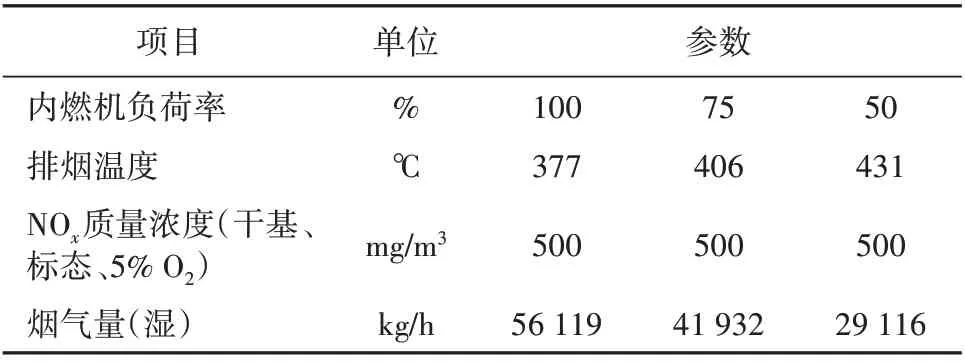

工程中多以相对标准偏差Cv来定量描述变量分布的不均匀性,其定义为

表3 排烟特性Tab.3 Characteristics of fluegas

式中:xi为截面测量点的速度,m/s;xˉ为截面测量数据的平均值,m/s;σ为标准差。

此外,引入NH3转化率η来定量表述尿素转化为NH3的量

式中:ρNH3为烟气中NH3的质量浓度,kg/m3;ρurea-NH3为烟气中尿素完全转化时NH3的质量浓度,kg/m3。

3.1 系统速度场分布的模拟研究

在未考虑尿素喷射的前提下,本文首先研究了是否布置静态混合器、多孔板对首层催化剂入口烟气平均速度、速度相对标准偏差以及系统压降的影响。分别设置了4种对比工况,见表5。

表5 不同工况设置Tab.5 Settings of different working conditions

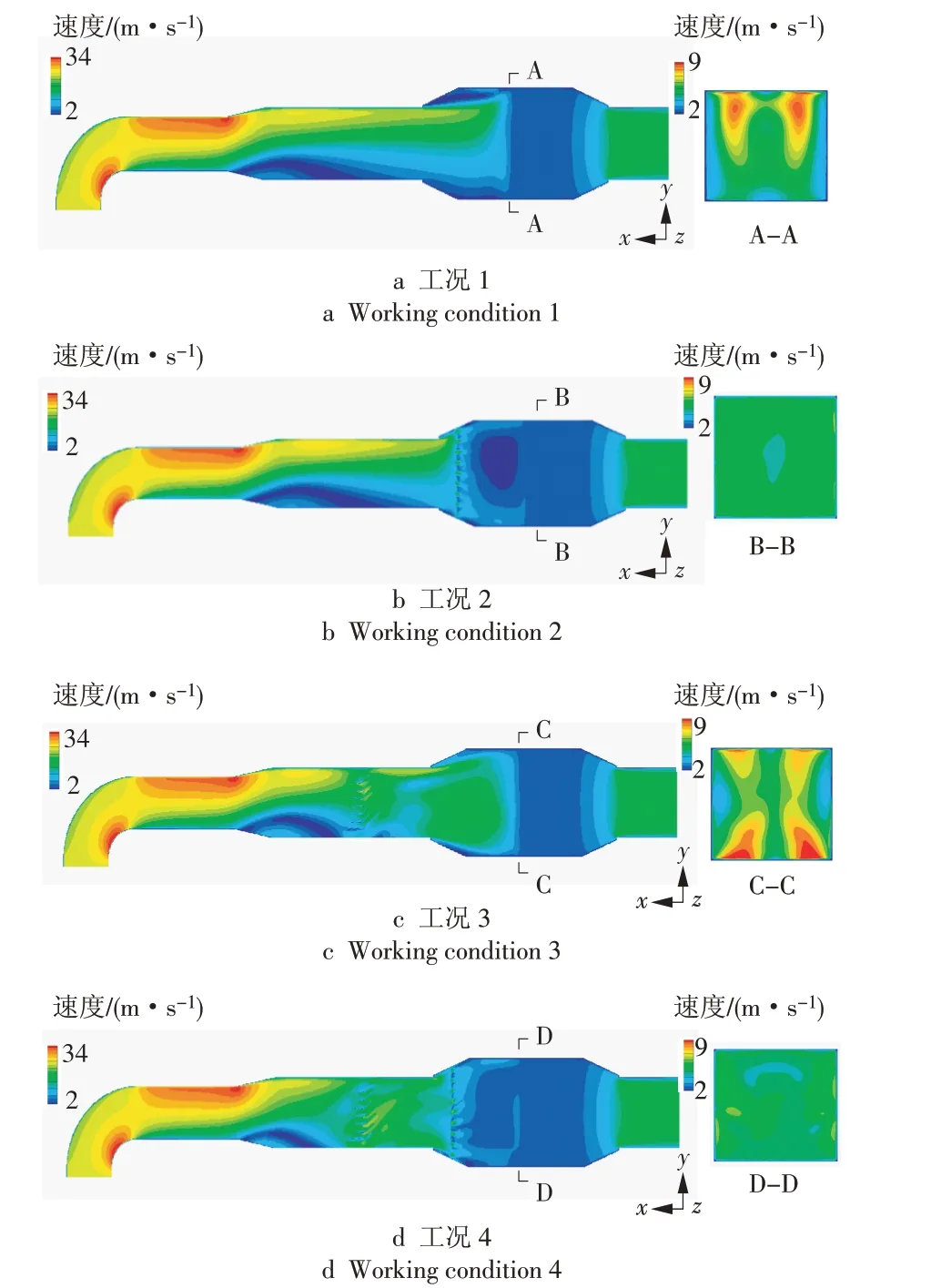

模拟计算得到多孔板布置于首层催化剂+X方向0.02 m处速度分布云图,如图3所示。

图3 多孔板布置于首层催化剂+X方向0.02 m处速度分布云图Fig.3 Cloud map of velocity distribution at 0.02 m in the X direction with porous plates arranged on the first layer catalyst

对比图3中工况1及工况2可看出,多孔板的布置可改善首层催化剂入口速度的均匀性,首层催化剂+X方向0.02 m截面最大速度由8.70 m/s降至4.60 m/s,平均速度由5.66 m/s降至4.10 m/s,速度相对标准偏差由23.1%降至10.5%。100%负荷率下,多孔板前后压降约为106 Pa。由于首层催化剂的整流作用,第2层催化剂入口速度相对标准偏差均在5.0%以内。

同时,对比工况1及工况3可看出,静态混合器加剧了气流的扰动,首层催化剂入口速度分布的均匀性略有降低,静态混合器前后压降约为34 Pa。不同工况下系统内平均速度及压降见表6。

表6 不同工况下平均速度及压降模拟计算结果Tab.6 Simulation results of velocity and pressure drop under different working conditions

3.2 系统NH 3转化率及摩尔分数分布的模拟研究

模型选用的静态混合器为挡板型,共7层,每层中间部位有向上倾斜的叶片,两侧为向下倾斜的叶片,最后一层无向下倾斜的挡板,模型结构如图4所示。

图4 挡板式静态混合器Fig.4 Baffle static mixer

模拟对比喷嘴位于烟道轴线上且距离首层催化剂6种不同喷射位置条件下,静态混合器、多孔板对NH3转化率及NH3摩尔分数分布的影响。模拟计算得到喷射位置距离首层催化剂8 m时反应器内NH3摩尔分数分布情况,如图5所示。由图5可以看出,尿素溶液从喷口喷出后,在烟道内受热蒸发产生NH3,沿喷射方向在反应器内逐渐扩散,摩尔分数逐渐增大。

不同工况下NH3扩散表现出不同的规律。

(1)对于工况1及工况2,喷射进入反应器内的尿素溶液受重力、曳力等作用向-Y方向运动,最终NH3富集于首层催化剂入口截面-Y方向附近。

(2)对于工况3及工况4,由于静态混合器的存在,尿素溶液分解的NH3向+Y方向运动,最终富集于首层催化剂入口截面+Y方向附近。

(3)同时对比图3—4可看出,速度大的区域NH3的摩尔分数小,而速度小的区域NH3的摩尔分数大。这是由于速度大的区域中间物质HNCO的水解反应不完全,因此要尽量避免局部高速区。

模拟计算6种喷射位置下首层催化剂入口截面NH3转化率,如图6所示。由图6可以看出:随着喷射位置与首层催化剂距离的增加,NH3的转化率提高,这是由于随着喷射距离的增加,尿素热解及HNCO水解的时间变长,NH3转化率提高;同时,随着距离的增加,NH3转化率增幅变缓;在相同的喷射位置下,工况2获得最高的NH3转化率,这主要是由于多孔板有效提升了流速分布的均匀性,减小了局部高速气流区,提升了局部高速区NH3的转化率;工况3下NH3转化率最低,结合图3可以看出,工况3下首层催化剂速度分布均匀性最差,直接影响NH3的生成。

图5 反应器不同截面NH 3摩尔分数分布云图Fig.5 Cloud map of NH 3 molefraction distribution in different sections of the reactor

图6 不同喷射位置NH 3的转化率Fig.6 NH 3 conversion rate at different injection location

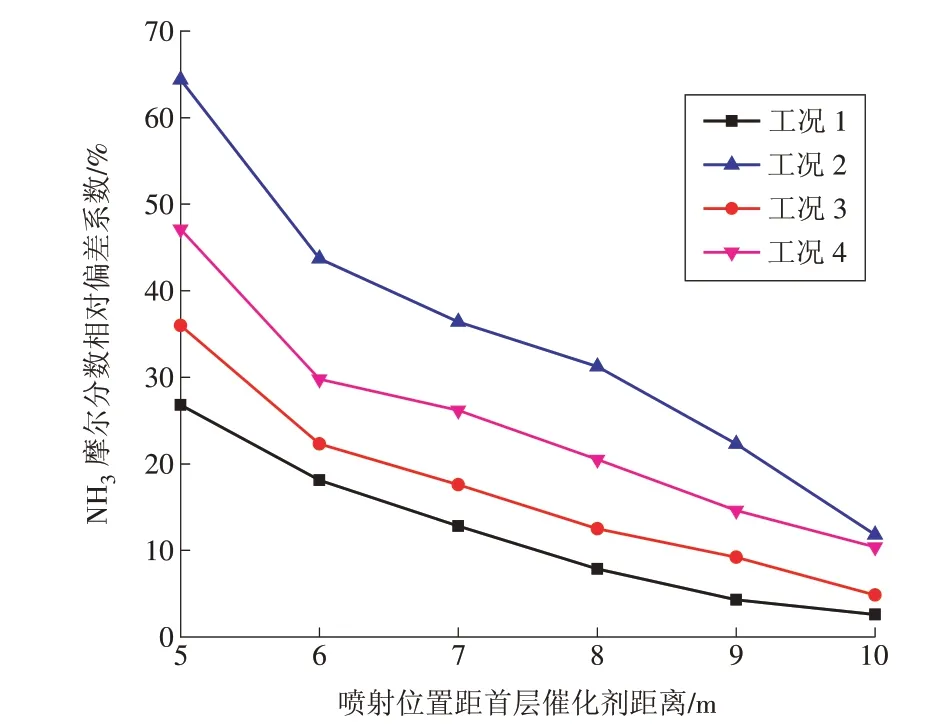

模拟计算得到不同喷射位置下首层催化剂入口NH3摩尔分数分布相对标准偏差,如图7所示。由图7可以看出:随着喷射距离的增加,首层催化剂入口NH3摩尔分数分布的均匀性提升;在相同的喷射位置,工况1均匀性最佳,工况2均匀性最差。

图7 不同喷射位置下NH 3摩尔分数相对标准偏差Fig.7 Relativestandard deviation of NH 3 molefraction at different injection position

反应器内NH3摩尔分数流线图如图8所示。结合图8解释图7现象产生的原因,由图8可以看出:当烟气由烟道进入主反应器时,由于截面突然扩张,烟气在入口渐扩段内形成涡流,促进了NH3的扩散与混合;布置多孔板后,入口渐扩段内流场变均匀,NH3扩散减弱,不利于其混合。

当喷射位置距离首层催化剂9 m以上时,工况1及工况3的首层催化剂入口NH3摩尔分数相对标准偏差均在10%以内。

4 系统优化策略模拟研究

由上文可以看出,静态混合器对NH3转化率的提升及NH3摩尔分数分布均匀性的提升均无促进作用;布置多孔板可提升NH3的转化率,但不利于NH3的混合,不布置多孔板NH3的转化率又不够理想。考虑到NH3混合主要发生在入口渐扩段,本文提出将多孔板布置于备用层催化剂处的改进措施:一方面烟中的NH3在入口渐扩段获得较为理想的混合空间,有利于NH3的混合;另一方面能够提升进入首层催化剂前烟气流速的均匀性,有利于NH3的生成。

为简化模型,将首层催化剂当作多孔介质处理,以模拟整流效果。假设多孔介质孔隙率为90%,模拟得到在喷射位置距离首层催化剂10 m时NH3摩尔分数分布及速度分布图,如图9所示。由图9可以看出,优化后首层催化剂入口速度的均匀性进一步增加,而入口渐扩段仍存在一定的空间形成涡流,促进了NH3的扩散与混合。

图8 反应器内NH 3摩尔分数流线图Fig.8 Streamlinechart of NH 3 molefraction in thereactor

图9 反应器内速度及NH 3摩尔分数分布图Fig.9 Distribution of velocity and NH 3 mole fraction in thereactor

NH3的转化率及NH3摩尔分数相对标准偏差与工况1及工况2的对比如图10所示。由图10可以看出,在保证NH3分布均匀性的前提下,在备用层催化剂处设计多孔板,可一定限度提升NH3的转化率,并且NH3摩尔分数相对标准偏差能控制在5%以内。而此时模拟得到的系统压降仅增加了100 Pa。

图10 改造方案效果对比Fig.10 Comparison of different transformation schemes

5 结论

本文建立了国内某商务区分布式能源站9.7 MW天然气内燃机Urea-SCR系统三维数值模型,分别模拟研究了满负荷时不同喷射位置条件下多孔板、静态混合器对流场、尿素分解率及还原剂NH3摩尔分数分布均匀性的影响,得出如下结论。

(1)随着喷射系统距离首层催化剂距离的增加,尿素分解率及还原剂NH3摩尔分数的均匀性均有不同限度的提升。

(2)多孔板能改善催化剂入口速度分布的均匀性,降低局部高速气流,一定限度提升NH3的转化率;但由于其减少了入口段气流的扰动,因此不利于NH3摩尔分数分布均匀性的提升。

(3)模型中的挡板式静态混合器对NH3转化率的提升及对NH3摩尔分数分布均匀性的提升均无促进作用。

(4)柴油机Urea-SCR系统布置空间有限,因此需要静态混合器等在较短的距离内获得较高的NH3转化率及NH3摩尔分数分布的均匀性;对于本文研究的有足够脱硝改造空间的天然气内燃机Urea-SCR系统,静态混合器、整流器等并非必需。