自约束结构装药下T2/Q345 爆炸焊接研究

2021-06-03毕志雄李雪交代弦德

毕志雄,李雪交,吴 勇,汪 泉,代弦德,荣 凯

(1. 安徽理工大学土木建筑学院,安徽 淮南 232001;2. 安徽理工大学化学工程学院,安徽 淮南 232001;3. 安徽雷鸣科化股份有限公司,安徽 淮北 235000)

1 引言

爆炸焊接是一种集熔化焊、压力焊以及扩散焊于一体的复合工艺[1-2]。其是利用炸药爆炸能量转化为覆层的动能,使覆层与基层在金属界面高速碰撞而产生冶金结合。爆炸焊接(或爆炸复合)作为一种特殊的复合工艺,被广泛应用于化工管道、机械制造、核电站和航空航天等领域,到目前为止爆炸焊接工艺已成功实现数百种同种或者异种金属的焊接[3-4]。爆炸复合一般采用低爆速粉状炸药作为复合焊接的驱动装药,装药存在密度不均、易稀释等缺点,而且焊接炸药爆炸的大部分能量以冲击波和爆轰产物的形式释放,不受约束的耗散到环境中,造成焊接能量利用效率低下。

根据Gurney 理论[5],相对于无约束装药,上层结构的约束作用可以更为有效的将炸药爆炸能量转化为覆层速度,从而节约焊接药量。缪广红[6]等设计蜂窝结构炸药应用于双面金属板的爆炸焊接中,通过双面焊接技术实现多层板材的复合,以提高炸药能量利用率,但是上层金属板爆炸焊接易出现变形、飞散等问题。Yang Ming[7]等采用高吸水性树脂和水混合而成的胶体水材料,将其放置在爆炸焊接炸药的上表面,以提供覆盖约束,探究覆盖层厚度对覆板碰撞速度和结合界面微观结构的影响。表明胶体水覆盖层可以提高炸药能量利用率,但是相较于炸药爆轰压力,胶体水的约束作用较小,而且胶体水飞散会污染周围环境。

针对目前爆炸焊接药量较高的问题,为提高炸药爆炸能量利用率,减小焊接药量,提出利用自约束结构装药开展爆炸焊接研究。本研究以乳化基质为基,中空玻璃微球作为敏化剂和稀释剂,铝蜂窝板作为装药药框,制备不同爆速的蜂窝结构乳化炸药。将两层炸药呈紧密状态叠放,制备双层蜂窝结构炸药,利用上层装药的高速爆轰对下层低爆速炸药产生的自约束作用,以降低炸药能量耗散,提高焊接药量利用效率。然后通过方程计算得到T2/Q345 爆炸焊接窗口,采用小于焊接炸药药量下限的双层蜂窝结构炸药进行T2/Q345爆炸复合应用研究。

2 T2/Q345 爆炸焊接参数设计

2.1 爆炸焊接窗口

爆炸焊接质量取决于焊接参数的选取。爆炸焊接参数包括动态参数、静态参数以及结合区参数,其中动态参数有碰撞角β、碰撞速度vp和碰撞点移动速度vc等。动态参数之间相互独立,任意两参数可在同一平面内构成可焊性区域,即爆炸焊接窗口[8]。

2.1.1 临界碰撞速度

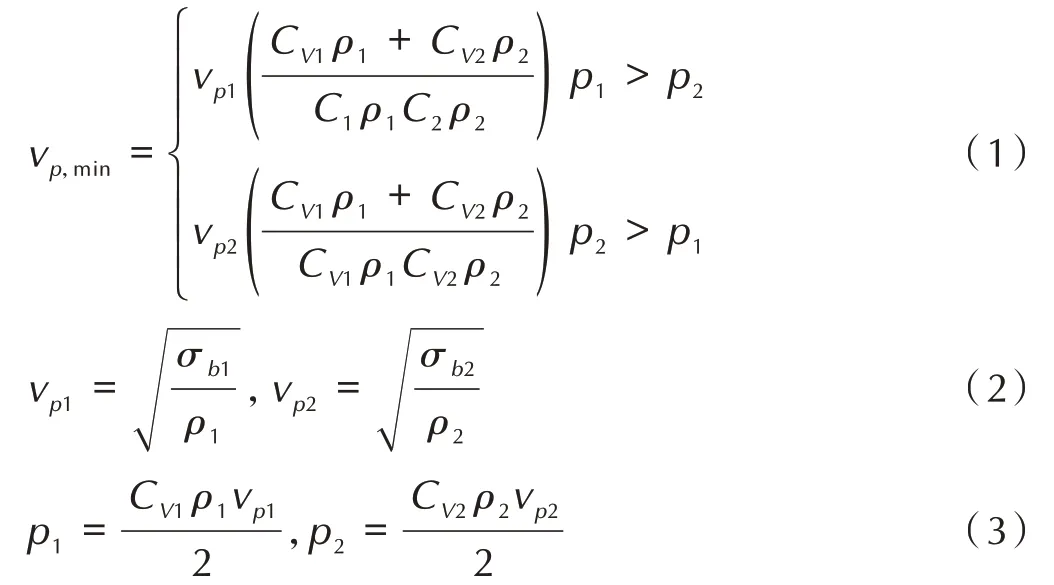

对于异种金属板材临界碰撞速度vp,min可由下式计算[9]:

式中,vp1和vp2分别是覆层金属之间和基层金属之间的最小碰撞速度,m·s-1;p1和p2是覆层金属之间和基层金属之间的碰撞压力,MPa;CV1和CV2分别是覆层和基层金属的体积声速,m·s-1;ρ1和ρ2分别是覆层和基层金属的密度,g·cm-3;σb1和σb2是覆层和基层金属的抗拉强度,MPa。

2.1.2 临界碰撞点移动速度

根据流体力学理论[10],碰撞点移动速度超过其下限值时,界面金属由层流变为湍流,产生波状结合。对于临界碰撞点移动速度vc,min的方程如下[11]:

式中,Re是雷诺数;H1和H2分别是覆层和基层金属的维氏硬度。

2.1.3 极限碰撞速度

李晓杰提出基覆层最大碰撞速度vp,max可表示为[12]:

式中,CP1和CP2分别是覆层和基层金属的比热容,J·kg-1·℃-1;α1和α2分别是覆层和基层金属的热扩散率;CV1和CV2分别是覆层和基层金属的体积声速,m·s-1;δ1和δ2分 别 是 覆 层和基层 金 属 的 厚 度,mm;Tmpmin是覆层和基层金属中较低的熔点,℃;tmin是反射稀疏波到结合界面的最短时间,μs;vc,min是临界碰撞点移动速度,m·s-1;N 是与材料体积声速有关的系数。

2.1.4 极限碰撞点移动速度

爆炸焊接时需要足够大的碰撞角才能驱动界面金属产生射流。因此文献[13]提出用碰撞角β 表示的最大碰撞点移动速度vc,max方程:

2.2 爆炸焊接静态参数

2.2.1 炸药与覆层的质量比

基覆板间的爆炸焊接被简化为一维运动时,基覆层临界碰撞速度vp的表达式可用一维抛掷方程式表达为[14-15]:

式中,vd为炸药爆速,m·s-1;R 为炸药与覆板的质量比。

2.2.2 基覆层间距

基覆层间距h0经验方程可表达为[16]:

式中,δ0为装药厚度,mm。

根据方程(1)~方程(6)和表1 中基覆层材料的参数,计算T2/Q345 的爆炸焊接窗口上限和下限参数。其中临界碰撞速度为345 m·s-1,极限碰撞速度为722 m·s-1,临界碰撞点移动速度为1882 m·s-1,极限碰撞点移动速度为6195 m·s-1。

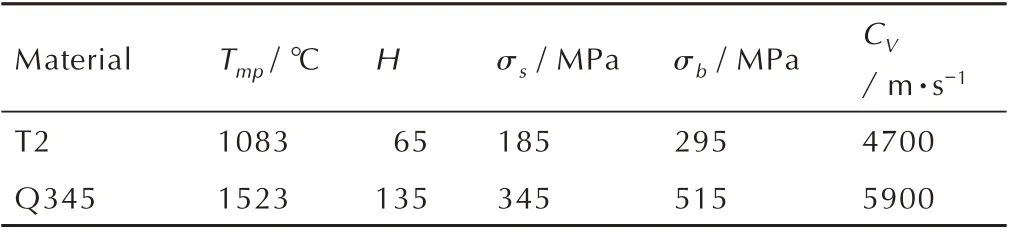

表1 基覆层的物理力学性能Table 1 Physical and mechanical properties of substrate and flyer

通常采用爆炸焊接窗口内参数均可以取得良好的焊接效果,其中靠近爆炸窗口下限焊接质量较好。以乳化基质为基(如表2 所示),平均粒径60 μm 的中空玻璃微球作为敏化剂和稀释剂,铝蜂窝板作为炸药药框,制备微球含量25%的乳化炸药A 和微球含量15%的乳化炸药B,其相应爆速分别为3512 m·s-1和2505 m·s-1。将较高爆速的乳化炸药A 置于乳化炸药B 上层,压紧贴合制成双层蜂窝结构乳化炸药C。

采用方程(7)计算采用厚度8 mm 的乳化炸药A和8 mm 的乳化炸药B 进行T2/Q345 爆炸焊接的碰撞速度,并显示焊接参数在T2/Q345 爆炸焊接窗口中的位置,如图1 所示。

表2 乳化基质组分Table 2 Emulsified matrix components

图1 T2/Q345 爆炸焊接窗口Fig.1 T2/Q345 explosion weldability window

采用同等8 mm 厚度的乳化炸药A 和乳化炸药B,根据方程(7)计算覆层的碰撞速度分别为293 m·s-1和145 m·s-1,在图1 中用a 和b 点表示。由图1 可知,虽然两炸药爆速在T2/Q345 爆炸焊接窗口的碰撞点移动速度范围内,但碰撞速度均小于临界碰撞速度345 m·s-1,因此a 点和b 点在爆炸焊接窗口外,不能取得良好的焊接效果。

根据爆炸焊接参数方程和T2/Q345 爆炸焊接窗口,得到采用乳化炸药A 和乳化炸药B 进行T2/Q345爆炸焊接的下限参数。根据方程(7)可以得到满足临界碰撞速度的最小质量比R,从而得到实现焊接的最小装药量,如表3 所示。

表3 T2/Q345 爆炸焊接装药参数Table 3 T2/Q345 explosion welding explosive parameters

单层装药时,如采用微球含量15%的乳化炸药A和25%的乳化炸药B。为了满足临界碰撞速度实现焊接,最小装药量如表3 所示分别为395 g 和595.4 g,相应的装药厚度为9.6 mm 和22.0 mm。但是采用8 mm、实际装药量为271.3 g 具有自约束的双层蜂窝结构乳化炸药C 进行T2/Q345 爆炸焊接,焊接效果良好,验证双层蜂窝结构炸药的自约束效果。

相比乳化炸药A 和乳化炸药B 满足焊接时的最小装药量,采用乳化炸药C 进行T2/Q345 爆炸焊接,分别可以节约31.4%和54.4%装药量,证明双层蜂窝结构炸药提高了焊接能量利用率。而采用与乳化炸药C装药厚度同为8 mm 的乳化炸药A 和乳化炸药B 进行T2/Q345 爆炸焊接时,未能实现复合。由于此厚度的炸药焊接能量较小,大部分能量从炸药的上部耗散,焊接能量利用效率较低,T2/Q345 复合界面未能产生强烈塑性流动,导致无法焊合,此时需要增加炸药厚度,以提高焊接能量和基覆层的碰撞速度,实现冶金结合。

双层蜂窝结构炸药实际总厚8 mm,焊接时于炸药底部、与覆板接触位置放置探针,测得爆速为2832 m·s-1。8 mm 时双层蜂窝结构炸药底部爆速低于上层乳化炸药A 爆速,但高于下层乳化炸药B 爆速。说明双层蜂窝结构炸药下层药爆速受上层药爆轰束影响,验证了其自约束效果。双层蜂窝结构乳化炸药C的上层炸药传爆速度比下层炸药要稍快,上层炸药爆轰可以对下层装药爆炸能量起到约束作用,降低下层药的能量耗散,增加下层炸药爆炸能量转化为覆层动能的效率。说明具有自约束能力的双层蜂窝结构炸药可以减小爆炸焊接(装)药量,从而提高炸药能量利用效率。

3 T2/Q345 爆炸焊接实验

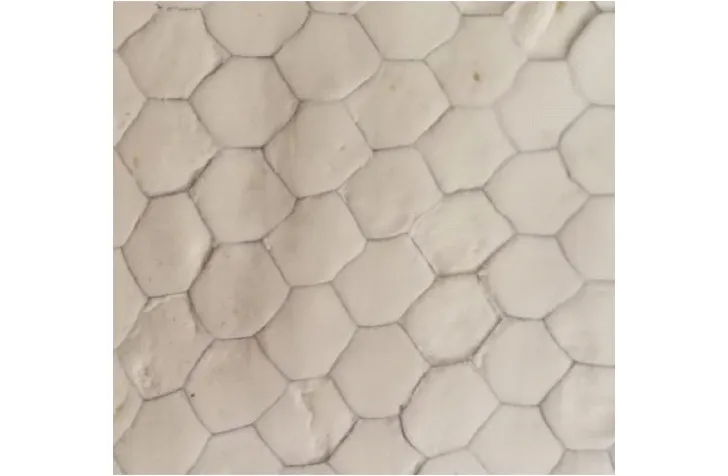

采用的覆层和基层材质分别为T2 铜和Q345 钢,其尺寸为(2+15)mm×150 mm×300 mm,基覆层物理力学性能见表1。以中空玻璃微球作为稀释剂制备低爆速炸药,采用蜂窝铝板为炸药药框,然后将乳化炸药填充铝蜂窝板孔隙制备蜂窝结构炸药,如图2 所示。铝蜂窝板可以保证各层装药厚度均匀以及良好的抗压性。

图2 蜂窝结构炸药Fig.2 Explosive with honeycomb structure

T2 铜板和Q345 钢板内表面打磨清理除锈,放置间隙柱,将装配好的基覆层放置在爆炸罐体基础上,覆层表面涂抹黄油避免高温灼伤。进行T2/Q345 爆炸焊接的双层蜂窝结构乳化炸药C 由同为4 mm 厚的乳化炸药A 和乳化炸药B 组成,其中爆速较高的乳化炸药A 位于上层与乳化炸药B 紧密叠放,然后将制备好的双层蜂窝结构炸药放置在覆层表面。爆炸焊接装置采用平行安装结构,如图3 所示。爆炸焊接后采用金相显微镜观察T2/Q345 爆炸复合板界面结合性能。

图3 双层蜂窝结构炸药爆炸焊接装配图Fig.3 Explosion welding assembly drawing of explosive with honeycomb structure of two layers

4 T2/Q345 复合板界面微观形貌

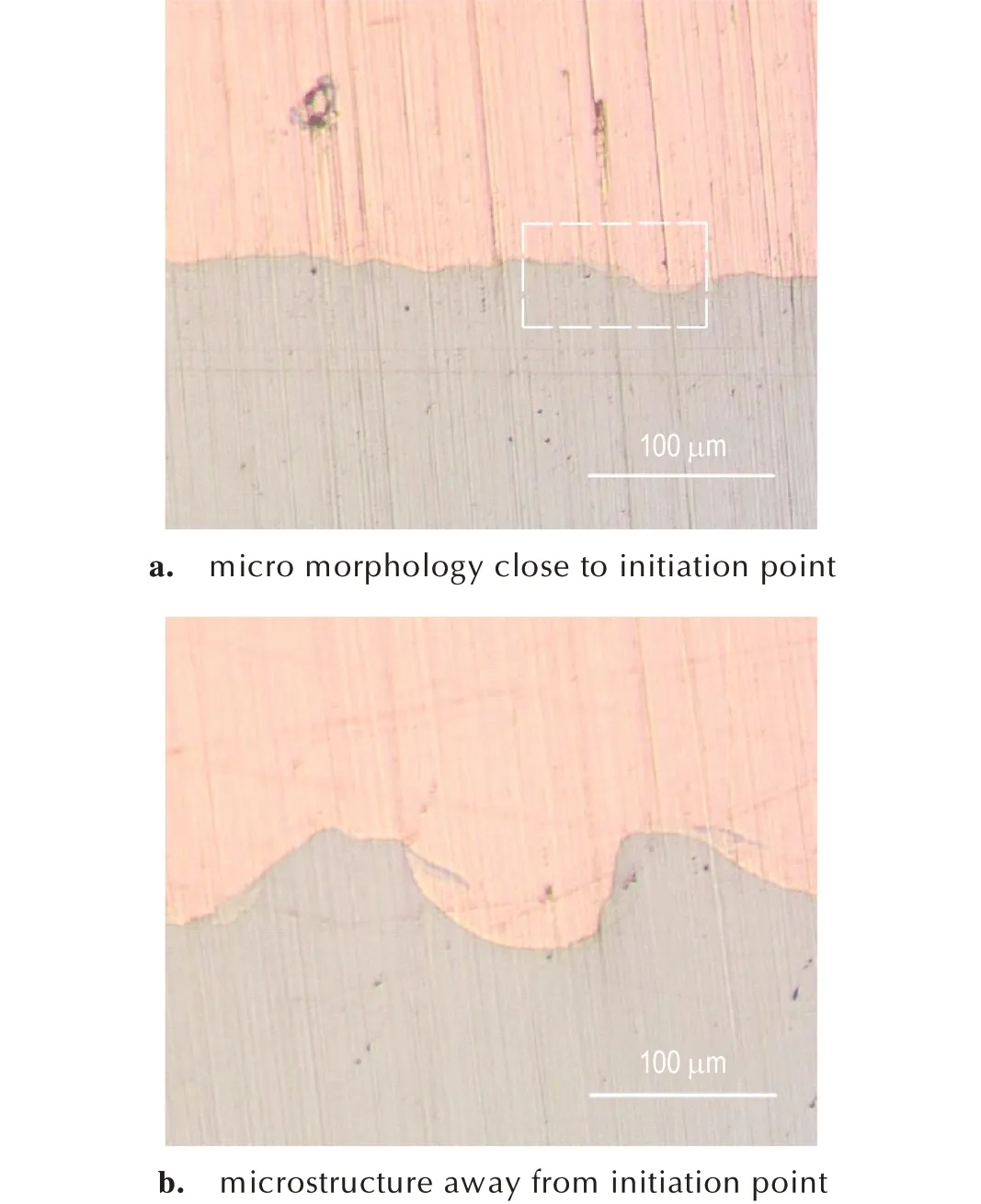

爆炸焊接后沿爆轰方向切割T2/Q345 复合板制备金相试件,切割试件分别位于起爆端5 cm 和15 cm,其金相组织图如图4 所示。

图4a 所示距离起爆端5 cm 处T2/Q345 复合板结合界面的金相微观形貌,由图4a 中可知,结合界面呈直线结合,未观察到明显的金属熔化层,局部区域出现熔化块(见图5a 中白色虚线区域)。界面金属在塑性变形热和绝热压缩热的作用下产生较强的热效应,导致产生熔化。较厚的熔化会影响复合板的结合质量,但是较薄的熔化块有利于金属间扩散,增加界面结合强度。

图4b 所示距离起爆端15 cm 处T2/Q345 复合板结合界面的金相微观形貌,可以看出T2/Q345 界面结合性能良好,界面波形平滑。结合界面出现平均波长250 μm、波高100 μm 的正弦波形。爆炸焊接界面结合形式通常有直线和波形两种,其中波形界面因结合面积更大而具有更强的结合强度[17]。根据Banrani A S 提出的覆板流侵彻机理,基覆层相互碰撞时,碰撞点压力超过金属材料的动态屈服强度极限[18]。此条件下金属具有类似于不可压缩无粘性的流体性质,其在基板上造成压陷作用,同时移走材料堆积成的周期性解体,形成结合面波形。随着传播距离增加,炸药从起爆变为稳定爆炸,产生的能量转化为覆层动能相应增加,界面从开始的平直状变为正弦波状结合。

图4 T2/Q345 复合板焊接界面金相组织Fig.4 Microstructure at the welding interface of copper/steel composite plate

5 结论

实验以乳化基质为基,中空玻璃微球作为敏化剂和稀释剂,蜂窝铝板作为炸药药框,制备总厚8 mm 的双层蜂窝结构炸药进行T2/Q345 爆炸复合研究。可得到如下结论:

(1)双层蜂窝结构炸药由于上层装药对下层装药爆炸的约束作用,可以提高焊接炸药的能量利用效率,从而减小焊接药量。

(2)2505 m·s-1和3512 m·s-1低爆速单层乳化炸药进行T2/Q345 爆炸焊接的最小装药量分别为595.4 g和395.3 g,而采用装药量271.3 g 的双层蜂窝结构炸药成功实现T2/Q345 爆炸焊接。相比单层结构装药,双层蜂窝结构炸药分别可以节约54.4%和31.4%炸药。

(3)T2/Q345 复合板结合性能良好。随着传播距离增加,界面开始从平直状结合变为平均波长250 μm、波峰100 μm 的正弦波形结合。