亚毫米气隙和垫层对爆轰驱动飞片的影响规律

2021-06-03舒俊翔裴红波郑贤旭刘仓理

舒俊翔,张 旭,裴红波,郑贤旭,刘仓理

(中国工程物理研究院流体物理研究所冲击波物理与爆轰物理重点实验室,四川 绵阳 621900)

1 引言

爆轰驱动过程的研究一直是爆轰领域所关注的重点,滑移爆轰驱动[1-3],对碰[4-6]、飞片高速加载引起的强爆轰[7-8]驱动过程等各种爆轰加载条件下的研究均有一定的开展,不同加载条件会带来爆轰驱动过程的差异。而实际工程应用中,炸药与金属飞片之间还经常存在气隙、垫层等结构,带来了加载条件的不同,引起爆轰驱动过程的差异,并且这种影响对于精密的爆轰装置是不可忽略的,因此研究带气隙、垫层条件下炸药的爆轰驱动过程,具有重要的工程应用意义。

关于气隙对爆轰驱动过程的影响研究,前期研究[9-10]主要关注气隙引入时,可以有效避免进入飞片中的冲击载荷过强造成飞片的层裂问题,并获得较低的飞片速度,关注的气隙尺度较大(>10 mm)。对于毫米级间隙,V A Ogorodnikov[11]等认 为 气 隙厚度在0~10 mm 时,铁飞片最终速度维持不变。刘尔岩[12]等数值模拟研究表明,空腔加塑料作用时,会使得飞片熵增的大幅度下降以及炸药对飞片作功能力的增强。近来年,也开展了一些亚毫米气隙、垫层的影响研究,如李涛[13]等对比了装配垫层和间隙对爆轰加载金属飞片运动特征的差别,相比于空气间隙区域,泡沫垫层区域金属飞片的速度起跳幅值较高,末速度较低。但是对于亚毫米气隙、垫层影响下钝感炸药爆轰驱动飞层的影响规律和机理还没有较为系统的研究。

因此,本研究利用高精度的光子多普勒激光干涉测试技术,结合亚毫米尺度气隙、垫层的精密爆轰实验设计,获得了亚毫米尺度气隙、垫层对钝感炸药爆轰驱动飞层的影响规律,并结合数值模拟分析得到了亚毫米气隙和垫层对爆轰驱动过程的主要影响机理。

2 爆轰驱动飞片实验

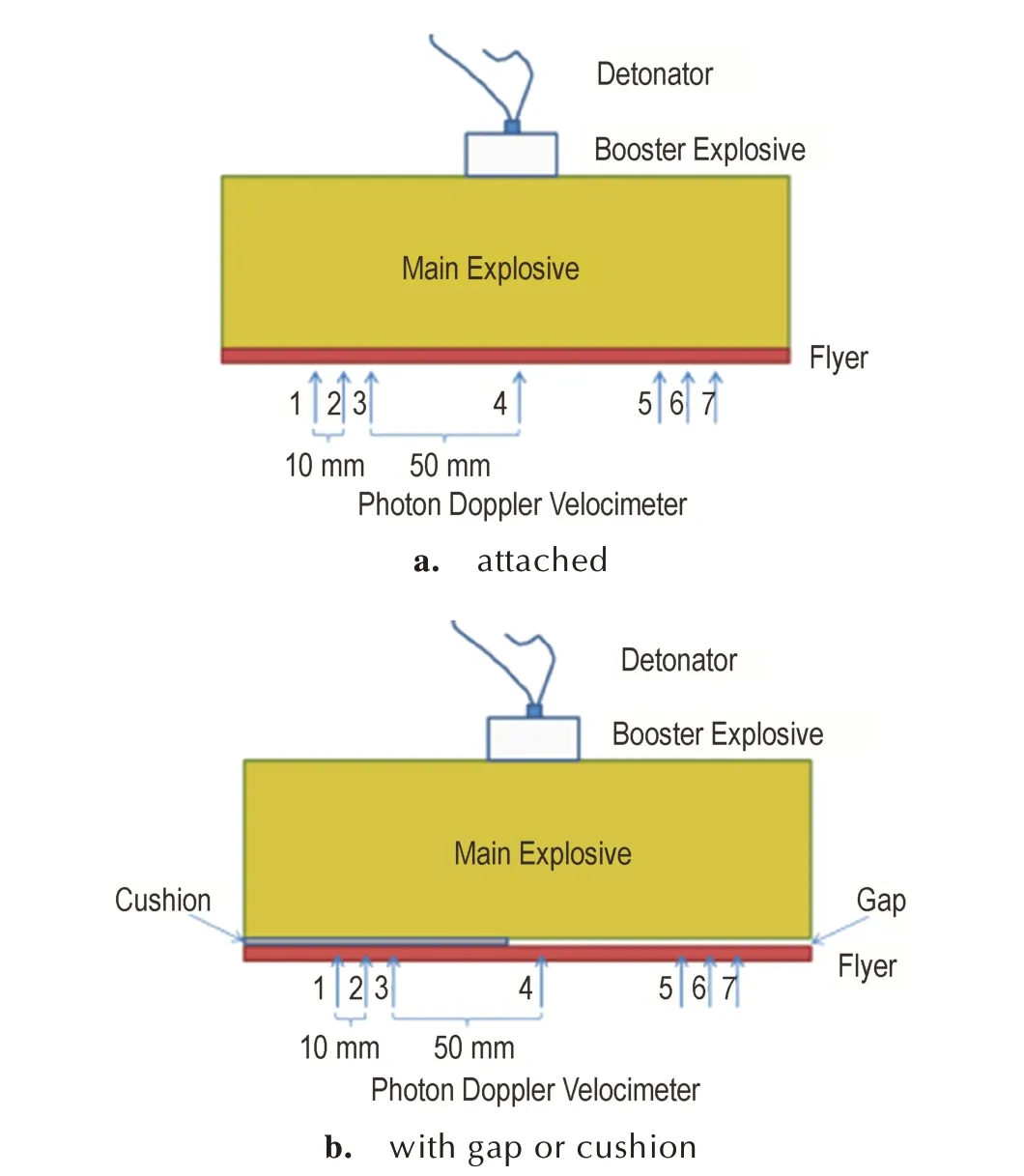

为了获得亚毫米尺度气隙、垫层对三氨基三硝基苯(TATB)基炸药爆轰驱动飞片的影响规律,设计了精密的爆轰驱动飞片实验,实验装置示意图见图1,通过雷管起爆XX01 传爆药,传爆药输出压力为27 GPa,TATB 基主炸药的密度为(1.895±0.005)g·cm-3,传爆药引爆主炸药的到爆轰距离小于2 mm。飞片与主炸药之间有两种状态:紧密接触,如图1a;存在等厚的硅泡沫垫层/气隙,如图1b。用光子多普勒激光干涉测速技术(PDV)测量飞片自由面不同位置处的粒子速度历程,测试精度优于1%。共开展两轮实验,第一轮实验采用较小尺寸的主炸药对有无气隙、垫层的差异进行摸底,实验编号1‑1,1‑2;第二轮实验对有无气隙、垫层的差异进行重复验证,并对亚毫米尺度气隙、垫层厚度变化引起的差异进行研究,实验编号2‑1,2‑2,2‑3。PDV 探头对称布置,第一轮实验的测点分别距中心距离0 ,30,40 mm,第二轮实验的测点分别距中心距离0,50,60,70 mm,从垫层侧到气隙侧依次编号1‑7 号,测点布置可以同时获取爆轰波正碰(中心处)和滑移加载条件下飞片的自由面速度历程。通过改变飞片与主炸药之间的接触状态共完成了五发实验,具体实验工况见表1。由于装上垫层后飞片对垫层有一定压缩量,为了保障垫层、气隙厚度尺寸的测量精度,采用游标卡尺对垫层安装前后的总厚度变化进行多次测量,并结合塞尺结果给出平均值。

图1 实验装置示意图Fig.1 Schematic of the experimental setup

表1 实验工况明细表Table 1 Detail list of the tests

3 结果与讨论

3.1 飞片自由面速度及位移曲线

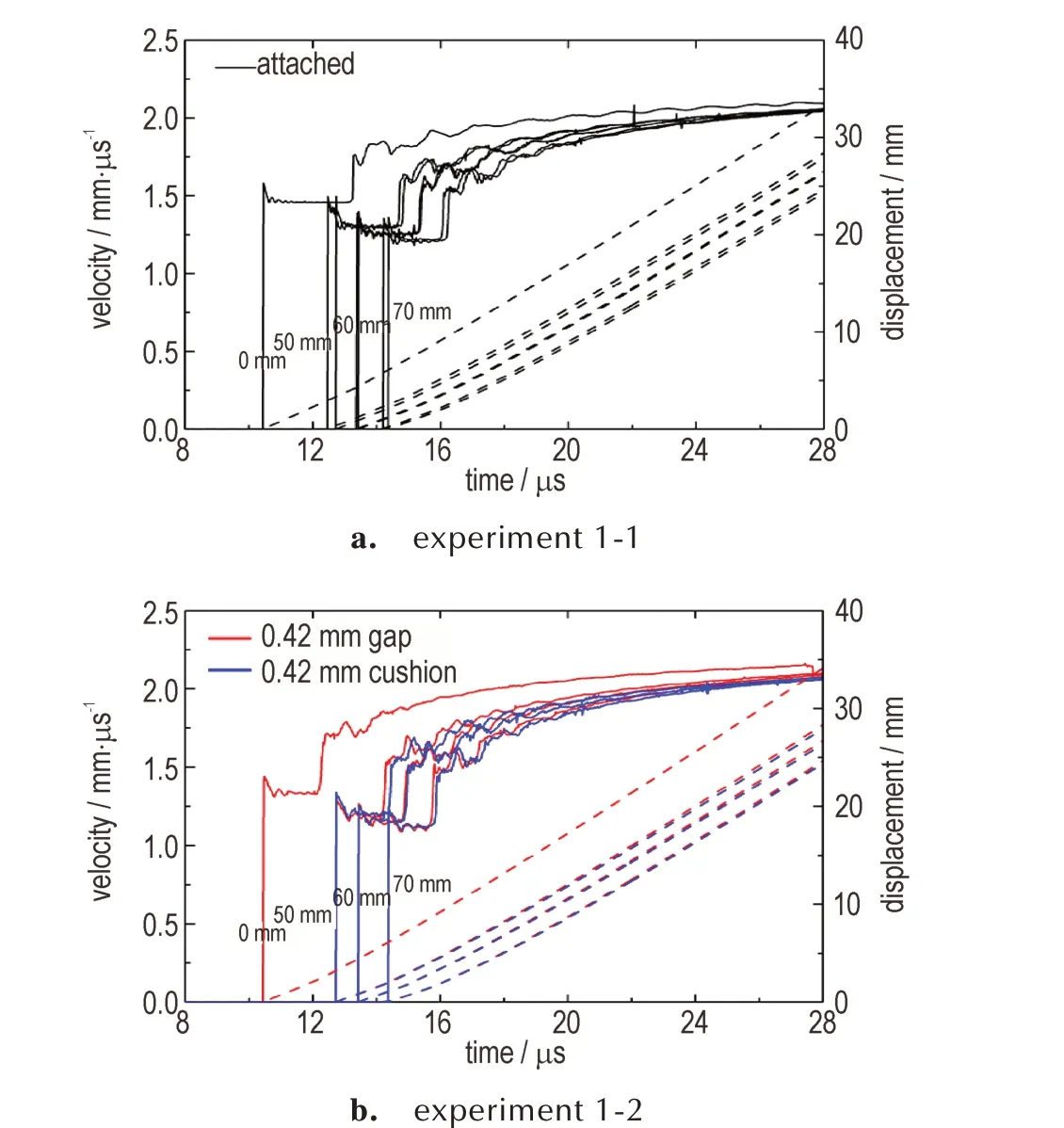

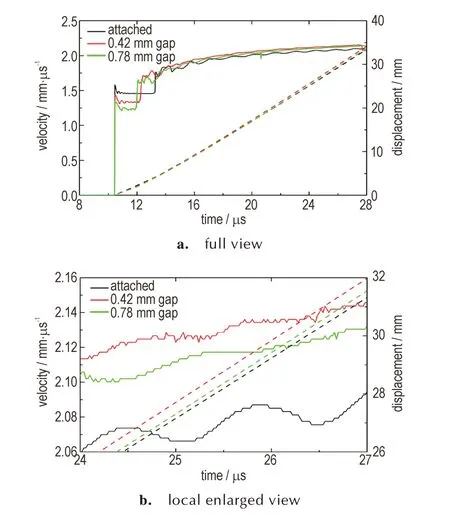

图2 实验1‑1 和1‑2 的自由面速度、位移曲线Fig.2 Free surface velocity and displacement profiles of tests 1‑1 and 1‑2

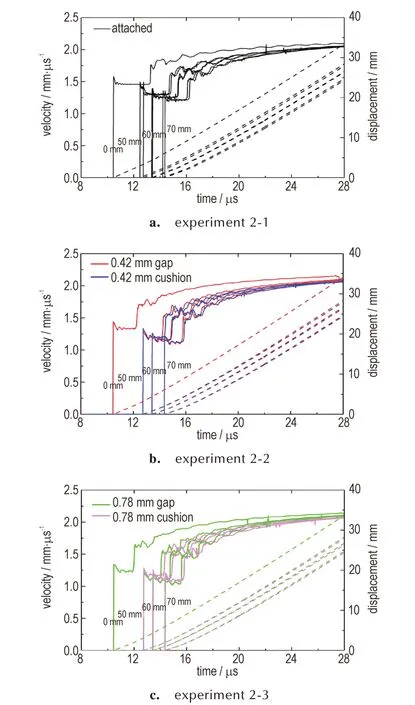

实验得到各个测点的粒子速度曲线及积分位移曲线如图2~图3。结果显示,各种情况下的速度曲线特征相似,都是起跳后迅速下降且有小波振荡过程,符合形成层裂的特征。本研究重点关注气隙、垫层影响下的爆轰驱动过程,从紧贴状态实验结果(图2a 与图3a)来看,对称位置处的速度起跳时刻有微小差异(小于30 ns),速度历程几乎一致,说明爆轰波对称性较好。平移对称位置速度曲线,使起跳时间重合,仅对比气隙、垫层对飞片运动历程的影响差异。从0.4 mm 左右的气隙/垫层实验结果(图2b 与图3b)来看,在同一位置处:相较于气隙影响侧,垫层侧的飞片起跳速度偏高约25 m·s-1,二次起跳时间间隔较长,最终速度略低(约25 m·s-1、占最终速度的百分比约为1%)。0.78 mm 气隙、垫层实验结果的速度差异更为明显(图3c),相较于气隙影响侧,垫层侧的飞片起跳速度偏高约60 m·s-1,最终速度偏低约35 m·s-1(1.4%)。由速度积分得到的位移曲线表明,受点起爆和钝感炸药非理想爆轰传播曲率效应的影响,飞片自由面呈现中部凸起的特征,且受后期速度影响,飞片两侧的形变量不一致,气隙侧的位移略高于对称位置垫层侧的位移。

图3 实验2‑1、2‑2、2‑3 的自由面速度‑位移曲线(紧贴状态,实线表示速度、虚线表示位移)Fig.3 Free surface velocity and displacement profiles of tests 2‑1,2‑2 and 2‑3

3.2 气隙/垫层对爆轰驱动过程的影响规律对比

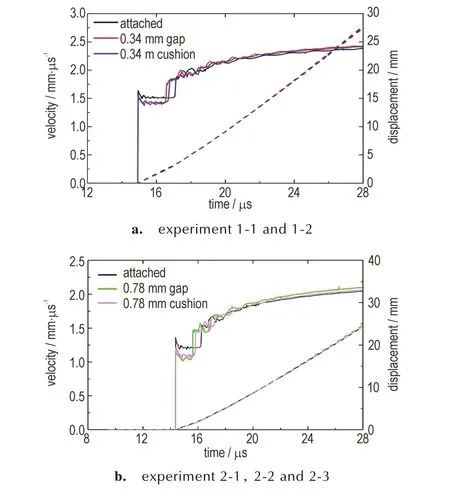

滑移爆轰情况下相同/对称位置处气隙、垫层、紧贴三种状态对比如图4,结果显示:起跳速度和二次起跳时间间隔均为:紧贴>垫层>气隙;而最终速度为:紧贴<垫层<气隙。起跳速度由传入飞片中入射冲击波的强度决定:相对于紧贴状态,冲击波经垫层衰减后强度有所降低,带来起跳速度的降低;而冲击波经空气衰减更为严重,起跳速度更低。最终速度由炸药做功能力及转换为飞片动能的比例决定:在炸药做功能力相同的条件下,相对于气隙区域,垫层材料分走的能量更多,转换为飞片动能的比例更少,末速度更低。

图4 三种状态对比图Fig.4 Comparison of velocity and displacement profiles in difficult cases

3.3 垫层厚度变化对爆轰驱动过程的影响规律

依据实验2‑1、2‑2、2‑3 结果,提取同一测点处不同厚度垫层影响下的自由面速度曲线,分析垫层厚度变化对爆轰驱动过程的影响规律,数据处理时平移起跳点至同一位置处以方便对比。

滑移爆轰情况下、不同厚度垫层对比结果如图5,结果显示:有垫层时,飞片的起跳速度和二次起跳时间间隔明显减小,最终速度较紧贴状态略微增加(约20 m·s-1、1%)。而垫层厚度增加时,起跳速度略微减小,最终速度无明显变化。

图5 垫层厚度变化对比图Fig.5 Comparison of velocity and displacement profiles as the cushion size varies

3.4 气隙厚度变化对爆轰驱动过程的影响规律

依据实验2‑1、2‑2、2‑3 结果,提取同一测点处不同厚度气隙影响下的自由面速度曲线,分析气隙厚度变化对爆轰驱动过程的影响规律。中心测点处对比结果如图6,结果显示:爆轰波与飞片正碰时,气隙越大,飞片的起跳速度越小,粒子速度波剖面更平缓,主体追上层裂片后引起自由面速度二次起跳的时间间隔越短;且有气隙时的飞片最终速度高于紧贴状态,中心测点处0.42 mm 气隙的飞片终速最高(比紧贴高50~70 m·s-1、2%~3%)。位移曲线显示,在运动初期,紧贴状态的飞片自由面位移较为超前,但是在主体追上层裂片引起自由面速度二次起跳后,有气隙的飞片自由面位移会逐渐超过紧贴状态的飞片自由面位移。

滑移爆轰情况下、不同厚度气隙对比结果如图7,结果显示:气隙越大,飞片的起跳速度越小,二次起跳时间间隔越短,最终速度反而越高;且随着测点外移(测点3‑2‑1),气隙厚度变化带来的差异更大。

3.5 气隙厚度变化对爆轰驱动过程影响的数值模拟

图6 中心测点处气隙厚度变化对比图Fig.6 Comparison of velocity and displacement profiles for the central gauge as the gap size varies

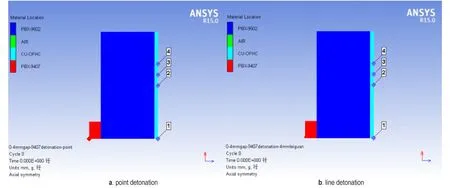

首先对空气的影响进行简单的估计:以空气冲击波速度8.5 km·s-1来算,空气中压力最大不超过0.1 GPa,假设将飞片与炸药间亚毫米级的空气全部压实,产物单位面积作功不超过105J,即使将能量全部用于飞片动能的增加,引起最终速度改变量也不超过2 m·s-1。即将空气作真空处理,几乎不会对飞片运动速度产生影响,因此数值模拟中直接将空气当做真空处理。采用autodyn 对气隙/真空影响下的爆轰驱动飞片实验进行了数值模拟,轴对称模型如图8 所示,传爆药采用PBX‑9407 炸药参数模型,主炸药为PBX‑9502 炸药,飞片为无氧铜,起爆方式分别为点起爆和4 mm 线起爆,测点从中心到边侧编号1‑4,分别距中心0,50,60,70 mm。。模拟中未考虑飞片材料层裂模型,只是对气隙厚度变化时的飞片运动过程进行研究。

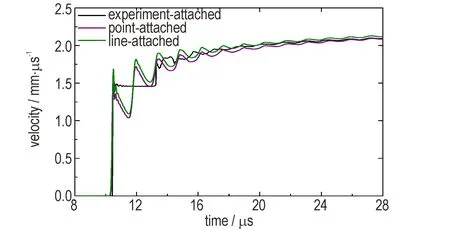

模拟结果表明(见图9),两种起爆条件对飞片的运动速度历程有影响,即使是中心位置处,也会由于线起爆的起爆区域更大,产生更小曲率的爆轰波阵面,带来更高的飞片速度。

图7 边侧测点气隙厚度变化对比图Fig.7 Comparison of velocity and displacement profiles for the side gauges as the gap size varies

图8 Autodyn 计算建模图Fig.8 Autodyn simulation model

图9 点起爆、线起爆模拟结果与实验对比图Fig.9 Comparison between experimental and calculated ve‑locity profiles

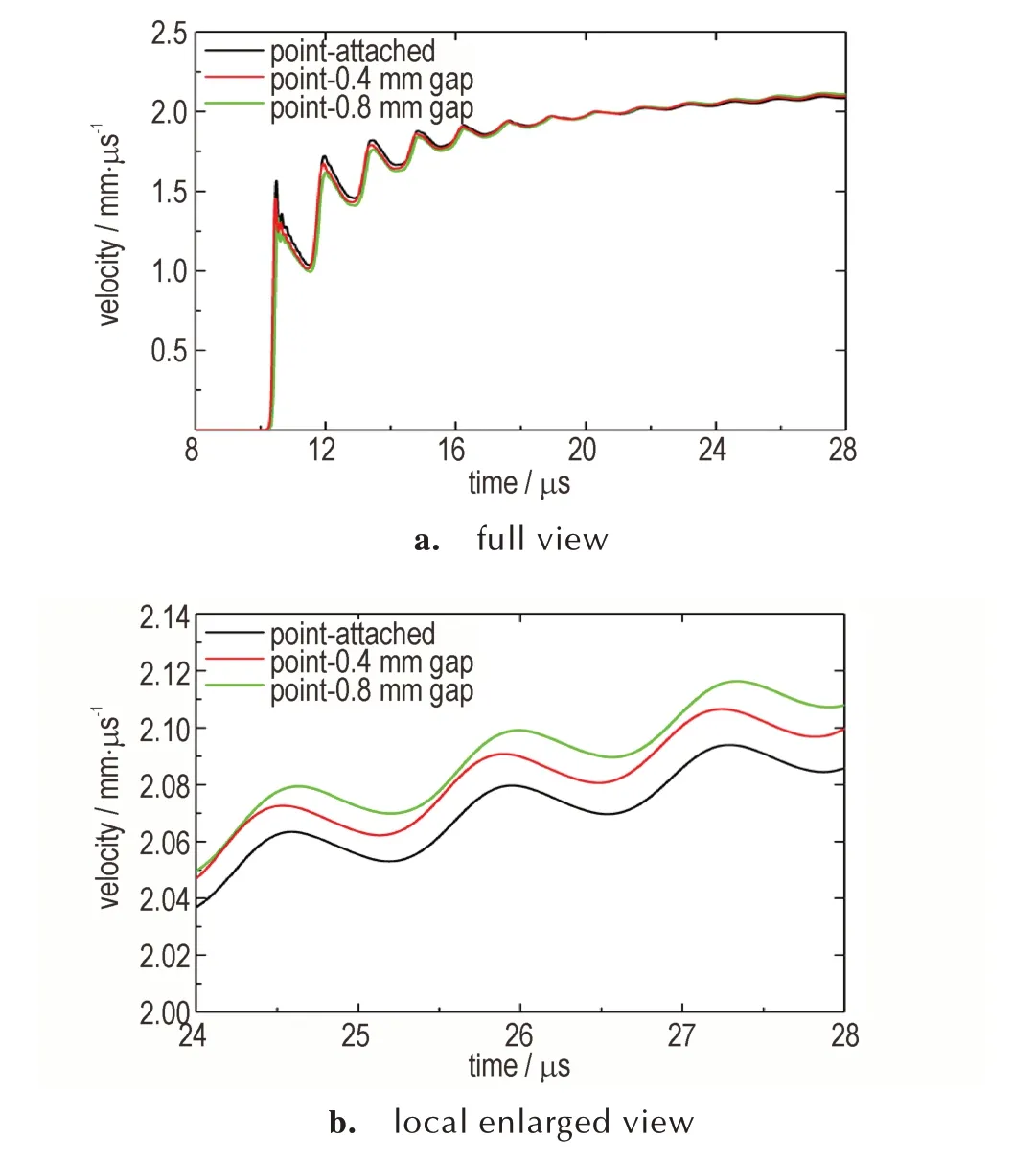

计算结果表明两种起爆方式下,气隙厚度变化对飞片起跳速度、最终速度的影响规律与实验结果一致,此处列出为点起爆情况下不同气隙厚度影响下的飞片自由面速度历程曲线,如图10~图11。中心点和边侧位置处,均是气隙厚度越大最终速度越高。但是数值模拟结果显示的最终速度差异(最大20 m·s-1)较实验实测值(50~70 m·s-1)偏低,主要原因是计算中未考虑层裂模型而忽略了层裂吸能。从实验结果看,气隙厚度越大,飞片自由面速度曲线显示的第一个小波下降更加平缓,层裂吸能更少,转换为飞片动能的比例更高,考虑层裂模型是有利于提高气隙与紧贴状态速度差异的。

垫层对爆轰驱动过程的影响与气隙类似:一方面,垫层位于产物和飞片之间可以起到类似气隙一样的减缓冲击强度的作用,有利于飞片最终速度的提高;另一方面,垫层材料密度较大,垫层运动分走的动能反而会带来飞片最终速度的减少。实际上,垫层对爆轰驱动过程的影响受垫层材料参数影响较大,不同阻抗的材料可能带来不一样的影响规律,由于实验使用的硅泡沫垫层材料无实测的冲击雨贡纽参数,因而未开展相应的数值模拟研究。

图10 气隙厚度变化时中心点自由面速度历程计算结果Fig.10 Calculated free surface velocity histories for the cen‑tral gauge as the gap size varies

图11 气隙厚度变化时边侧测点的自由面速度历程计算结果Fig.11 Calculated free surface velocity histories for the side gauges as the gap size varies.

3.6 气隙厚度变化对对爆轰驱动过程影响规律的理论分析

本试验结果表明,有气隙时的飞片最终速度反而高于紧贴状态,和文献[11-12]的试验数据及数值模拟结果的规律性不同,主要原因是由于气隙尺寸的不同带来主要影响因素的变化。

首先对一维情况气隙影响下的飞片运动速度历程进行理论分析。考虑真空情况下,产物及飞片的p‑u曲线示意图见图12,为分析简单,此处忽略冲击波在材料中的衰减和炸药反应区宽度,认为爆轰波阵面后的状态为CJ 态。炸药与飞片直接接触时,与飞片接触前的爆轰产物初始状态为CJ 态,与飞片相碰后的状态为以CJ 点为起始点的冲击雨贡纽线H1 和飞片材料冲击雨贡纽线H 的交点1;而炸药与飞片之间有一定间隙时,与飞片接触前产物初始状态为等熵膨胀线上CJ点以后的某一状态S1,与飞片相碰后状态为以S1 点为起始点的冲击雨贡纽线H2 和飞片材料冲击雨贡纽线H 的交点2。冲击雨贡纽线及冲击雨贡纽反射线公式如下:

式中,P 为压力,GPa;ρ 为密度,g·cm-3;C0为材料冲击雨贡纽参数,mm·μm-1;λ 为材料冲击雨贡纽参数,无量纲;D 为冲击波速度,mm·μm-1;u 为粒子 速度,mm·μm-1;ui为冲击雨贡纽与反射线交点的粒子速度,mm·μm-1。由式(1)、式(2)可知,密度ρ 变小会引起冲击雨贡纽线的曲率2ρλ 变小,由于S1 点为CJ 点后经等熵膨胀后的状态,产物密度更低,因此以S1 点为起始点的冲击雨贡纽线H2 较以CJ 点为起始点的冲击雨贡纽线H1 曲率更低,且由于与材料雨贡纽曲线H相距较远,H1 线与H2 线相交后再分别与H 线相交,交点状态2 位于状态1 下方,再经过自由面反射后的飞片自由面速度2′低于状态1′,即有气隙时的自由面起跳速度更低。而最终速度由飞片自由面以及飞片与产物界面产生的冲击/稀疏波来回反射决定,如紧贴情况下飞片自由面状态1′,经自由面与产物界面若干次来回反射后趋近于H1 线与u 轴交点状态3,而有气隙情况下最终状态趋近于状态4,飞片自由面最终速度更高。从能量角度分析,在炸药释能一定的情况下,相对于状态1,状态2 的相互作用强度较低,飞片和产物熵增更小,即有气隙时产物经等熵膨胀运动后再与飞片相互作用,系统熵增较少,转换为飞片动能的比例更多,飞片最终速度更高。

图12 爆轰驱动过程中p‑u 关系示意图Fig.12 Schematic of the p‑u relation for the detonation driv‑ing process

以上为一维平面情况下分析结果,实际上在非一维情况下,中心处的产物及能量会向边侧逸散,且逸散的快慢受出炸药表面的爆轰波阵面形状影响,气隙增大带来逸散效应的增强。由于气隙尺寸大小变化时,气隙对爆轰驱动过程的主要影响机制不同,会带来气隙对爆轰驱动过程的影响规律差异:较大气隙存在时,爆轰产物逸散强烈,为主要影响因素,间隙越大,逸散越强,被产物带走的能量越多,驱动飞片的能量越少,飞片最终速度越低。而亚毫米气隙存在时,逸散不明显,反而是由于产物经过等熵膨胀后再与飞片相互作用,冲击强度降低,使得系统熵增减小,驱动飞片的能量增加,相较于直接接触驱动,飞片最终速度反而有所提高。

4 结论

1)开展了亚毫米尺度气隙、垫层的精密爆轰实验,研究了亚毫米尺度气隙、垫层对钝感炸药爆轰驱动的影响规律,结果表明:相较于飞片炸药紧贴状态,有亚毫米硅泡沫垫层时,飞片的起跳速度降低,最终速度反而有所提高(约20 m·s-1、1%);气隙对飞片运动的影响更大,最终速度提高更多(50 m·s-1、2%以上),并且在滑移爆轰加载下,亚毫米尺度内气隙厚度的增加会带来最终速度的进一步提高。

2)数值模拟结果显示,起爆方式也会对飞片的起跳速度、最终速度等运动状态产生影响,但是在不同起爆方式下,亚毫米气隙对于爆轰驱动飞片的影响规律一致,即气隙增大均有利于提高飞片的最终速度。

3)理论分析表明,气隙对爆轰驱动过程的主要影响机制包括产物逸散效应和作用强度衰减效应:产物逸散效应是由于产物向边侧逸散,带走了产物能量,使得飞片动能减少;作用强度衰减效应是由于产物等熵膨胀后再与飞片相互作用,作用强度更低,使得系统的能量耗散、熵增更低,转换为飞片动能更多。在不同的气隙尺度下,主导机制的不同带来了气隙对飞片运动速度历程影响规律的差别。