微型流化床中萘裂解生成小分子气体的反应动力学研究

2021-06-03张玉明纪德馨朱翰文万利锋张炜温宏炎岳君容

张玉明,纪德馨,,朱翰文,,万利锋,,张炜,温宏炎,,岳君容

(1中国石油大学(北京)重质油国家重点实验室,北京102249;2中国科学院过程工程研究所,多相复杂系统国家重点实验室,北京100190)

引 言

气化是煤、生物质等含碳燃料高效利用的途径之一[1-2],流化床技术在气化过程中应用广泛[3]。然而,含碳燃料气化生成燃气与合成气的过程中由于热解反应的存在,不可避免地会生成焦油等大分子化合物。与低挥发分含量的物料相比,高挥发分含量的褐煤与生物质等含碳燃料作为气化原料时,气体产物中往往具有更高的焦油等挥发性有机物含量[4]。在生物质或煤的流化床气化过程中,研究焦油在流态化条件下与载体的接触反应行为对于理解其裂解脱除机理具有重要意义,特别是焦油裂解生成小分子的动力学是焦油高效脱除工艺与反应器设计的关键。然而,前期大多数研究采用固定床或热重反应器,在流化条件下萘等温裂解行为及其动力学机理和产物分析方面的研究较少。如何清洁高效地去除生物质与煤等燃料气化产物中的焦油一直是气化技术关注的焦点。

焦油作为一种复杂的化合物,随着原料和反应条件的不同,其组分发生很大变化。湿法洗涤能够冷凝并有效去除气体产物中的焦油等组分[5-6]。然而,该方法将焦油从产品气中分离但并未转化,且焦油转移到洗涤水中产生大量含有致癌化学物质的废液,导致气化过程能量利用率低,二次污染严重。热裂解能将焦油转化为气化产物来提升产品气热值,但一般需要较高的转化温度,能耗相对较高[7-8]。为了在较低的温度下实现焦油的高效转化,很多研究者提出在催化剂存在的条件下实现焦油的裂解转化,目前催化裂解已被广泛用于煤、生物质和其他碳基材料气化过程焦油的高效转化与气体净化[9]。

目前,很多研究以白云石、橄榄石、Ni-Al2O3等载体作为裂解焦油催化剂,考察不同实验条件下上述催化剂的活性、选择性以及稳定性[10-13]。白云石、橄榄石等天然催化剂价廉易得,但催化活性和强度较低。Ni-Al2O3等高活性镍基催化剂能够有效去除焦油,但易失活,昂贵的成本也制约了镍基催化剂的应用。流化催化裂化(fluid catalytic cracking,FCC)催化剂作为炼油过程中广泛应用的重油轻质化催化剂,相对廉价易得,并且具有较强的催化活性。此外,FCC催化剂具有良好的流化及耐磨特性,能够通过烧焦进行再生,较为适宜用作流化床反应器内焦油裂解的载体。

半焦作为热解/气化过程产生的富碳固体产物,由于其孔隙结构发达、表面积较大,并且可通过燃料热解或气化过程制备并与焦油脱除过程形成耦合工艺,是一种脱除焦油催化剂的理想选择[14-15]。Zhang等[16]利用褐煤半焦对煤焦油进行了原位转化研究,结果表明,煤焦油的主要成分在高温焦层上发生了裂解。Wang等[17]在褐煤热解气化过程中,用煤焦裂解焦油,发现煤焦对焦油催化效果明显。Sun等[18]研究表明,松木半焦和褐煤半焦在500~700℃对焦油裂解效果优于无烟煤、烟煤和石墨等载体。Abu El-Rub等[19]对比了萘在焙烧白云石、橄榄石、FCC催化剂、生物质半焦、生物质灰、Ni基催化剂下的裂解效果,发现在低成本催化剂中,生物质半焦对萘的裂解效果最好,FCC催化剂次之。煤与生物质等原料半焦来源广泛,失活后容易通过气化或燃烧的方式进行再生或无害化处理,因此燃料半焦用来催化重整焦油具有广阔的应用前景。

如前所述,由于焦油组分的复杂性常选用模型化合物进行研究,苯、甲苯、萘是目前最常选用的模型化合物。其中,萘作为多环芳香化合物,约占焦油组成15%(质量分数)[20]。900℃下萘是焦油中主要的单体化合物,轻质化去除难度大[21]。因此本研究中选取萘作为焦油的模型化合物,采用自主制备的褐煤半焦和工业FCC催化剂作为流化介质,借助新型微型流化床反应动力学分析仪考察萘裂解行为,选取CH4与H2等小分子计算其裂化动力学特性,采用Friedman法与积分法计算活化能等动力学参数,获得焦油典型化合物在不同类型催化剂作用下的裂解特性及动力学反应规律。

1 实验材料与方法

1.1 实验原料

表1 物料样品的工业分析和元素分析Table 1 Proximate and ultimate analysis of sample

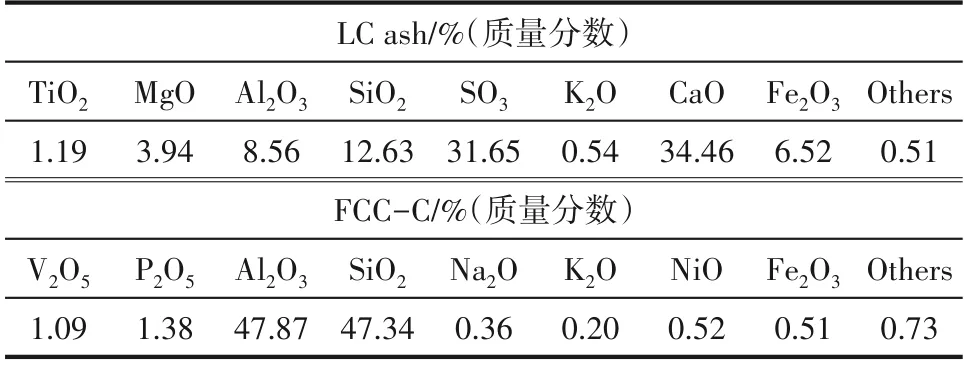

表2中两种载体X射线荧光光谱(XRF)的结果表明,褐煤焦中无机矿物组分CaO和硫化物的含量较高,FCC催化剂以硅铝氧化物为主,具有较高的酸性,同时含有少量的碱金属氧化物。表3为两种物料的孔结构分析,可以看出,褐煤焦比表面积大于FCC-C,且以微孔为主。两种物料孔体积差别不大。FCC-C广泛用于石油催化裂化工艺,其流化床循环再生特性得到工业过程的充分验证。

1.2 实验装置

图1为微型流化床反应分析仪(MFBRA)示意图。主要由进样系统、微型流化床和过程质谱仪组成。进料系统由电磁阀驱动,每次脉冲可释放约5 ml气体,在0.1 s内将样品送入反应器。脉冲气体为0.2 MPa的气流。微型流化床反应器由石英玻璃制成,被双层多孔板分成三个区域。上层多孔板上方的区域是为了防止颗粒较小的样品逃逸,使样品裂解完全。载体与反应物在两层多孔板中间区域中流化并充分接触反应。快速质谱仪可以实时在线测定实验过程中气态产物的相对含量。反应器和加热炉的温度、反应器的压力以及进样系统都由计算机控制。

表2 褐煤灰分和FCC催化剂的XRF分析Table 2 XRF analysis of the LC ash and FCC catalyst

实验开始时,取同体积的褐煤半焦或FCC催化剂作为反应床料预先装入流化床反应器,将样品萘(分析纯(20±0.1)mg,北京化学试剂厂)置于进样系统。系统密封后,将纯度为99.99%的氩气送入反应器,对反应器内的反应床料进行流化。预实验通过调节气体流量保证催化剂和褐煤焦等床料充分流化,提供最佳的反应条件。随后加热反应器到预设的温度,打开进样系统的脉冲阀,将样品注入MFBRA反应区,启动热解反应并利用质谱仪在线监测气体的释放过程。与此同时,实验过程采用气袋收集萘裂解的气体产物,并通过色谱(Agilent Micro 3000A)分析,准确定量气体产物的组成特性。

1.3 MFBRA数据处理方法

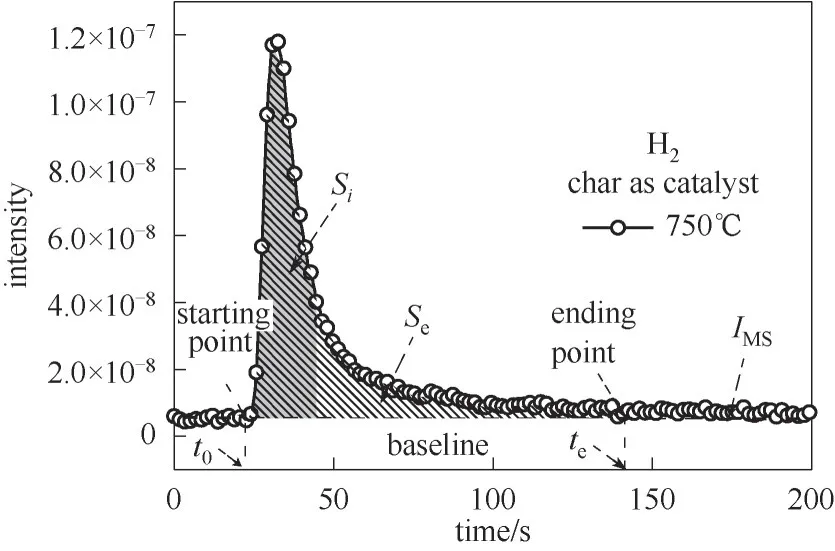

图2显示了实验过程中气体产物质谱信号值随反应时间的变化。其中,t0为反应开始时间、te为反应结束时间、IMS为质谱信号值。X为热解过程转化率。Si定义为i时刻气体产物释放曲线与质谱基线积分面积,Se为反应结束时气体产物释放曲线与质谱基线的积分面积。各参数的计算公式如下:

图2 MFBRA气体产物数据分析方法Fig.2 Analysis method of data in MFBRA

MFBRA中焦油模型化合物萘催化裂解是非均相反应,该反应的整体动力学可以描述为:

式中,k(T)为反应速率常数;f(X)为反应机理函数;T是反应温度,K;t为反应时间,s;X是转化率;Ea是表观活化能,kJ/mol;A是指前因子,s-1;R是气体常数,8.314 J/(mol·K)。将式(5)代入式(4)中,两边取对数,可以得到Friedman方程:

在不同反应温度下的ln(dX/dt)与1/T可以拟合成一条直线,由直线的斜率可求出表观活化能。基于积分法对MFBRA中萘催化热解的最可能反应机理进行评价,该方法是一种典型的模型拟合方法。

将式(4)转化为式(7),并对式(7)两边进行积分,可得到积分反应模型函数G(X)。根据式(8),G(X)与t在不同反应温度下呈线性关系,其斜率为反应速率常数k(T)。对式(5)两边取对数可得式(9)。根据积分法和Friedman法得到的表观活化能值的相近性,可以确定最可能的模型函数G(X)。常用的19种机理函数模型列于表4。

Wilson & Freeda指出,隐喻翻译是一个复杂的认知过程,译者在将源文转换为目的语文本的过程中,需要进行一系列的分析、解释和阐释等认知活动,译者运用语言和认知思维活动尽量贴切地把源语信息对等地传递给目的语读者,使两种不同语言中所包含的隐喻内容相互映照对等映射[5]。就语言符号(概念、本体/喻体)而言,翻译中的语义转换,首先接受翻译规则和条件的制约,隐喻翻译只有保持语义内涵的不变才能达到隐喻的功能对等;然后接受其他可能影响到翻译的因素的制约,如意义、结构、语境、文化等。

均相反应中一般都用f(X)=(1-X)n的反应级数形式来表示反应机理。非均相反应中所用的动力学模型函数是鉴于均相反应与反应级数形式已无法描述非均相体系的复杂性而提出的。这些动力学模型函数都是设想在固相反应中,在反应物和产物的界面上存在一个局部的反应活性区域,而反应进程则由这一界面的推进来进行表征,再按照控制反应速率的各种关键步骤,如产物晶核的形成和生长、相界面反应或产物气体的扩散等分别推导出来。

2 实验结果与讨论

2.1 萘裂解行为

实验过程通过反应物和生成物检测发现萘在流化床反应器内全部反应,一方面裂化生成轻质气体产物,与此同时在催化载体上面缩合生成焦炭。根据Fuentes-Cano等[22]和Jess[23]的研究,多环芳烃热裂解生成碳数较小的烃类,中间产物的生成量较少。700℃下两种载体的萘裂解气体色谱分析结果表明,气体H2和CH4占绝大比例,C2以上气体生成量较少,因此以信号较强的H2、CH4作为代表性气体产物,考察萘裂解生成小分子的反应行为。

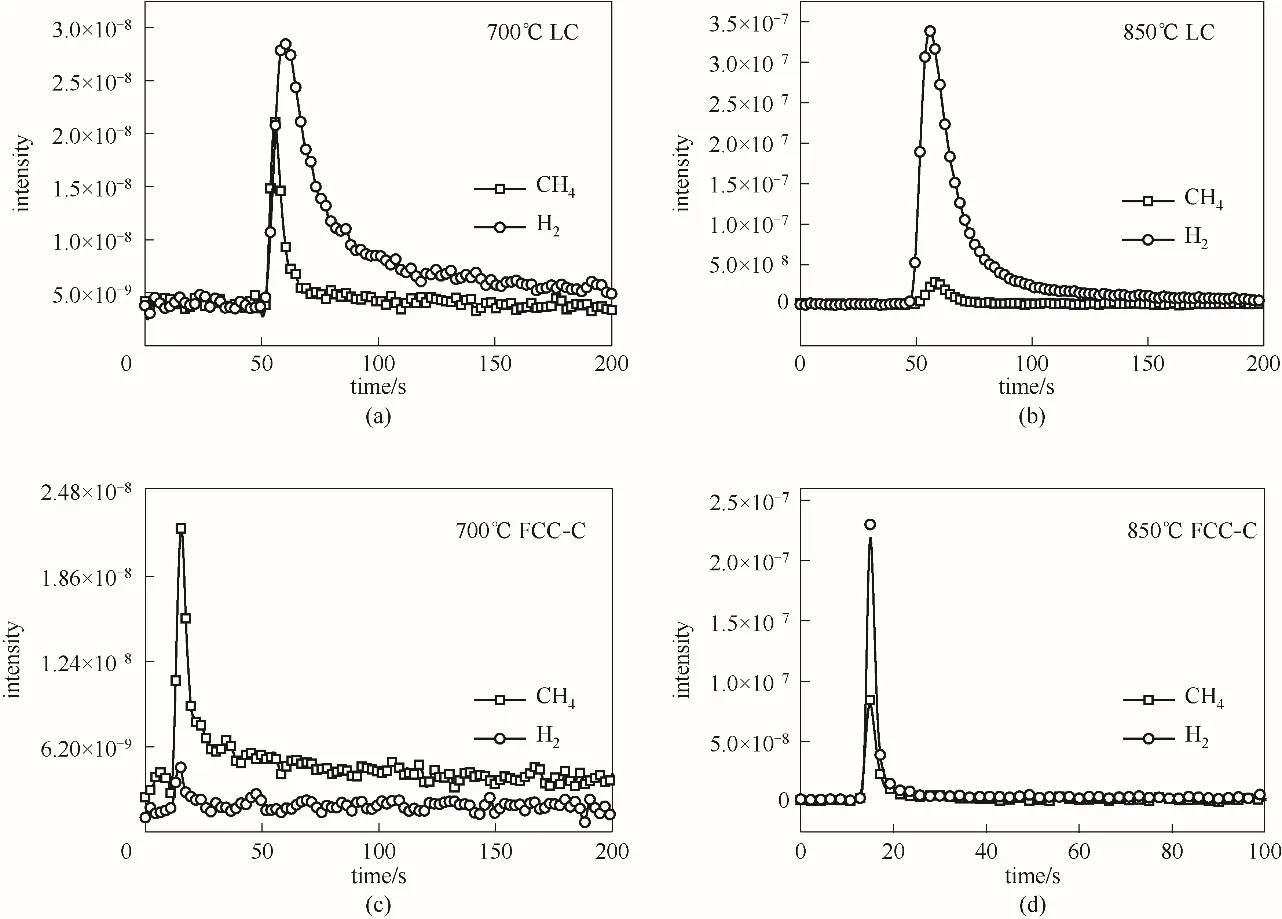

图3给出分别以FCC催化剂和褐煤焦为流化介质,在不同温度下H2与CH4质谱曲线随时间的变化规律。可以看出,随着温度升高,气体释放量上升,可见温度是影响萘裂解的最重要因素。褐煤焦作为床料时,在较低的700℃温度下,生成H2与CH4的速率都较慢,生成时间的差异不明显。在较高的850℃温度下,H2的释放早于CH4。萘作为多环芳烃,键能较大,断裂开环的难度较大,高温下缩合反应加快。因此,H2生成的时间先于CH4。FCC催化剂作为床料时,在700℃和850℃温度下CH4与H2基本都是同时释出,其主要原因是在流化状态下接触反应时间很短,FCC-C作为强酸性催化剂能够保证萘催化裂解快速生成释放H2与CH4,受温度影响较小。

表4 常用的19种机理函数模型Table 4 Typical reaction mechanisms for heterogeneous solid-state reaction

焦油在惰性气氛下发生的主要反应有:

由图3可知,两种床料在同一温度下,以褐煤焦作流化介质时,H2信号值明显升高。Devi等[24]以萘为模型化合物,研究了橄榄石作为生物质气化炉中焦油去除剂的催化特点,发现橄榄石表面Fe原子与产品气中的H2关系密切,Fe3+被H2还原成Fe原子,使橄榄石的催化活性增强。由表2可知,褐煤灰分中含有Fe2O3约6.52%,因此褐煤焦对于H2选择性较高,有利于提高气体产率[25]。相较于褐煤焦,FCC催化剂对CH4的促进效果更显著。850℃时,H2在两种床料作用下均有大幅度上升,说明此时反应以缩合反应为主。与FCC-C载体相比,850℃时,CH4在LC作用下,上升趋势较为缓和,在一定程度上表明不同载体上各类小分子气体的生成路径存在差异。

图4为催化裂解过程中气态产物转化率与反应时间的关系。同一床料下,不同气体的反应时间存在差异。以FCC-C和褐煤焦作床料时,H2在4~30 s内迅速增加,CH4在8~20 s迅速增加,然后趋于稳定。这是由于在微型流化床中传热传质速率很高,萘在进入反应区时迅速达到预定的温度,因此萘在反应较短时间内快速升温并发生反应,表明MFBRA中的反应主要以反应动力学控制为主,能够降低扩散的控制范围。反应温度是影响裂解气释放的重要因素,随着温度升高,达到相同转化率所需时间逐渐缩短,这是化学反应速率和物理扩散速率同时增大的结果。以FCC-C作为床料时,明显比以褐煤焦作为床料时反应速度更快、反应时间更短。

图3 不同流化介质下H2与CH4释放规律Fig.3 The releasing characteristics of H 2 and CH4 under different materials

图4 不同温度和流化介质下H2和CH4转化率与时间的关系Fig.4 Conversion of H2 vs.time and temperature using different materials

图5 不同温度下H2和CH4反应速率与转化率的关系Fig.5 d X/d t vs.X for H2 and CH4 at different temperatures

根据气体转化率得到在700~850℃区间内气体转化速率与转化率的关系,如图5所示。在不同温度和床料条件下,所有曲线都呈现先上升后下降的趋势。每种气体的反应速率都在转化率为0.43之前达到了最大值,但不同气体生成最大反应速率时对应的转化率数值不同。随着温度的上升,两种气体在不同床料下的反应速率都逐渐提高。以FCC-C作床料时,H2在转化率为0.42时达到最大反应速率,而在以褐煤焦做床料时,在转化率为0.2时达到最大反应速率。在FCC-C作床料时,CH4反应速率在转化率为0.4时达到最大,而以褐煤焦作为床料时的最大反应速率在转化率为0.35处。

以FCC-C作床料时两种气体最大反应速率均大于褐煤焦。这是因为FCC-C的活性位主要是硅铝沸石分子筛产生的酸性,萘进入反应器后迅速与催化剂表面接触,反应立即开始,随着催化剂表面活性的丧失,萘分子逐渐向催化剂内表面扩散,由于FCC-C形状规则,扩散迅速完成,反应时间很短。褐煤焦是一种多孔碳基质,催化活性主要归因于以下4个方面:(1)比表面积,非均相催化反应发生在固体表面,比表面积是活性的关键因素[26];(2)表面官能团,焦的催化性能部分是由于表面的官能团,例如含氧官能团可吸附极性分子,酸性位可用于催化C—C键和C—H键的断裂;(3)碱金属与碱土金属氧化物,煤焦灰分中含有CaO 34.46%、Fe2O36.52%,实验证明,Fe、Ca具有重整重质焦油的能力[27],Ca元素使得焦油被焦炭吸附后难以二次脱附[28];(4)孔隙大小分布,焦油分子必须从气相移动到炭颗粒的外表面,然后扩散到孔内表面进行催化裂化,焦炭的活性位多位于微孔结构中,反应速率受中孔表面积的制约[29]。

2.2 Friedman法计算动力学参数

图6显示了根据Friedman法,单个气体由ln(dX/dt)与1/T在不同转化率下拟合而成的线性关系,由斜率计算得到该转化率下的活化能。反应在第一和最后阶段受反应物加热及扩散的影响,活化能变化明显。本征反应的活化能取X=0.2~0.8的平均值[30]。计算得到的活化能与相关系数的平方(R2)如表5所示。以FCC-C为床料生成H2的平均活化能为54.8 kJ/mol,CH4的平均活化能为93.1 kJ/mol,而以褐煤焦为床料生成H2的活化能稍低一些,为47.6 kJ/mol,CH4活化能为73.3 kJ/mol。CH4的活化能普遍高于H2的活化能,说明与H2相比,萘裂解生成CH4的难度相对较大。活化能的本质是指发生某个反应所需能量的最小值。H2与CH4等不同气体组分反应生成的活化能差别表明,两种气体生成难度的差别。与此同时,在FCC催化剂和褐煤半焦两种载体上面进行裂解反应活化能数值的变化说明,在不同载体上气体生成路径或载体作用特性存在差别。

图6 褐煤半焦与FCC催化剂用于萘裂解过程的动力学数据求取Fig.6 Kinetics analysis of lignite char and FCCcatalyst as bed materials for naphthalene cracking

表5 Friedman法计算活化能Table 5 Activation energies by the Friedman method

由图6可知,与褐煤焦相比较,以FCC-C为床料时,反应速度明显更快,然而气体活化能值却较高。可能主要有以下原因:一是褐煤焦比表面积大于FCC-C,Buentello-Montoya等[26]对比了模型化合物甲苯、苯、萘在不同类型的焦炭催化作用下的活化能值,发现当焦炭的比表面积越大时,其活化能值越低;二是FCC-C酸性位点密度较高,与焦炭催化活性相比,沸石在焦油裂解中的活性与其较大的比表面积、较大的孔径和较高的酸性位点密度有关[31]。与褐煤焦相比,FCC-C在比表面积方面不占优势,作为一种沸石硅铝分子筛,FCC-C酸性位点密度却是远大于褐煤焦的酸性位点密度。焦炭通过堵塞FCC催化剂孔道降低了分子筛的表面积、微孔体积和相应的催化活性位点,使得在同样的进料量下,以FCC-C为床料时反应较先结束,褐煤焦作为床料时,反应时间更长且H2释放量更多。碳基催化剂也由于其中性或弱碱性的特性,在抗积炭和重金属失活方面优于固体酸性催化剂[32]。因此,焦油通过褐煤焦表面发达的孔结构被吸附到酸碱活性位点(包括含氧官能团、AAEM类金属氧化物催化剂),催化剂的抗失活能力更强,促使焦油分子在高温下断裂。

2.3 积分法计算动力学参数

褐煤焦和FCC-C催化裂解焦油模型化合物萘属于非均相催化反应。Gai等[33]利用微型流化床研究了苯酚热裂解动力学,发现H2和CH4符合三维扩散模型,CO和CO2则符合化学反应模型和收缩几何模型。对于所有等温条件下的实验,均可采用积分法从机理函数推导出活化能。根据式(8),将机理函数与反应时间进行拟合,确定了萘催化裂解最可能的机理函数G(X)。在19个反应模型中,以FCC-C为床料时,G(3)、G(6)和G(16)模型与H2释放曲线的拟合度较好,G(6)、G(7)和G(16)模型与CH4释放曲线的拟合度较好。以褐煤焦为床料时,H2释放曲线与G(2)、G(4)、G(19)拟合度较好,CH4释放曲线与G(4)、G(16)和G(19)的拟合度较好。图7所示为3种模型结果,可以更好地描述不同条件下微型流化床的等温测试数据,说明这3种机理函数对萘在不同床料下的催化裂解行为的描述是合理的。

表6和表7为代表性的机理函数模型计算所得的活化能值。根据积分法和Friedman法得到活化能值的接近性,可以从3种模型中确定最可能的反应机理。与表5的平均值相比,三维扩散(球形对称)模型可以用来描述以FCC-C为催化剂时H2的演化特征,成核与生长(n=2/3)模型可以用来描述以FCC-C为催化剂时CH4的演化特征。褐煤焦作为床料时,以收缩几何(圆柱形对称)模型求出的活化能与以无模型法求出的H2活化能接近,三维扩散(圆柱形对称)模型求出的活化能则与CH4活化能接近,表明两种催化剂对不同产物有不同的催化机理。进一步从拟合结果可以看出,FCC-C催化裂解萘生成小分子气体分别接近于三维扩散(球形对称)模型和成核与生长(n=2/3)模型的假定条件,表明具有规整球状颗粒的FCC-C在与萘分子反应的过程中,反应界面沿着三维方向由外向内各向同性地等速进行,随着反应的进行,催化剂各向同时生焦,直至反应结束。褐煤焦催化裂解萘生成小分子气体更加接近三维扩散(圆柱形对称)和收缩几何(圆柱形对称)两个模型的描述,表明褐煤焦与萘分子反应时,反应界面沿着三维方向进行,但速度并不一致。

图7 不同条件下3种典型机理函数拟合曲线Fig.7 The fitting of three typical mechanismfunctions with time under different conditions

表6 褐煤焦为载体裂解萘生成H 2和CH 4反应模型和动力学参数Table 6 Reaction models and kinetic parameters for H 2 and CH 4 in naphthalene pyrolysis using LC

表7 FCC催化剂为载体裂解萘生成H 2和CH 4反应模型和动力学参数Table 7 Reaction models and kinetic parameters for H 2 and CH 4 in naphthalene pyrolysis using FCC-C

3结 论

本文以萘作为生物质或煤焦油模型化合物,利用微型流化床研究了以FCC催化剂和褐煤焦为床料时,萘的催化裂解特性及动力学参数,所得主要结论如下。

(1)FCC催化剂和褐煤焦都对萘有明显的催化效果,均能够作为可用的流化反应床料用于典型焦油组分的催化裂解,并能够裂解获得H2与CH4等小分子产物,实现气体中焦油组分在相对较低温度下的催化转化并提高气体的热值。

(2)FCC催化剂与褐煤焦对不同气体的裂解反应选择性和生成难度有所不同。经过进一步动力学分析及模型拟合,得到褐煤焦和FCC催化剂裂解萘产生H2的活化能分别为47.6和54.8 kJ/mol,产生CH4的活化能分别为73.3和93.1 kJ/mol。

(3)两种不同床料条件下,拟合H2与CH4等小分子气体生成的模型机理函数不同。FCC催化剂催化裂解萘生成H2和CH4分别符合三维扩散(球形对称)模型和成核与生长(n=2/3)模型。褐煤焦催化裂解萘生成H2和CH4分别与收缩几何形状(圆柱形对称)和三维扩散(圆柱形对称)具有较好的拟合度。