混合润湿性图案化铜基表面冷凝换热性能研究

2021-06-03朱丹丹许雄文刘金平卢炯

朱丹丹,许雄文,2,刘金平,2,卢炯

(1华南理工大学电力学院,广东广州510641;2广东省能源高效清洁利用重点实验室,广东广州510640)

引 言

冷凝换热广泛应用于许多工业工程领域,如:发电厂凝汽器、制冷空调冷凝器等。固体表面上的冷凝换热存在两种形式:膜状凝结和珠状凝结。当冷凝液较好地润湿壁面时,冷凝过程易形成膜状凝结,冷凝表面的液膜会增大传热热阻。相比之下,珠状凝结能有效强化冷凝换热[1-2]。珠状凝结过程中,冷凝液珠的尺寸达到临界直径后,会在重力作用下脱落。液珠脱落时,将清扫其脱落路径上的其他液珠,并为蒸汽提供持续更新的冷凝表面[3-4]。珠状凝结可通过在无机金属或硅表面构筑疏水或超疏水表面的方式实现。其中,超疏水表面具有比疏水表面更高的液滴活动性。实验研究发现,在固体表面构筑柱状或针状等微纳结构形成的超疏水表面,能使微米级尺寸的液滴在合并之后发生自弹跳运动,并离开固体表面[5-7]。合理设计固体表面的微纳结构,还能使液滴在自弹跳运动中出现平行于固体表面的运动,清扫其平移运动路径上的其他冷凝液,加快冷凝液脱离表面的速率[8],强化冷凝换热。

构造超疏水表面的思路主要是增加固体表面微纳尺寸的粗糙结构。固体表面的粗糙结构能使液体在固体表面铺展时将空气滞留在粗糙结构凹槽内,使固、液两相间存在一层薄薄的气相层,从而增大固体表面表观接触角[9]。分子模拟研究表明,柱状粗糙表面会使纳米液滴在固体表面的接触角都增大[10]。在亲水金属基底表面构造超疏水表面的主要思路是先构造一层微纳级别的粗糙结构,然后再用低表面能物质对粗糙结构进行修饰[5,11]。对此,在金属表面构筑超疏水层的常见方法有:化学刻蚀法[12-13]、分子自组装膜法[14-15]、电镀法[16-17]和疏水涂层喷涂[18-19]等方式。当然,运用不同的表面处理方法得到的疏水/超疏水表面的耐用程度和传热也不相同。例如,用PTFE涂层制备的疏水表面的滴状冷凝效果和寿命取决于制备工艺和涂层厚度。涂层越厚,表面寿命越高,其传热系数与亲水表面传热系数相比的强化比越低;反之,寿命越低,强化比越高[2]。采用不同表面处理工艺的PTFE疏水表面强化比在1~28.6的范围,寿命为10~22000 h。再例如,用化学刻蚀法、电化学沉积法、水热法三种表面处理方法能分别得到接触角为151.9°、130.5°和124.7°的Cu(OH)2纳米线、C36H70CuO4纳米片及CuO纳米花疏水表面。实验表明仅Cu(OH)2纳米线和CuO纳米花结构表面在冷凝实验中能够维持稳定珠状冷凝,且传热实验后两种表面的性质能保持基本不变,其中,CuO纳米花结构表面传热性能最佳[20]。还有,用高温裂解法在紫铜基底上制备一层疏水性碳纳米管膜,其冷凝传热系数相比膜状冷凝提高3~4倍,热通量提高1倍[21]。而用高温蒸汽氧化、用过氧化氢腐蚀和正十八硫醇浸泡的方式在紫铜基表面制备的疏水性膜,其滴状冷凝传热量是膜状冷凝传热量的2~4倍[22]。可见,超疏水表面的制备工艺对其冷凝换热特性和实用性有重要的影响。

虽然,理论上超疏水表面具有比疏水表面更高的液滴活动性,但是这种活动性在冷凝过程中会被削弱。研究表明超疏水表面发生的液滴自弹跳运动仅在低冷凝换热热通量的情况下能被观察到[23]。同时,经历持续的冷凝换热过程(大换热温差下)的超疏水表面,其粗糙结构空隙中会存留冷凝液,弱化了超疏水表面珠状凝结的效果,导致超疏水表面珠状冷凝传热效率低于疏水表面[24]。除此之外,超疏水表面的冷凝成核壁垒较大,在相同的冷凝换热温差下成核密度低,削弱了冷凝换热能力[25]。

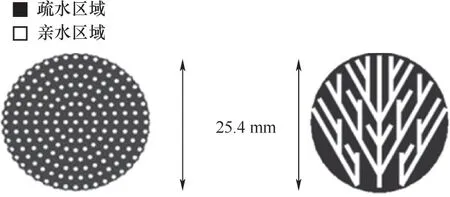

对此,人们提出了混合润湿性表面,该表面能有效地平衡超疏水表面在冷凝换热中存在的优缺点。合理的混合润湿性表面图案设计,构造一定比例的亲疏水区域,能有效地利用疏水区域高效的珠状凝结方式和亲水区域高效的冷凝水导流。即使疏水区域冷凝的珠状冷凝液在触碰到亲水区域后,在表面能差的作用下,被快速拖离疏水区域,并在亲水区域被导走,从而加速超疏水区域表面的更新。因此,对混合润湿性表面而言,合理的图案设计是强化冷凝换热的重要因素。Chatterjee等[26-27]在研究中提出了两种图案化混合润湿性表面。如图1所示,在疏水表面上构造点状圆形阵列排布的亲水区域和树枝状的亲水区域。实验结果表明:当图案中亲水圆点的直径为0.25 mm时,其冷凝传热系数相比全疏水表面高出约7.5%,而枝状图案排布冷凝传热系数与全疏水表面相比没有提高。Yang等[28]提出了一种倒V形的亲疏水混合润湿性表面图案,在大气压力下,该混合润湿性表面的冷凝传热系数分别是全疏水表面的1.03~1.09倍,全亲水表面的1.06~1.16倍。Derby等[29]在水力直径为1.06 mm,尺寸为0.56 mm×9.6 mm的细缝中构造四个图案不同但亲水区域占比面积相近的混合润湿性表面,其中,平行条纹图案表面冷凝传热系数高于枝状图案表面。Peng等[30]在铜表面构造平行条纹图案的混合润湿性表面,在常压下的蒸汽冷凝实验中,条纹图案混合润湿性表面存在最优的疏水区域宽度为0.55 mm,对应的最大冷凝液滴半径为0.25 mm。针对上述条纹图案的混合润湿性表面,理论研究认为珠状冷凝的最佳冷凝液珠直径与冷凝传热温差、膜状冷凝的区域宽度以及接触角有关,而与冷凝液的滞后接触角无关。最佳冷凝液珠的直径随着传热温差和膜状冷凝区域宽度的增加而增大,同时,随着冷凝液的接触角增大而减小[31]。另外,根据植物叶片疏水结构,Ghosh等[32-33]设计了楔形结构图案[图2(a)]表面,并在后期实验中进行改进[图2(b)][32-33]。结果表明,该楔形结构能有效限制冷凝液珠最大直径,并将冷凝液导走,冷凝传热系数高于全疏水表面,且改进后的楔形图案能更有效地排走冷凝液。Lo等[34]制作了以硅板为基底,带微米级凹槽的三维亲疏水混合性质表面:凹槽内为亲水结构,而突起的肋面则为疏水结构。该混合润湿性表面的三维结构能有效阻碍冷凝过程中液桥的形成,且在冷凝换热温差为18 K的条件下,获得了高达37 kW/(m2·K)的冷凝传热系数和655 kW/m2的热通量。另外,Alwazzan等[35-36]在水平管上制备了竖直条纹状的两种不同润湿性区域相间的疏水表面,在冷凝换热温差为9 K的条件下,条纹宽度设计最优的铜管其冷凝传热系数可以达到85 kW/m2,分别是膜状凝结和全珠状凝结的4.8倍和1.8倍。

图1 点状与树状混合润湿性表面示意图[27]Fig.1 Schematic diagramof the hybrid wettability surfaces with dots pattern and branches pattern[27]

总而言之,对混合润湿性表面的图案设计研究对强化冷凝换热有着重要的意义。本研究工作采用聚四氟乙烯纳米粒子涂层喷涂法制备超疏水表面,并应用到50 mm×100 mm的铜基板上,通过冷凝实验探究该超疏水表面的冷凝换热特点。同时,为了探究平行条纹图案的倾角对冷凝液动态运输过程和冷凝传热的影响,具有60°和90°倾角条纹图案的亲疏水相间混合润湿性表面也被用于本次研究工作中。本研究将根据实验数据给出不同图案聚四氟乙烯超疏水涂层表面冷凝换热特性,对混合润湿性表面冷凝理论发展及其图案设计具有一定的科学及工程意义。

图2 仿生楔形结构示意图[33]Fig.2 Schematic diagramof the bionic wedgestructure[33]

1 实验材料与设备

1.1 实验材料

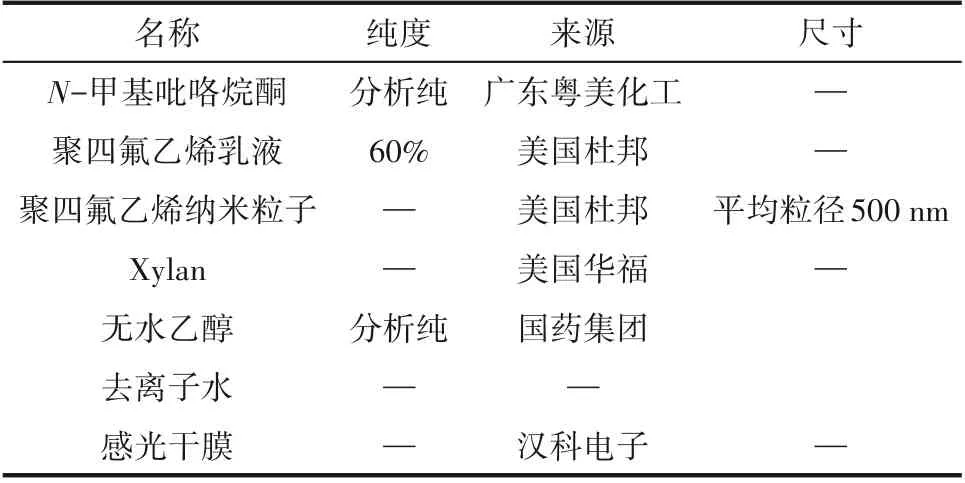

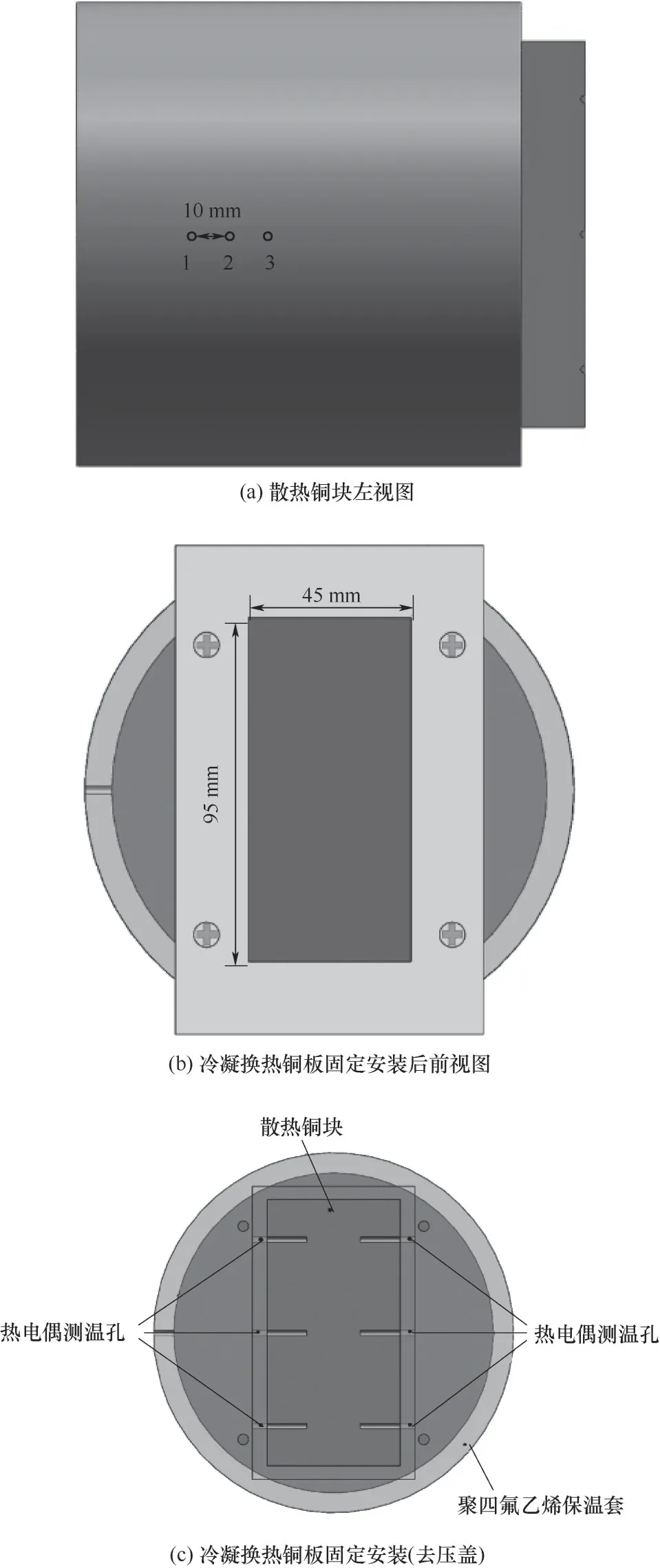

为了保证冷凝实验的一致性与可靠性,本研究的实验中所有的冷凝表面统一采用纯度为99.8%的紫铜板。考虑到实际用于冷凝换热过程的表面面积较大,导致用小尺寸表面进行实验的意义在一定程度上被削弱。因此,本实验统一采用长度100 mm,宽度50 mm,厚度2 mm的铜板作为冷凝实验基板,而实际换热面积为95 mm×45 mm。制作超疏水涂层的材料和设备分别如表1和表2所示。

表1 聚四氟乙烯纳米粒子超疏水涂层制作材料Table 1 Fabrication material of PTFE nanoparticle superhydrophobic coating

表2 聚四氟乙烯纳米粒子超疏水涂层制作设备Table 2 Fabrication equipment of PTFE nanoparticle superhydrophobic coating

1.2 冷凝实验表面制备

1.2.1 聚四氟乙烯纳米粒子超疏水涂层表面的制备 聚四氟乙烯(PTFE)具有良好的化学稳定性和耐腐蚀性,是良好的疏水材料。聚四氟乙烯乳液覆盖在铜基表面便能形成一层较好的保护层。然而,单纯地覆盖聚四氟乙烯涂层,并不能使表面达到超疏水效果,而且涂层在铜表面的黏附性也较差。因此,研究学者多采用在涂料乳液中加入纳米粒子的方法对乳液改性,增强涂层的黏附性和疏水性等。在本研究中,为了制备PTFE超疏水表面,涂料加入了平均粒径为500 nm的聚四氟乙烯纳米颗粒。

聚四氟乙烯纳米粒子超疏水涂层的制备过程如下。首先,用300目(粒径42μm)的砂纸将紫铜基板打磨平整,按顺序将基板依次放入去离子水、无水乙醇、去离子水、稀盐酸(1 mol/L)和去离子水中超声清洗各2 min以去除在紫铜基板表面附着的颗粒物、污垢和有机物,随后用氮气吹干备用。然后,将聚四氟乙烯乳液、Xylan黑色涂料以及聚四氟乙烯纳米粒子分别按25%、25%和50%的质量比混合,并用磁力搅拌器混合搅拌30 min。搅拌过程中根据涂料的黏度适当加入N-甲基吡咯烷酮溶剂进行稀释。搅拌后的涂料继续超声分散20 min,便可得到混合均匀的喷涂涂料。

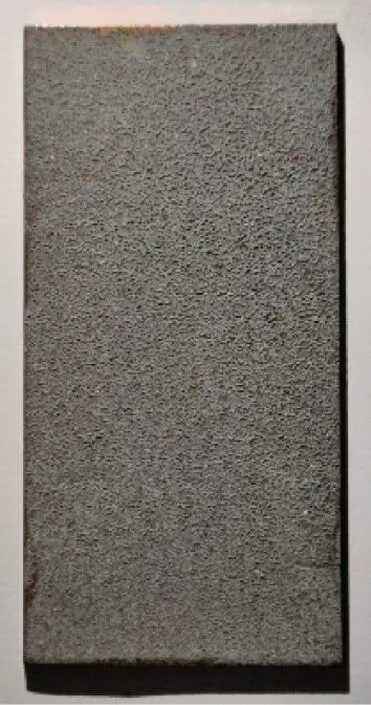

将上述备好的铜板铅垂放置并固定,在空气压力为0.5~0.6 MPa的条件下,用喷枪在距离铜板150 mm的位置,垂直于铜板喷涂制备好的涂料。喷涂完毕后,取下铜板,放入干燥箱中,加热至232℃,保温5 min后,退火至室温,便可得到覆盖聚四氟乙烯纳米粒子涂层的超疏水铜基表面(图3)。

图3 聚四氟乙烯纳米粒子涂层覆盖的超疏水表面Fig.3 The superhydrophobic surface coated by the PTFE nanoparticle

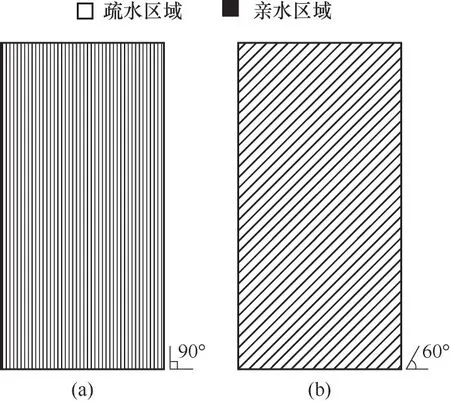

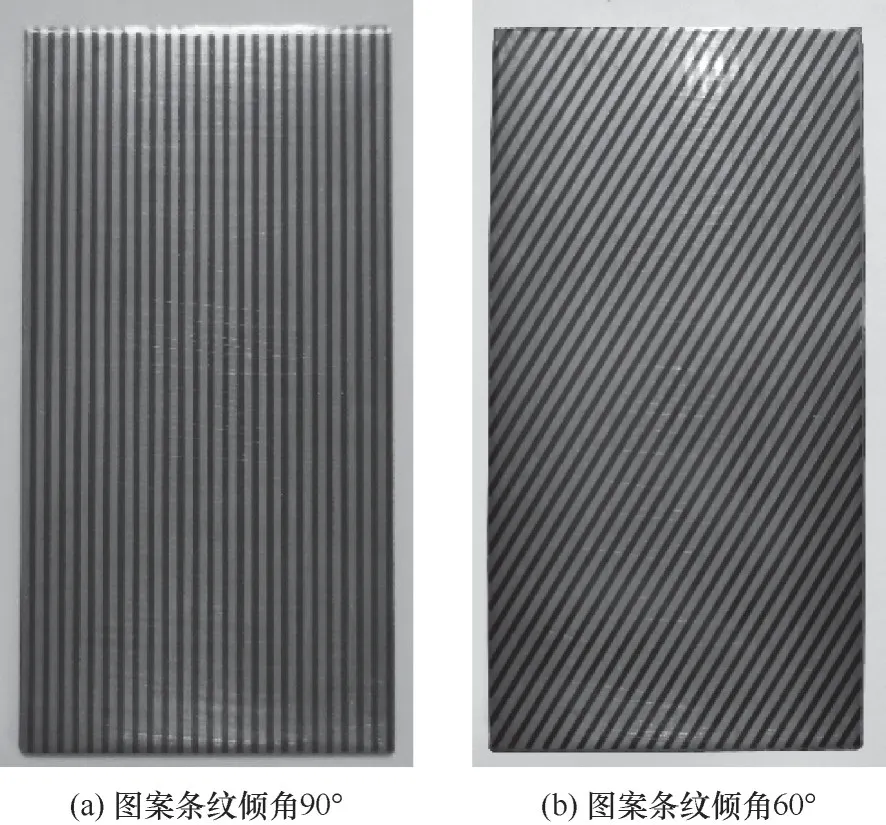

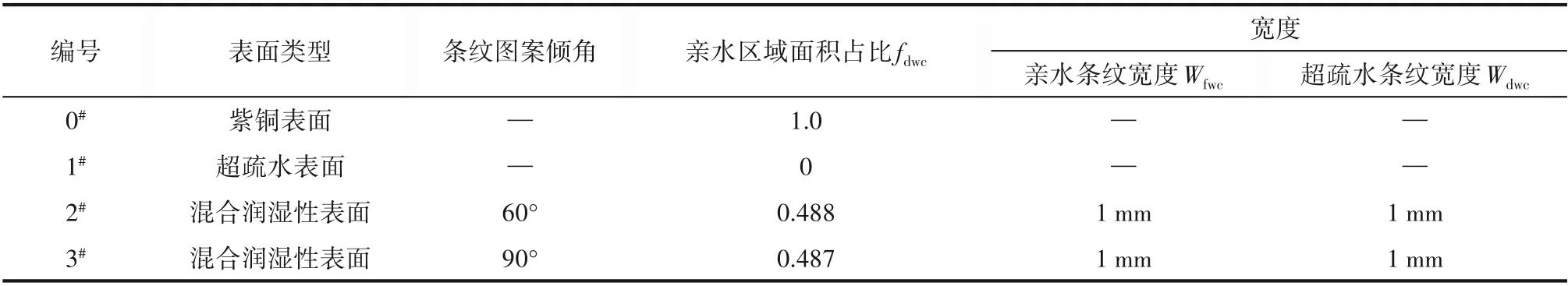

1.2.2 混合润湿性表面的制备 图4所示为混合润湿性表面图案的示意图,混合润湿性表面由超疏水条纹与亲水条纹组成。其中,白色区域所示是被聚四氟乙烯纳米粒子涂层覆盖的超疏水区域,黑色区域所示则是紫铜表面,每个超疏水区域都与两个亲水区域的条纹平行且相邻。图案条纹与基板的宽度方向呈一定角度,图4(a)所示的图案表面条纹与铜板宽度方向呈90°,图4(b)的图案表面条纹与铜板宽度方向呈60°。表3为实验表面的表面特征。考虑到制作流程的工艺和实用性,混合润湿性表面的亲、疏水区域的条纹宽度都为1 mm。两混合润湿性表面(表面2#和表面3#)的亲水区域面积占比相近,分别为48.8%和48.7%。

图4 混合润湿性表面图案的示意图Fig.4 Schematic diagram of the hybrid surfaces’patterns

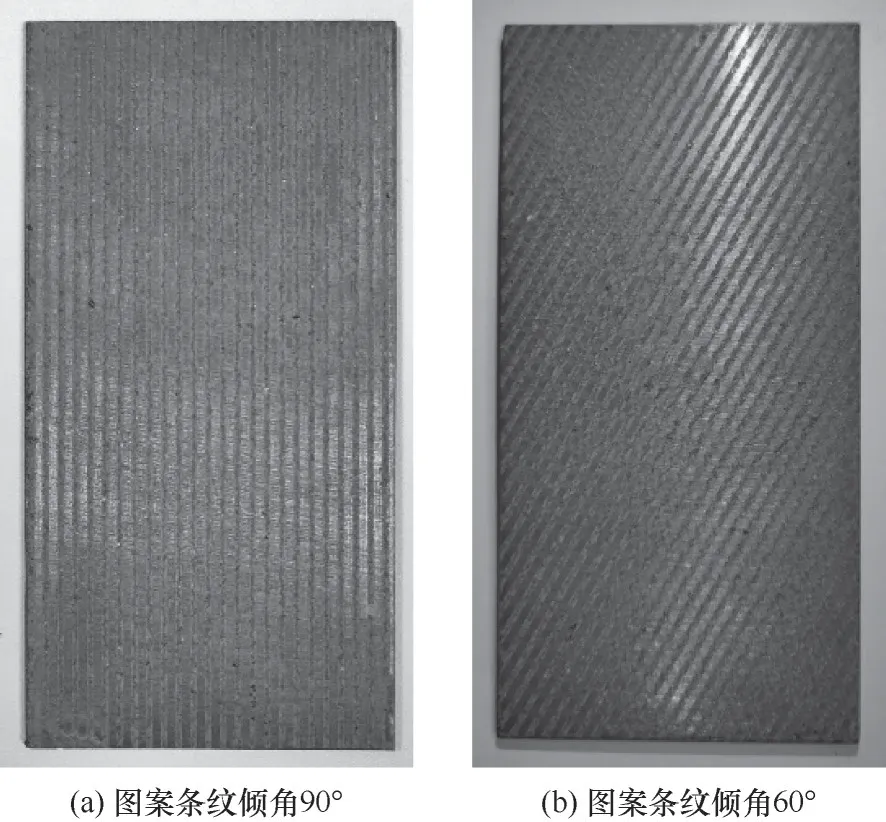

混合润湿性表面的具体制作流程如下:首先,用300目(粒径42μm)的砂纸将紫铜基板打磨平整,按顺序将紫铜基板依次放入去离子水、无水乙醇、去离子水、稀盐酸(1 mol/L)和去离子水中超声清洗各2 min以去除在紫铜基板表面附着的颗粒物、污垢和有机物,随后用氮气吹干备用。然后,将热转印机工作温度设置为80℃,并开机预热5 min。在清洁好的铜基表面上平整地贴上光刻胶干膜,将贴合好干膜的铜板放入热转印机,使干膜在其热压作用下紧紧地附着在铜板表面。随后,将如图4所示的图案用菲林打印机打印在透明胶片上。将印有黑色条纹图案的透明胶片放置在表面贴有干膜的铜基板表面上,并一起放入曝光机中。确保贴有干膜的铜板表面面向曝光机光源,并在带图案的透明胶片的保护下,曝光20 s。曝光后,铜基板上的干膜将发生变化,被透明胶片上黑色条纹保护的部分没有被紫外光源照射,将保持原有的性质不变,未被黑色条纹保护的部分将在紫外光源的照射下发生化学性质的改变——干膜变脆、变黑并更为紧密地附着在铜基表面上。紧接着将曝光后的铜板放入显影液中进行显影,在显影过程中,未被紫外光源照射的干膜被移除,被紫外光源照射到的部分依旧附着在铜板表面,并在后面的涂层喷涂过程中起到保护铜板的作用。图5为经过显影步骤后的紫铜基板表面,颜色偏浅部分为裸露的紫铜表面,并将在喷涂涂层的过程中被涂层附着,最后,变为超疏水区域;颜色偏暗部分为附着在紫铜表面起到保护作用的干膜,将在经过后续的脱模过程后变为亲水铜表面。显影后的铜板用去离子水清洗干净,氮气吹干,然后铅垂放置并固定,在空气压力为0.5~0.6 MPa的条件下,用喷枪在距离铜板150 mm的位置,垂直于铜板喷涂。喷涂完毕后,取下铜板,放入干燥箱中,60℃下烘干40 min以固化涂层。然后,待铜板冷却到室温后,将铜板放入脱模液中,让铜板上剩余的干膜在脱模液作用下被移除,露出喷涂过程中被保护的紫铜表面。完成脱模过程后的铜基板用去离子水清洗干净后,再次放入干燥箱中232℃固化10 min。退火至室温后取出,便能得到如图6所示的聚四氟乙烯纳米粒子超疏水表面与亲水紫铜表表面混合的混合润湿性表面。

图5 经过显影过程后的紫铜基板表面Fig.5 The cooper substrates after being applied to the development procedure

表3 冷凝实验所用表面特征Table 3 Characteristic of the experimental condensing surfaces

图6 制备好的具有倾斜条纹图案的混合润湿性表面Fig.6 The copper substrates with inclined stripes pattern and hybrid wettability

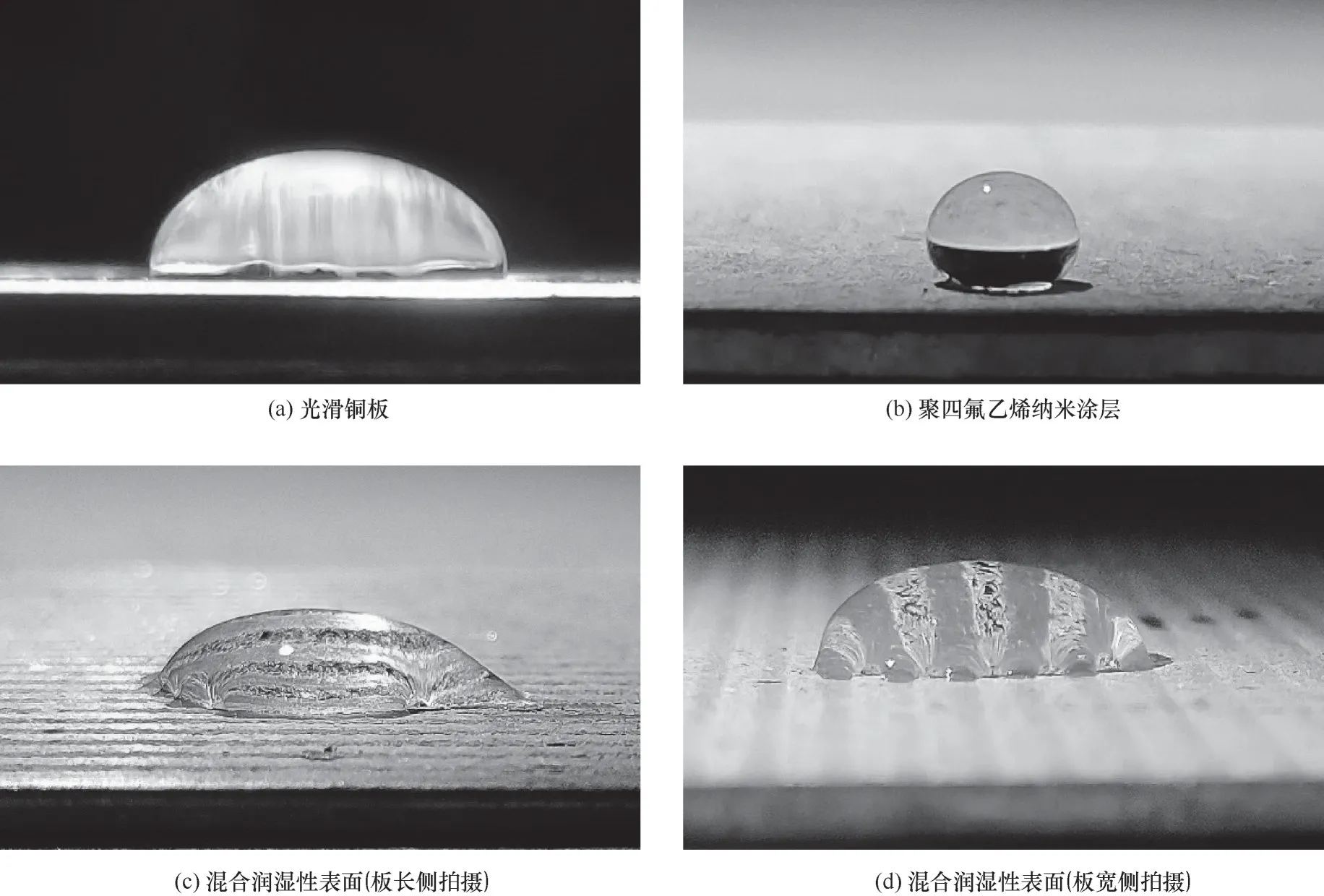

1.2.3 冷凝实验表面表征 图7为液滴在不同表面上所表现出来的润湿性特征,图7(a)为铜板的润湿性特征,表现为亲水性;图7(b)为聚四氟乙烯纳米涂层的润湿性特征,表现为超疏水;图7(c)、(d)都是混合润湿性表面的润湿性特征,图7(c)是从铜板长度方向进行拍摄得到,可以看到,液滴在沿铜板长度方向没有超疏水条纹的限制并在此方向上能较好地润湿表面,而图7(d)是从铜板宽度方向进行拍摄得到,可以观察到,液滴在铜板宽度方向的延展性与润湿性受到超疏水区域条纹的限制。

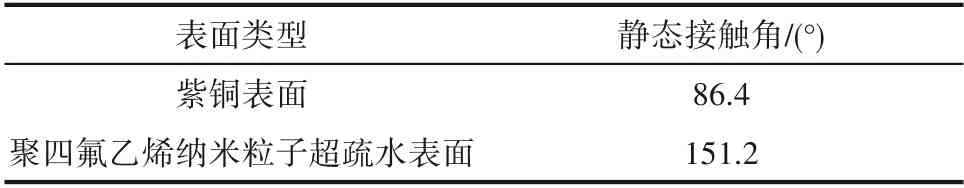

图8为接触角测量仪(Dataphysics,OCA40 Micro)测得的紫铜表面以及聚四氟乙烯超疏水涂层表面的接触角。用于接触角测量的液滴体积为3 μl,两种表面的接触角如表4所示,其中,紫铜表面测得静态接触角平均值为86.4°,超疏水表面测得静态接触角平均值为151.2°。

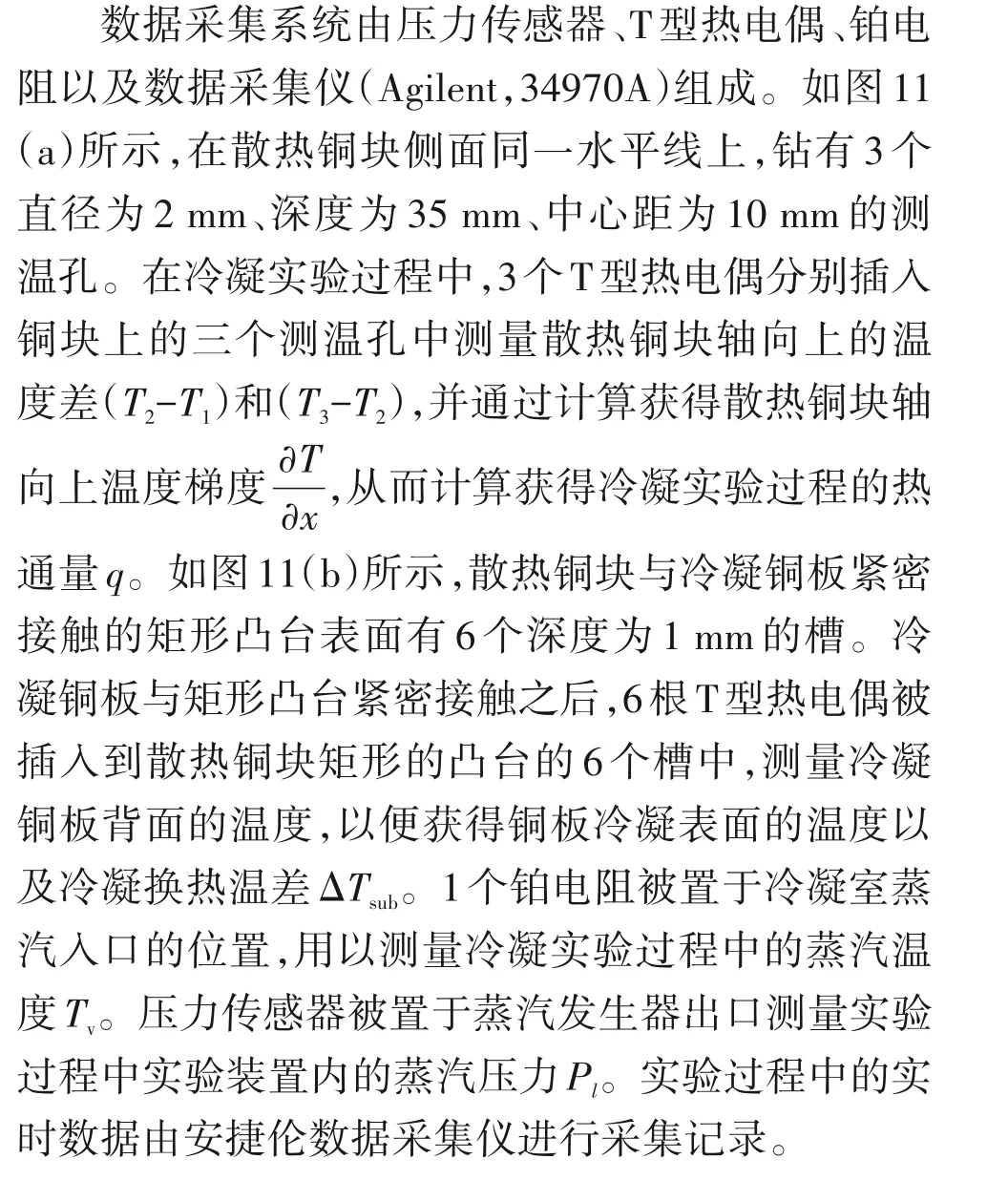

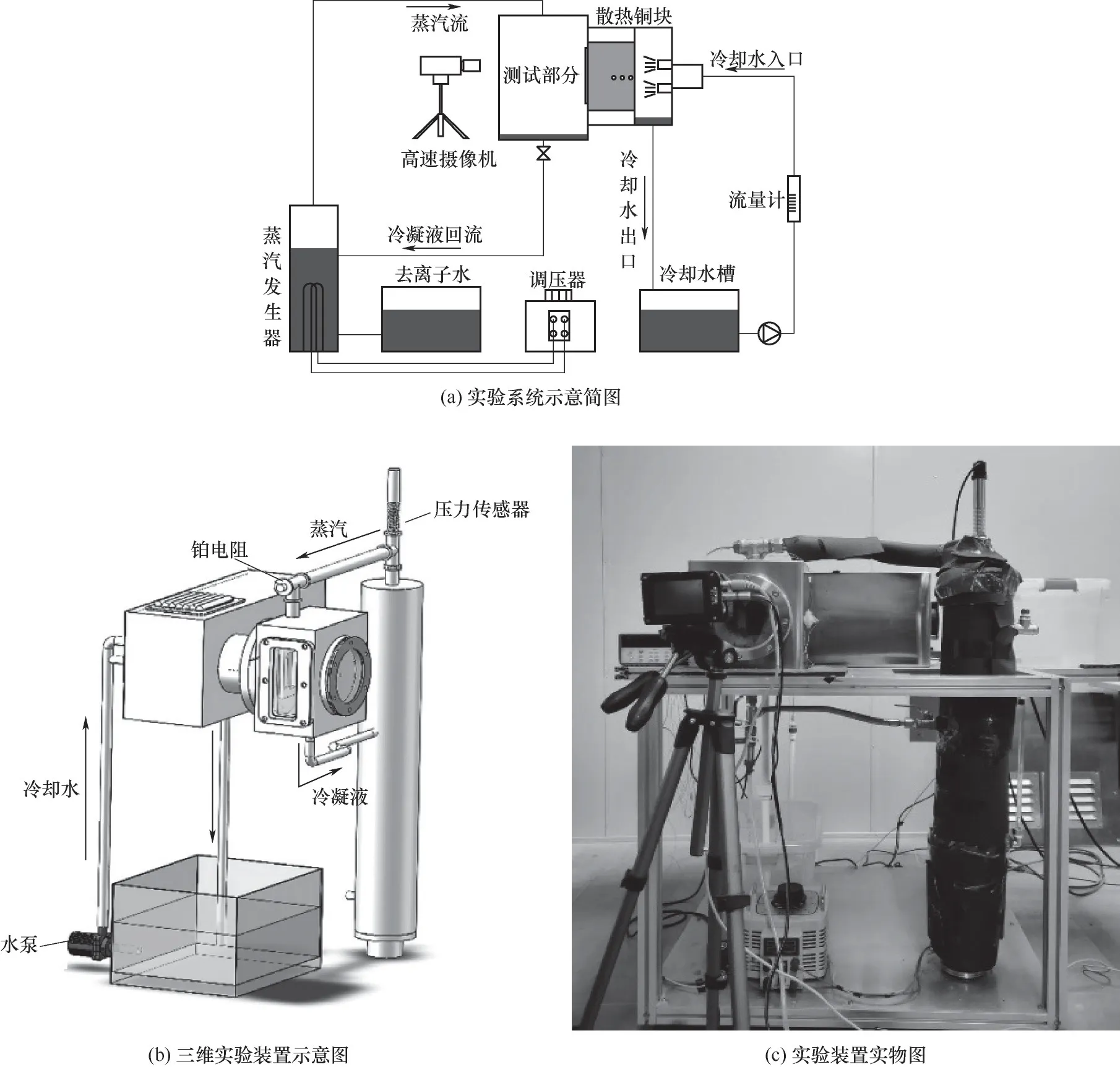

图9为使用场发射扫描电子显微镜(ZEISS,MERLIN)对打磨后的铜板表面与聚四氟乙烯纳米粒子涂层超疏水表面的形貌表征。图9(a)、(b)是打磨后的铜板表面,在放大500倍的情况下可观察到其表面的不平整结构。图9(c)~(e)为超疏水涂层的形貌表征,在放大500倍情况下,可以观察到涂层的厚度存在不均匀性,在放大到10000倍和30000倍的情况下,可以观察到分布在涂层中的椭球体聚四氟乙烯纳米颗粒,纳米颗粒在铜板表面较为均匀地分布与堆叠。纳米颗粒的堆叠给铜板表面增加了粗糙度,且颗粒之间存在纳米级别的缝隙,这些缝隙将使液滴在润湿涂层表面的时候存留一定量的空气,使液体在涂层表面的润湿模型为Cassie润湿模型,从而实现水在聚四氟乙烯涂层表面的超疏水润湿特性。

表4 光滑铜表面与超疏水表面的接触角Table 4 Contact angles of cooper surface and superhydrophobic surface

图7 不同表面的润湿性特征Fig.7 Wettability characteristic of the experimental surfaces

图8 不同表面的接触角Fig.8 Contact angle of the experimental surfaces

1.3 实验装置与流程

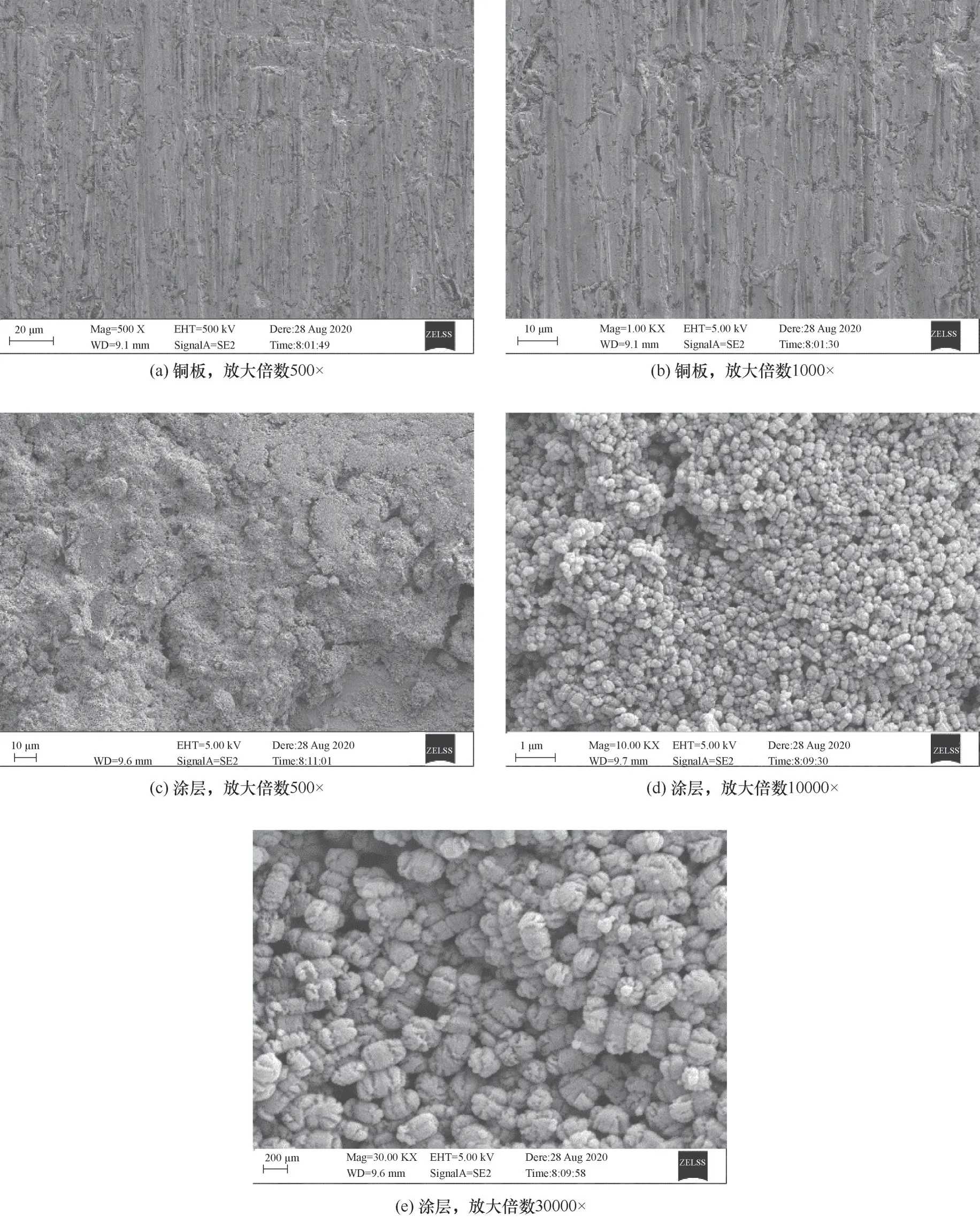

1.3.1 实验装置 图10为冷凝实验系统示意简图以及冷凝实验系统的实物图,冷凝实验系统由四个部分组成,分别是:蒸汽发生段、冷凝段、喷淋水冷却段和数据采集系统。

蒸汽发生段由一个直径为25 cm的圆柱形容器构成,容器的底部嵌入一个最大功率为3kW的电加热棒,加热功率由调压器控制,调节范围为0~3 kW。蒸汽发生器出口处放置一个压力传感器(SISEN,K09),以测量冷凝实验系统内的蒸汽压力,保证蒸汽发生段为整个冷凝系统稳定地提供维持系统压力约0.104 MPa(微正压)的蒸汽量。

蒸汽发生段产生的蒸汽,通过直径为30 mm的蒸汽管道后,被运送到尺寸为260 mm×220 mm×280 mm的长方体冷凝室内,蒸汽在冷凝室内将接触换热表面并发生冷凝。冷凝过程产生的冷凝水在重力作用下,流到冷凝室的底部,并通过直径为20 mm的冷凝水管道回流到蒸汽发生容器中。

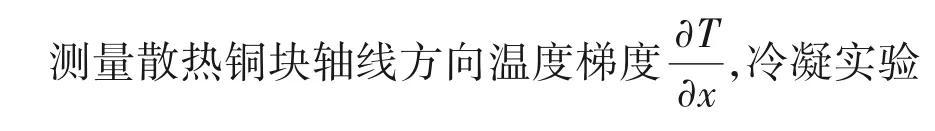

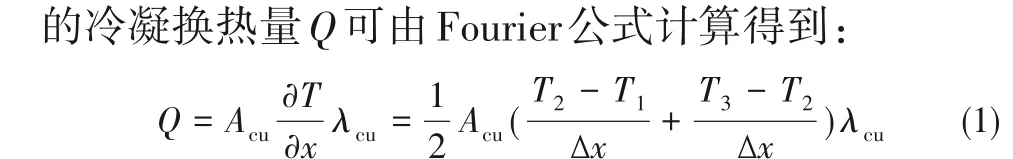

喷淋水冷却段由一个散热铜块、两个雾化喷头、一个散热风扇以及冷却水水箱构成。如图11所示,散热铜块的前半部分为50 mm×100 mm的矩形凸台,后半部分为直径12 cm的圆柱体。冷凝换热铜板被聚四氟乙烯压盖按压在散热铜块的矩形凸台上,再由四颗螺钉固定压紧。固定螺钉拧紧后,用绝热胶将其密封起来,防止热量通过螺钉散失。冷凝换热铜板与散热铜块之间涂有热导率为1.2 W/(m·K)的导热硅脂,保证冷凝铜板与散热铜块之间的连接紧密。整个散热铜块外层包裹厚度约为5 mm聚四氟乙烯绝热套材料,为防止冷凝散热量沿铜块的径向进行传导,冷凝实验过程中,蒸汽在冷凝换热铜板表面进行冷凝,热量从铜板换热面向铜板背面进行传导,依次经过导热硅脂和散热铜块,最后,由冷却水的喷淋蒸发过程将热量带走。

图9 打磨后的铜板与聚四氟乙烯纳米粒子超疏水涂层表面的SEM表征Fig.9 SEM of theexperimental copper substrate and the PTFEnanoparticle coating

冷凝实验过程的现象由高速摄像机(Phantom,Miro Ex4)通过冷凝室前方直径为135 mm的玻璃视窗进行拍摄记录。实验过程中,蒸汽发生装置、冷凝室以及所有的蒸汽、冷凝液运输管道都由保温材料包裹以减少热量从除冷凝实验表面外的其他位置散失。

图10 实验装置Fig.10 Experimental setup

1.3.2 实验流程 实验过程中不凝性气体的存在将会阻碍蒸汽与冷凝表面的接触,增大冷凝换热热阻,降低冷凝换热效率。因此,冷凝实验装置内部需要先进行不凝性气体的排气过程,以保证没有不凝性气体的存在。实验开始前,先将去离子水注入蒸汽发生装置内,并通过液位计观察蒸汽发生器内的液位情况,确保液位能没过电加热棒,防止加热棒在工作过程中干烧。注入去离子水后,打开冷凝室的冷凝液出口阀门,以及其与大气连通管的阀门,关闭冷凝液回流到蒸汽发生器的入口阀门,打开电加热棒功率调节到1.5 kW进行加热。持续生成的蒸汽将逐渐充满整个冷凝实验系统,待产生的蒸汽形成较高的正压后,打开冷凝室的冷凝液出口阀门,以及其与大气连通管的阀门,利用持续产生的蒸汽将装置内的不凝性气体排挤出,该过程持续10 min。然后,关闭冷凝室的冷凝液出口阀门,打开冷凝液回流到蒸汽发生器的入口阀门,冷凝室的冷凝液出口与大气连通管的阀门保持打开,此时排挤冷凝液回流管段内的空气,此过程持续10 min,确保实验装置中不凝气的完全排出。

完成上述排气操作流程后,关闭系统冷凝室的冷凝液出口与大气连通管阀门,打开从冷凝室到蒸汽发生器的冷凝液回水管道的全部阀门,冷凝系统开始循环。此时,降低电加热棒加热功率,使压力传感器测得的Pl维持在某一稳定微正压的状态,防止空气渗入,此系统状态维持5 min。然后,打开冷却喷淋系统(冷却水雾化喷头以及散热风扇),调高蒸汽发生器的加热功率,通过调节冷却水喷淋流量以及散热风扇的风量来实现冷凝表面冷凝换热温差ΔTsub的调节。每个ΔTsub下,系统参数稳定维持10 min之后,才开始记录实验数据,每组实验数据取20个测量点,且每个ΔTsub做3次重复实验。冷凝实验过程中始终保持微正压的状态,保证冷凝装置内没有不凝气渗入。

1.4 实验数据处理

图11 冷凝换热铜板的固定安装和散热方式示意图Fig.11 Schematic diagram of the installation method and the heat dissipation of the condensation cooper substrates

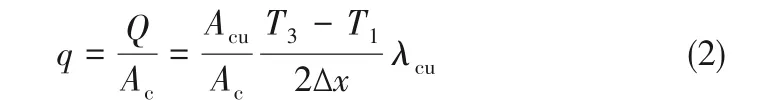

式中,Acu为散热铜块圆柱体的截面面积,λcu为紫铜的热导率。冷凝过程中,冷凝换热表面的热通量q可以由式(2)计算得到:

式中,Ac为实验铜板的冷凝换热面积,Δx为散热铜块圆柱体侧面测温孔的中心距。冷凝换热面的壁温Tw可由铜板背面壁温Tw,b计算得到:

式中,Δl为实验铜板的板厚。但是,由于铜板背面的壁温Tw,b是由插入与实验铜板紧密贴合的散热铜块表面凹槽内的热电偶测得,测温热电偶与实验铜板之间存在无法完全紧密接触的情况。因此,考虑测温热电偶与铜板背面存在接触热阻R,且认为每组实验中R为定值。接触热阻R是根据考虑上接触热阻后,光滑铜板的膜状凝结实验结果与Nusselt膜状凝结理论值吻合的原则进行确定。对此,Tw,b可以表示为:

式中,Tw,b(m)为实验过程中铜板测温热电偶测得的温度,而Tw,b为铜板背面实际壁温。联立式(3)与式(4),可得Tw表达式:

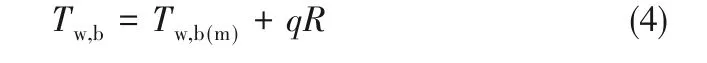

根据测温装置给出的测量精度范围,得到冷凝实验中各测量不确定度,如表5所示。

表5 实验测量不确定度Table 5 The uncertainty of the experimental measurement

2 实验结果与讨论

2.1 冷凝实验条件

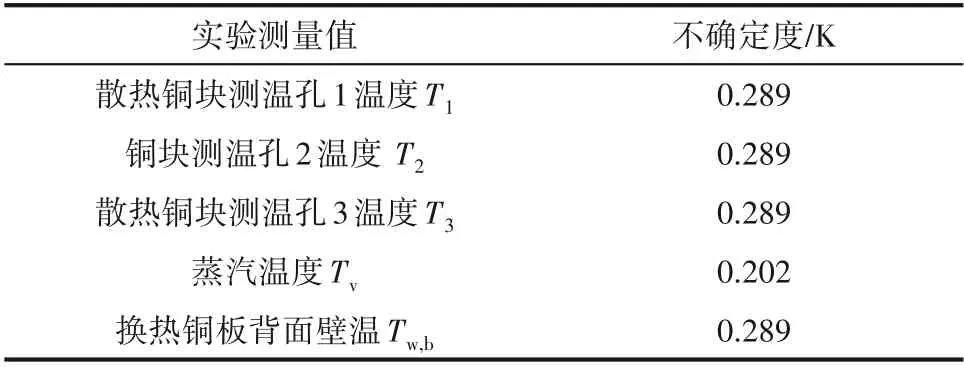

图12 冷凝实验过程测得蒸汽温度与冷凝压力随时间的变化Fig.12 Vapor temperature and condensation pressure changes with time during experiments

图12为实验过程中测得的冷凝室内蒸汽温度与压力随时间的变化。从图中可看出,实验过程中冷凝室内的压力始终大于101.325 kPa,维持微正压的状态。同时,蒸汽饱和温度始终在100℃附近,且略大于100℃。实验过程中,测得的冷凝室压力随时间会有略微的波动,蒸汽温度的波动趋势与测得冷凝室内压力波动的趋势相同,可确保实验过程不漏入不凝性空气。

2.2 不同表面上的冷凝实验现象

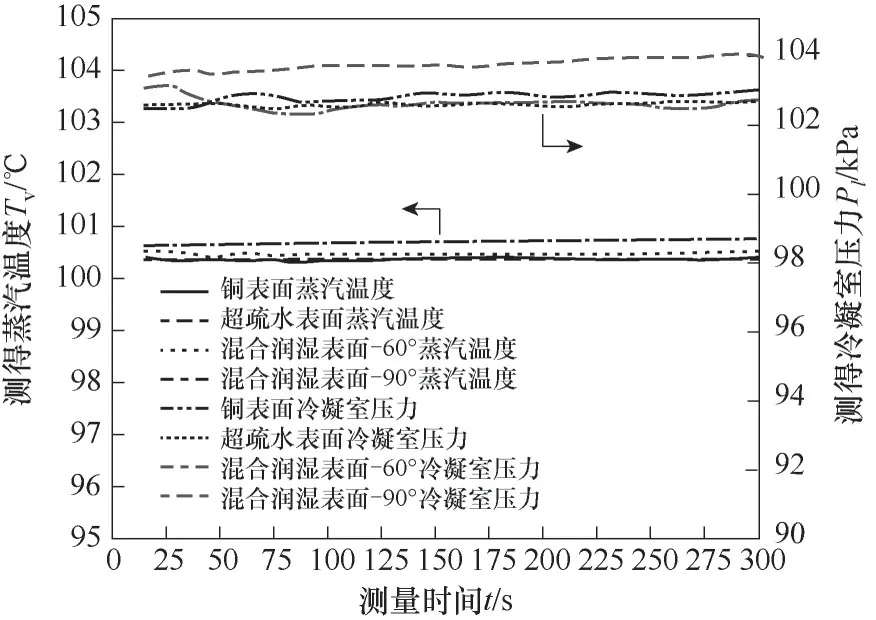

图13为实验表面在冷凝换热过程中的冷凝现象。图13(a)为ΔTsub分别是5、9和14 K的紫铜表面冷凝换热现象。从图中可看出,ΔTsub从5 K到14 K的变化过程中,铜板表面被液膜覆盖的区域没有明显的变化。然而,从高速摄像机拍摄到的动态画面中可观察到灯光照射下液膜的动态特征——随着冷凝换热温差的增大,铜表面冷凝液膜的流动速度明显增加,液膜的波动性增加,液膜厚度也明显增大。

图13(b)是ΔTsub分别为5、9和15 K时超疏水表面的冷凝现象——典型的珠状凝结。实验现象表明:液滴在超疏水表面冷凝成核,随着冷凝过程持续进行,液珠的直径不断增大,并不断与相邻液滴接触发生合并,脱落。但是,超疏水表面生成的冷凝液滴在冷凝面上有明显的“钉扎效应”,液珠与超疏水表面的润湿表现为Wenzel润湿模式。即冷凝液珠更为紧密地附着在冷凝面上,需要在较大的重力作用下才能脱离壁面。因此,冷凝液珠脱离壁面的临界直径增大,实验中观察到超疏水表面冷凝液滴的最大直径可达到3.99 mm。从图中也可以看到,超疏水表面无论在大冷凝换热温差下,还是小冷凝换热温差下都布满冷凝液珠,液珠仅在重力作用下,或者被其他滚落的液珠合并才得以脱离表面,使得冷凝表面得以更新,如图13(b)所示,冷凝液滴的脱落路径颜色变暗,即液滴脱落的过程扫落了其他液滴。实验还发现,在冷凝换热温差较高的情况下,冷凝换热热通量较大,液滴的成长速度和脱落速率加快,使冷凝表面的更新速率加快。冷凝实验过程中,并未观察到冷凝液滴由合并驱动的自跳跃现象。

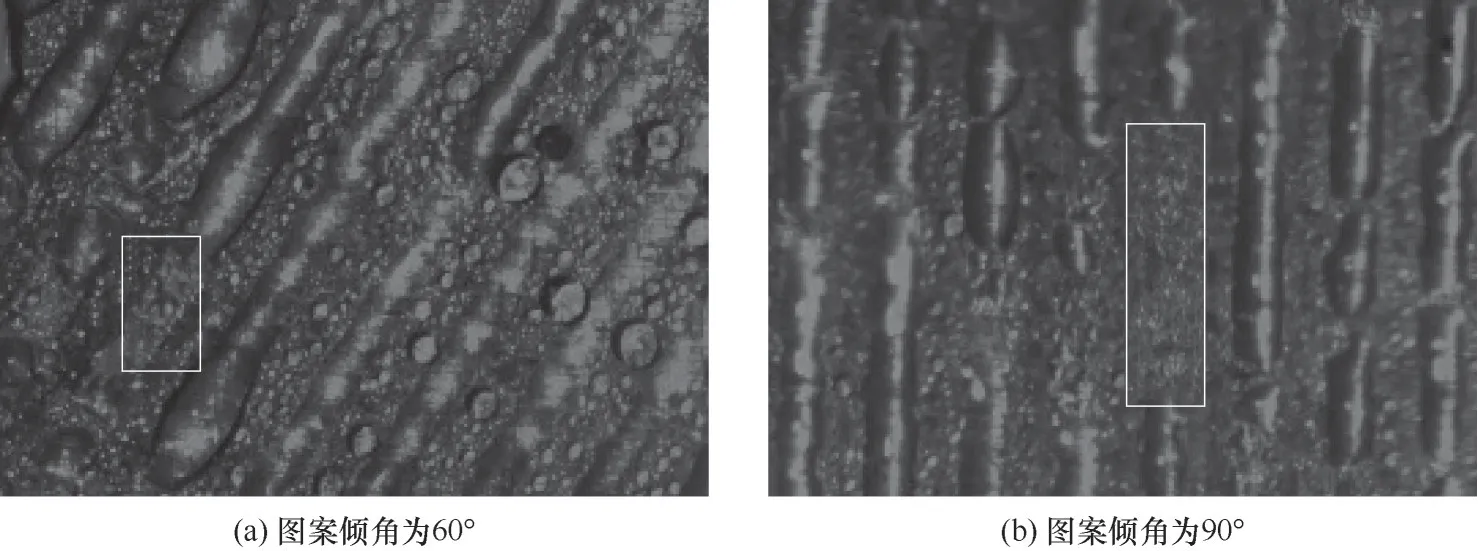

图13(c)、(d)分别为两种混合润湿性表面在冷凝换热温差为5~15 K条件下的冷凝换热现象。冷凝过程中,混合润湿性表面超疏水区域的冷凝液珠的尺寸能被有效控制,实验过程中没有观察到液珠直径大于疏水条纹宽度(1 mm)的情况。疏水区域上,小液珠随着冷凝持续进行而发生相互合并,较大的液珠则容易触碰到亲水区域边缘,如图14所示,在超疏水区域冷凝成核的部分液滴,在边缘触碰到亲水区域时,被瞬间拉到亲水区域中,并被快速地导走。实验过程中还观察到,当亲水区域的冷凝液刚被导离,该区域将迅速形成珠状凝结(图15)。随着冷凝过程的持续进行,冷凝液滴不断与(亲水区域或疏水区域的)其他液滴合并,并快速成膜状覆盖亲水区域,最终形成较大尺寸的挂珠(图16)。亲水区域形成的冷凝液挂珠的尺寸甚至超过亲水区域宽度。

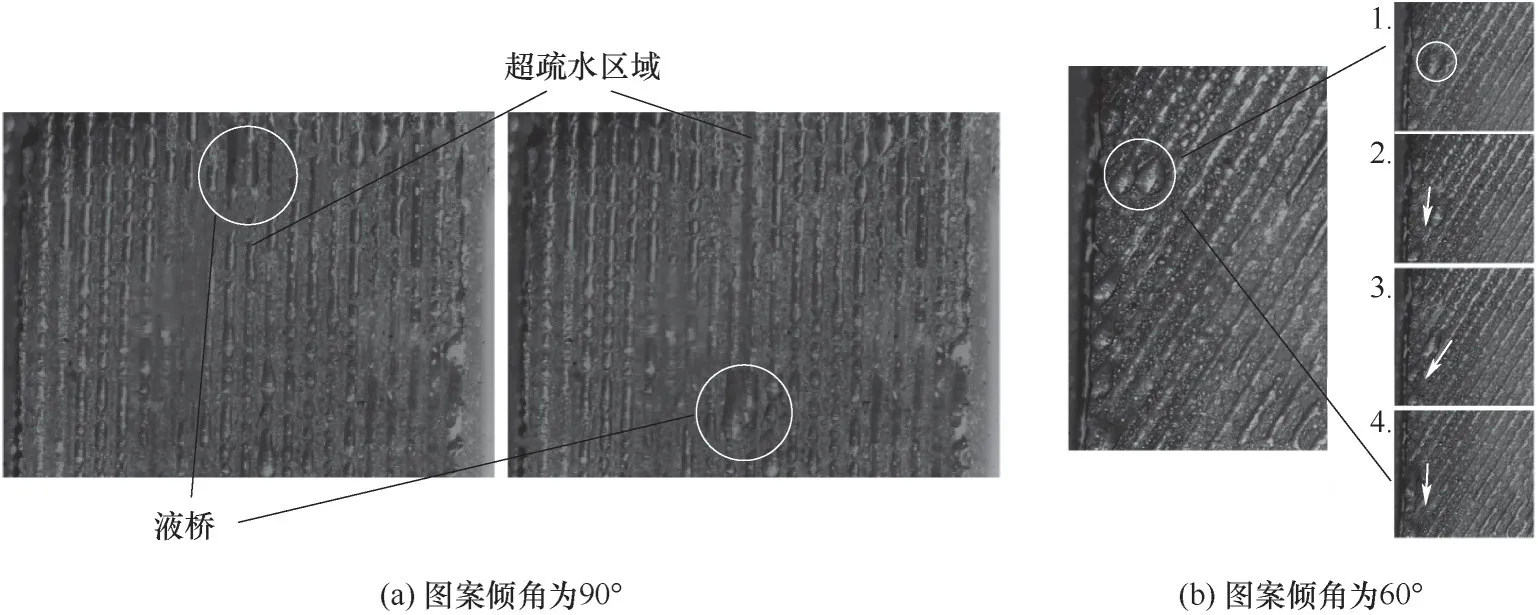

2.3 混合润湿性表面的液桥现象的比较

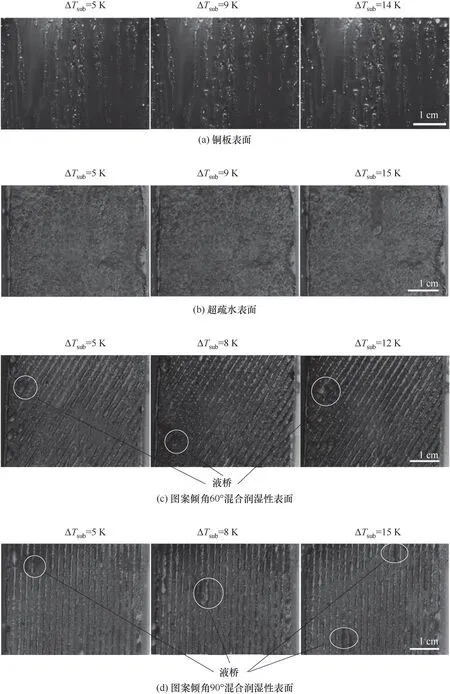

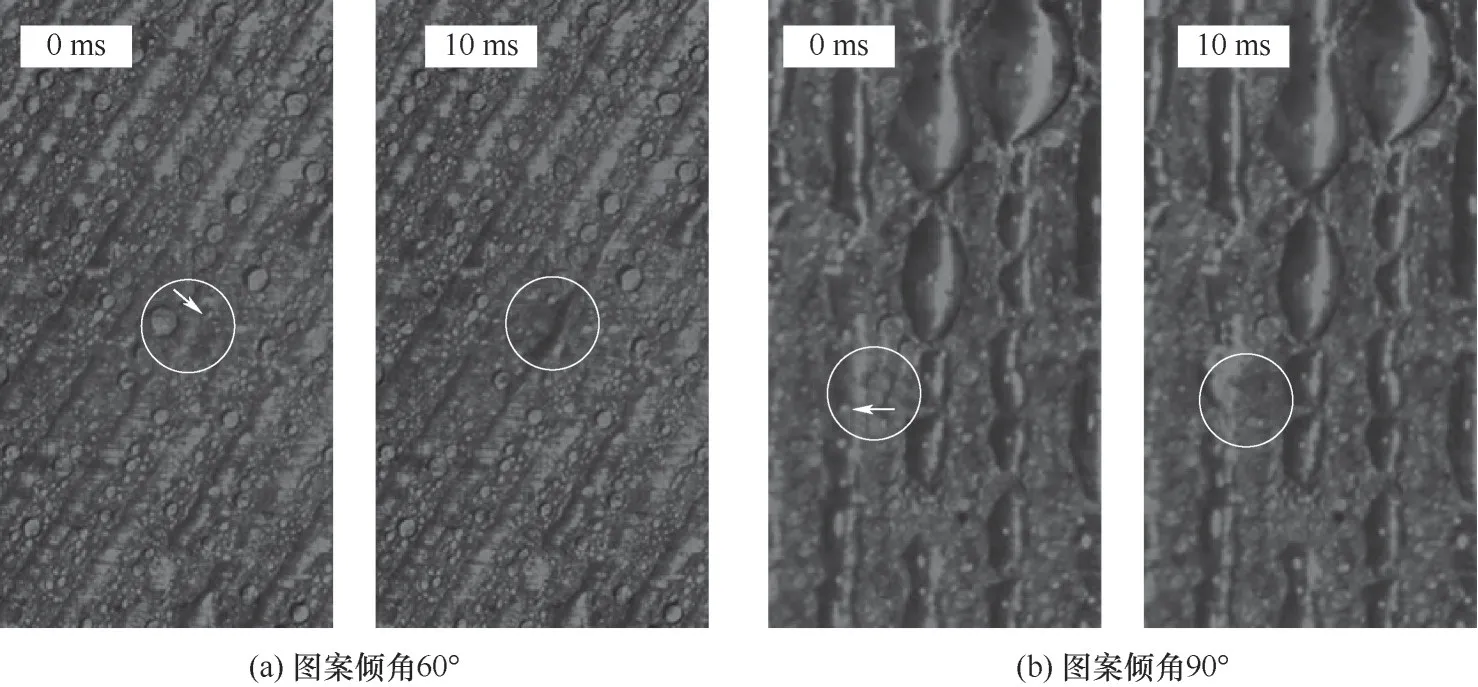

一般情况下,混合润湿性表面在表面能差的作用下,亲水区域的冷凝液将被限制在单条亲水区域内,并在重力作用下被导离壁面。偶尔也会发生冷凝液突破亲水区域的限制,跨过一个疏水条纹区域,并同时接触两个亲水条纹区域的现象——液桥,如图13(c)、(d)所示。

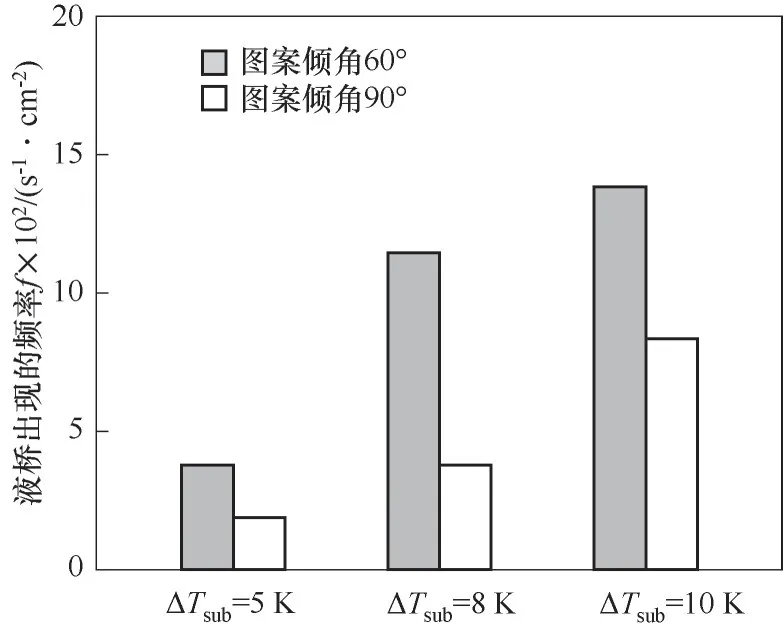

实验表明,即使是在冷凝换热温差较低的情况下,图13(c)、(d)所示的两种混合润湿性表面在冷凝实验中都存在液桥,两种混合润湿性表面的液桥现象出现的频率和脱落的动态特征有所区别。为了获得冷凝表面液桥出现的频率,实验用高速摄像机拍摄记录同一区域(45.0 mm×36.5 mm)相同时间段(13.2 s)内,两种润湿性表面液桥出现的频数,示于图17。结果表明,液桥出现的频率随着冷凝换热温差的增加而增大。相同的冷凝换热温差下,图案倾角为60°的混合润湿性表面,液桥出现的频率更高。这是因为相比于90°倾角的混合润湿性表面,60°倾角的图案表面能使冷凝液挂珠在重力的作用下,向相间的亲水区域偏离,增加了亲水区域间冷凝液相互接触的横向合并,更容易形成液桥。90°倾角的混合润湿性表面,液桥的出现没有特别固定的区域,而60°倾角的混合润湿性表面,液桥常常出现在条纹图案的末端,冷凝液也多在此处汇集。

图13 不同表面在高速摄像机记录下的冷凝换热现象Fig.13 Condensation phenomenon of the experimental surfaces

图14 混合润湿性表面疏水区域液珠被拖拽到亲水区域Fig.14 Image of condensation droplet being dragged from the hydrophobic region to the hydrophilic region on the hybrid wettability surfaces

图15 混合润湿性表面亲水区域瞬时的珠状冷凝现象Fig15 Transient dropwise condensation phenomenon on the hydrophilic region of the hybrid wettability surfaces

图16 混合润湿性表面亲水区域冷凝液形成较大的挂珠Fig.16 Formation of large droplets on the hydrophilic region of the hybrid wettability surfaces

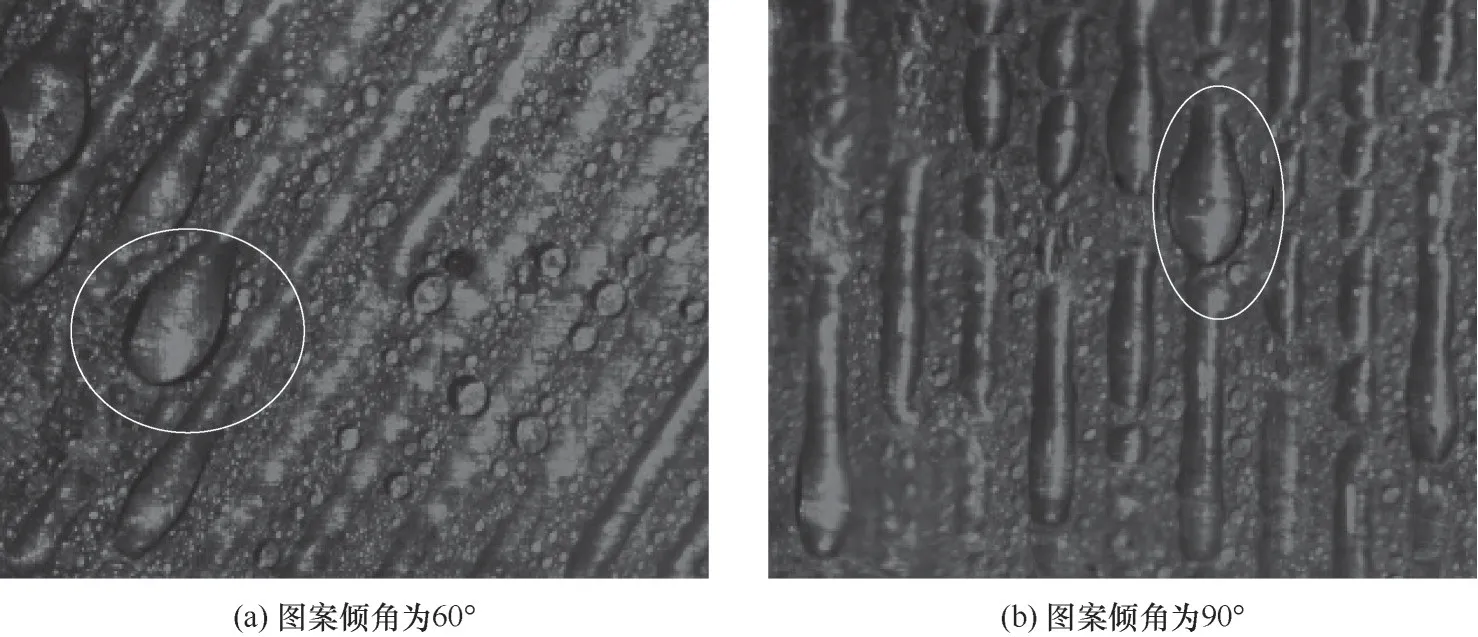

冷凝表面上的液桥会导致表面部分区域覆盖一层较厚的液膜,增加传热热阻。但是,液桥在冷凝表面上滑动脱离的过程,在一定程度上有助于加速将疏水条纹区域的冷凝液珠带离表面,加快疏水区域冷凝液珠的“更新换代”,提高冷凝换热效率。在亲、疏水区域宽度较小的表面上,液桥更大程度上会削弱换热效率[36]。这是因为,对纳米级宽度的亲疏水结构而言,疏水区域的冷凝液能高效地被拖拽至亲水区域,并在重力作用下快速脱离表面,而不在疏水区域长时间停留。在这种表面上出现液桥,无疑是给疏水表面增加传热热阻,使液桥对冷凝换热过程仅产生不利的影响。但在本实验中,混合润湿性冷凝表面的亲、疏水条纹宽度皆为1 mm,疏水区域冷凝液珠更新换代的周期较长。此时,液桥的出现与脱离,能将其横跨的疏水区域上的冷凝液滴“扫走”,加快疏水表面“更新”速率。从图18(a)所示90°倾角的混合润湿性表面上液桥滑动脱离表面的前后对比可见,液桥扫过的疏水区域冷凝液珠被脱落的液桥带离冷凝表面(在图上表现为疏水区域颜色变暗);图18(b)为60°倾角的混合润湿性表面上液桥脱离表面的过程,其液桥脱落的作用与90°倾角的表面相当。

图17 单位时间与面积下混合润湿表面液桥出现的频率Fig.17 Frequency of the liquid bridge on the hybrid wettability surfaces

大冷凝换热温差下,冷凝热通量较大,冷凝液生成的速率加快,因此,液桥出现的频率较高,液桥脱离表面的速率也随之增大。即高热通量有利于液桥的生成和脱离,也有利于冷凝换热表面冷凝液的更新和冷凝换热的强化。

2.4 冷凝换热效果分析

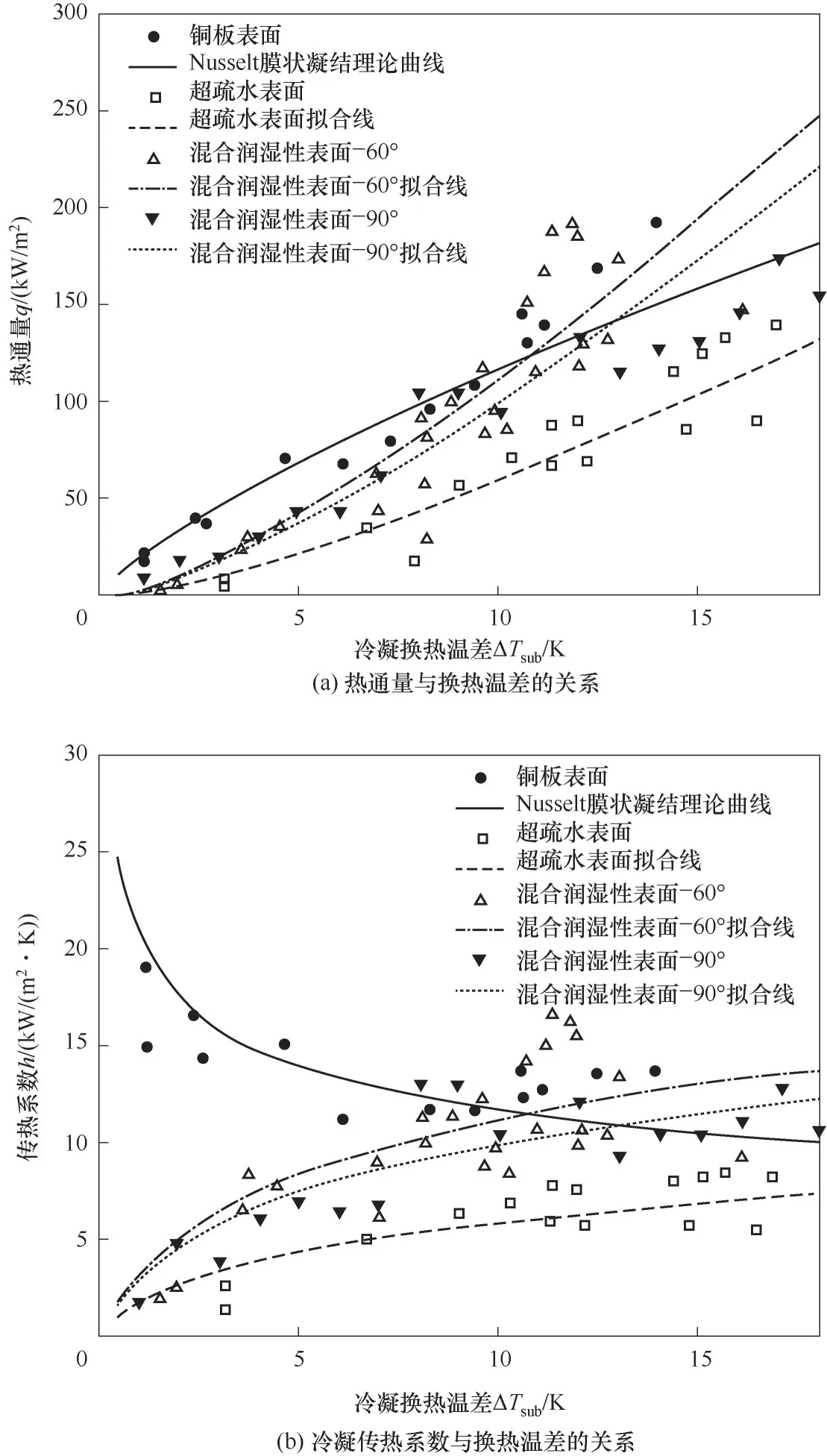

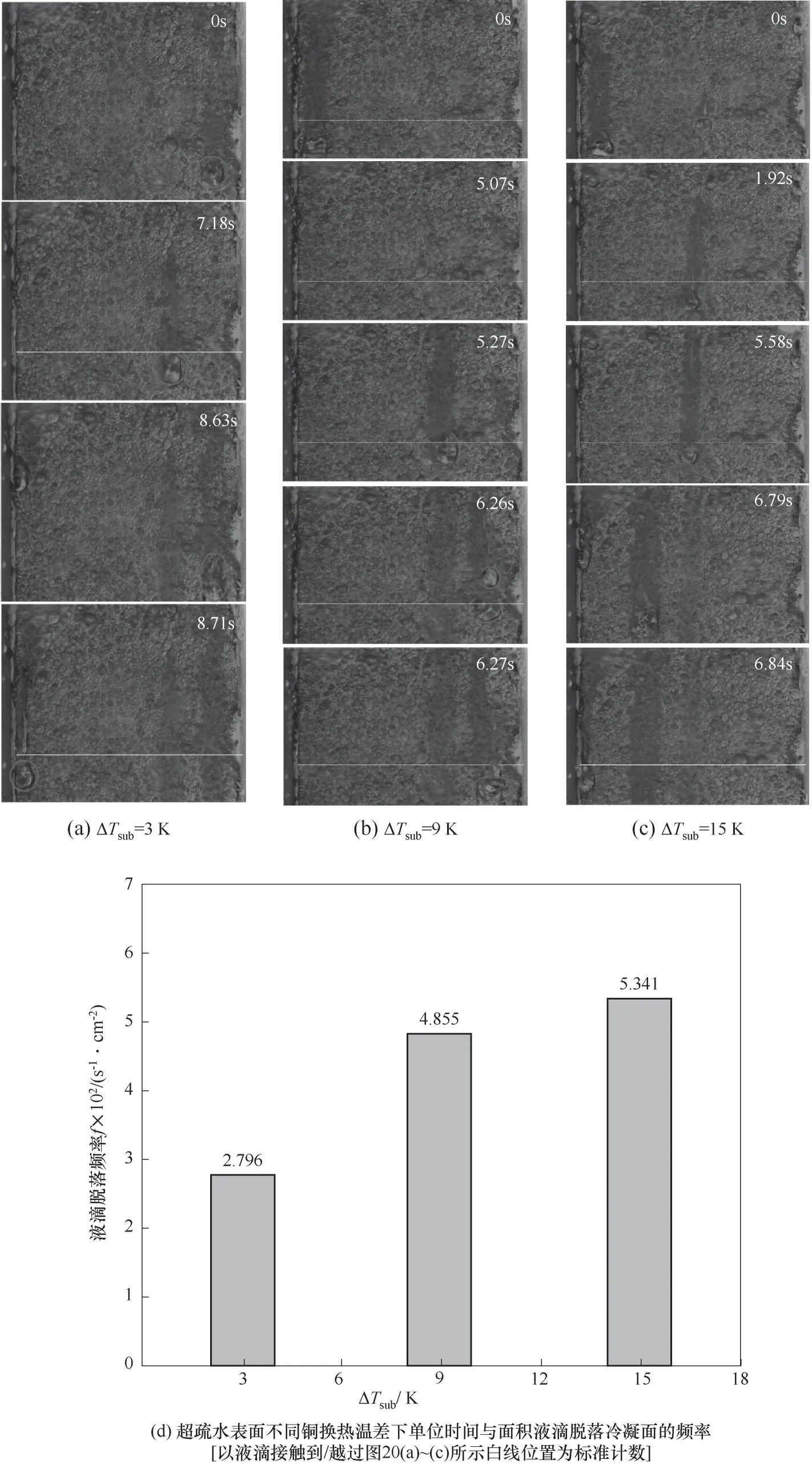

图19为各表面冷凝换热表面的换热实验数据,以及通过实验数据拟合的热通量及传热系数与换热温差的关系曲线。图19(a)为各换热表面冷凝换热热通量与ΔTsub的关系,各表面的冷凝换热热通量随ΔTsub的增大而增加。图19(b)为各换热表面冷凝传热系数随ΔTsub变化的趋势。图中显示,未进行表面涂层处理的铜板表面冷凝传热系数hfwc随ΔTsub的增大而减小,符合膜状凝结的特征。与之相反,超疏水表面与混合润湿性表面的冷凝传热系数都随着ΔTsub的增大而增大。为探寻其原因,对冷凝表面液滴的脱落频率进行研究。图20(a)~(c)为ΔTsub为3、9和15 K时,一段时间内高速摄像机记录的超疏水表面同一区域(45.0 mm×36.5 mm)内冷凝液脱落的时刻。以液滴接触到/越过图中所示的白线位置为标准进行计数,得到图20(d)所示的超疏水表面液滴脱落频率。ΔTsub分别为3、9和15 K时,超疏水表面液滴脱落平均频率分别为2.796×10-2、4.855×10-2和5.341×10-2s-1·cm-2。即随着ΔTsub的增加,超疏水表面冷凝液滴脱落的频率增加,冷凝液滴的更新速率也随之增加,强化冷凝换热,从而导致超疏水表面hdwc随ΔTsub的增大而增大。这个机制同样可以解释混合润湿表面的冷凝传热系数hhybrid也随着ΔTsub的增大而增大的现象。如图17所示,混合润湿性表面的液桥出现与脱落频率随着ΔTsub的增加而增加,而液桥的脱落对横跨的疏水表面的液滴更新有加速作用,从而强化了表面的冷凝换热。但是,这种通过增大液桥频率来实现强化换热的方式并不会随着ΔTsub的增大而持续增强。这是因为,液桥在另一方面也增大了部分亲、疏水区域的换热热阻。即生成的液桥牺牲了部分区域的换热表面来强化其他区域的冷凝换热,因此,随着ΔTsub增大,混合润湿性表面hhybrid先增加后趋于平缓。

超疏水表面的冷凝传热系数虽然会随ΔTsub的增大而增大,但是在ΔTsub为5~20 K的范围内,超疏水表面的冷凝传热系数始终低于光滑铜板表面的冷凝传热系数。这可从超疏水表面冷凝液滴的动态特征得到解释。前文对超疏水表面冷凝实验现象的描述中提到,超疏水表面上能观察到最大冷凝液滴的平均直径达到3.99 mm。这意味着超疏水表面在冷凝过程中,表面被尺寸较大的液滴所覆盖,与铜表面所覆盖的液膜相比大尺寸的液滴会导致更高的传热热阻。同时,冷凝液滴在超疏水表面表现为Wenzel润湿模型,这种“钉扎效应”使冷凝液滴的脱落频率较低,导致超疏水表面冷凝传热系数始终低于铜表面的传热系数。

图18 混合润湿性表面液桥脱落的过程Fig.18 Departure of the liquid bridge on the hybrid wettability surfaces

图19 定量分析不同表面的冷凝换热效果Fig.19 Quantitative analysis of the condensation efficiency of the experimental surfaces

虽然,超疏水表面的冷凝换热由于大尺寸液滴的附着而低于铜板表面的传热系数,但是,混合润湿性表面能有效地限制冷凝液滴在疏水区域增长的尺寸,因此,两种混合润湿性表面的冷凝传热系数都比超疏水表面的传热系数高。超疏水表面在ΔTsub约为15.6 K时,得到最高冷凝传热系数h为8.5 kW/(m2·K),冷凝换热热通量q为132.95 kW/m2;图案倾角为60°混合润湿表面在ΔTsub约为11.3 K时测得最高冷凝传热系数,为16.64 kW/(m2·K),热通量为188 kW/m2,与相同ΔTsub下的超疏水表面相比,其传热系数是超疏水表面传热系数的2.14倍;图案倾角为90°混合润湿表面在ΔTsub约为13.78 K时测得最高冷凝传热系数为13.63 kW/(m2·K),热通量为187.83 kW/m2,与相同ΔTsub下的超疏水表面相比,其传热系数是超疏水表面传热系数的1.68倍。

图20 超疏水表面冷凝液珠脱落计数Fig.20 Counting of the shedding droplets on the superhydrophobic surfaces

两种混合润湿性表面相比于超疏水表面都有强化冷凝换热温差的作用,但是,两种表面的强化效果却有所差异。大部分情况下,图案倾角为60°混合润湿表面的冷凝传热系数要高于图案倾角为90°混合润湿表面的冷凝传热系数,这样两种表面冷凝液更新的现象有较大关系。因此,在条纹图案的混合润湿性表面中具有一定倾角的条纹图案对超疏水表面的冷凝换热强化作用更明显。

3结 论

本研究采用聚四氟乙烯纳米粒子涂层在铜基板表面制备超疏水以及条纹图案倾角分别为60°和90°的混合润湿性表面。根据冷凝实验数据和高速摄像机记录的实验现象,分析上述表面的冷凝换热特性,得到如下结论。

(1)超疏水表面与混合润湿性表面的冷凝传热系数随ΔTsub的增大而增大,这是因为其冷凝换热效果与冷凝液滴/液桥的脱落频率存在强相关性。液滴/液桥的脱落频率越高,冷凝表面的冷凝液珠的迭代更新速率就越快,冷凝传热系数越高。冷凝液滴或液桥的脱落频率与冷凝液的生成速率呈正比,即与ΔTsub呈正比关系。

(2)冷凝液珠在超疏水表面的润湿模型为Wenzel润湿模型,液珠在冷凝表面表现出“钉扎效应”,脱落速率降低,使冷凝表面长时间覆盖大尺寸液珠,且实验观测到的最大液滴尺寸可达3.99 mm。这导致超疏水表面传热热阻的增加,使其冷凝传热系数hdwc始终低于铜板表面的冷凝传热系数hfwc。

(3)混合润湿性表面能有效限制冷凝液滴在超疏水区域的生成尺寸,同时,液桥的形成与脱落清扫了其沿途疏水区域悬挂的液珠,加速疏水区域表面的更新速率,有效提高超疏水表面的冷凝传热系数。

(4)图案倾角为60°混合润湿表面在ΔTsub约为11.3 K时测得最高冷凝传热系数,为16.64 kW/(m2·K),是相同ΔTsub下疏水表面传热系数的2.14倍;图案倾角为90°混合润湿表面在ΔTsub约为13.78 K时测得最高冷凝传热系数为13.63 kW/(m2·K),是相同ΔTsub下超疏水表面传热系数的1.68倍。

另外,在实验中发现,表面换热温差ΔTsub范围为0~10 K时,本研究采用的混合润湿性表面的冷凝传热系数都低于铜板表面的传热系数。可见,上述两种混合润湿性表面在加快表面亲、疏水区域的冷凝液的导流速率、提高冷凝表面冷凝液迭代更新的速率上还有较大的改进空间。将来应设置更小疏水区域的宽度对其换热能力强化进行进一步研究。

符号说明

Ac——实验铜板的冷凝换热面积,m2

Acu——散热铜块圆柱体部分的截面面积,m2

fdwc——冷凝换热表面膜状凝结(亲水)区域面积占比

Δl——实验铜板厚度,m

Pl——压力传感器测得冷凝系统压力,Pa

Pv——饱和蒸汽温度下对应的饱和压力,Pa

Q——冷凝换热量,kW

q——热通量,kW/m2

R——测温热电偶与实验铜板背壁面间的接触热

阻,m2·K/W

Tv——饱和蒸汽温度,K

Tw——冷凝换热表面壁温,K

Tw,b——冷凝换热表面背面壁温,K

T1,T2,T3——分别为散热铜块圆柱体部分轴向测温孔1、2、3的测得温度,K

ΔTsub——冷凝换热温差,K

Wdwc——冷凝换热表面珠装凝结区域(超疏水)条纹宽度,mm

Wfwc——冷凝换热表面膜状凝结区域(亲水)条纹宽度,mm

Δx——散热铜块圆柱体侧面测温孔的中心距,m

λcu——紫铜的热导率,W/(m·K)

下角标

dwc——珠装凝结表面

fwc——膜状凝结表面

hybrid——混合润湿性表面

60——条纹图案与铜板宽度方向倾角为60°的表面

90——条纹图案与铜板宽度方向倾角为90°的表面