化学链反应器研究进展

2021-06-03刘一君陈时熠胡骏周威向文国

刘一君,陈时熠,胡骏,周威,向文国

(东南大学能源与环境学院,能源热转换及其过程测控教育部重点实验室,江苏南京210096)

引 言

化学链(chemical looping)相关内容早在19世纪末20世纪初就已经被人们开始研究[1]。然而,直到1983年,化学链概念才被Richter等[2]第一次以书面形式提出。化学链过程可定义为“一个可逆化学总反应被分解成多个可在封闭空间中独自发生的子反应”[3-4]。化学链过程相比于可逆化学总反应而言,其通过多个闭环相链的子反应,可以降低整个反应过程的不可逆性、提高系统效率以及减少目标产物净化步骤[4]。化学链技术可以广泛应用在化工、冶金、水泥等行业中与链式化学反应相关的生产过程,随着环保要求的提高、能源领域对于洁净高效低成本碳捕集技术的需要,化学链技术也成为了能源技术研究的热点之一[5]。

化学链技术能够实现工业示范以及产业化发展的关键在于,针对不同应用背景开发合适的载体材料以及反应器。从不同载体材料的热力学特性以及其中化学元素在地球上储量的角度考虑,铁基材料[6-8]以及钙基和镁基材料作为载氧体和载碳体较有发展前景[9-13],它们的载氧/碳量较大、来源广泛且价格较低。大量的研究、评估报告数据显示[14-23],化学链技术实现实际工业应用的关键是需要性能稳定且长寿命(long lifetime)的载体材料。载体材料需要在设计性能下维持3000~4000 h(约半年)的连续、稳定运行状态,才能够使化学链技术相比于其他现有能源生产技术在经济性、系统效率以及环保性上具有优势[24-31]。多达上千种不同载体材料的研究数据显示[32-34],天然矿石原料成本相对较低,但化学反应性能和力学性能也相对较差;人工制备的载体材料性能相对较好,但原料、制备成本等也相对较高[35]。这让化学链技术在能源领域中的产业应用有待更多的研究开发。与此同时,它们都共同面对烧结、积炭、失活、破碎等现象带来的长时间循环性能下降的问题[13]。目前,载体材料主要有两个发展方向:(1)利用天然矿石作为载体材料,并与其他相关产业相结合,实现能源和其他产品生产的多联产模式(例如,钙基化学链过程与水泥生产相结合,将钙基化学链过程中产生的失活载碳体用于水泥生产或水泥生产中的大量热量用于载碳体再生过程[36];铁基化学链过程与钢铁冶金生产相结合,将钢铁生产中的矿渣等用作化学链过程中的载氧体[37]等);(2)通过对天然矿石中加入助剂提高载体反应活性,获得性能更加良好且稳定的载体材料,以及利用密度泛函理论(density functional theory,DFT)、分子建模辅助实验验证等方法来进一步加深对于材料微观性质的认识,并帮助反向设计性能持久、结构稳定、性价比高的人工制备载体材料。

对于反应器而言,循环双流化床与经典的化学链两步反应过程内在相互契合,因此化学链反应器也多为循环双床结构。循环双床(dual fluidized bed,DFB)用于流化床气化技术已被德国Lurgi公司、瑞典Studsvik能源公司、美国FW公司、中国科学院、浙江大学、大连理工大学、上海理工大学等机构广泛研究[38],相比于循环单流化床(circulating fluidized bed,CFB)而言,其可以将固体燃料(煤、生物质等)的热解气化和半焦燃烧分开,利用高温循环灰或惰性载热体(沙子等)为气化炉提供热量,在不采用纯氧或富氧气化剂条件下获得中高热值燃料气,实现符合能源品位梯级利用原理的热与电、气与油的多联产。随着化学链技术的发展,循环双流化床技术和化学链技术进一步相互融合,例如化学链技术中利用载碳体增强吸附二氧化碳制富氢合成气与传统的循环双流化床气化技术有许多相通之处。未来化学链技术可以充分借鉴循环双流化床技术发展的经验,同时循环双流化床技术也可以借助化学链技术获得更多的实际应用,彼此融合发展。本文概述了化学链技术的主要应用途径,重点探讨了化学链反应器的设计原理,并详细归纳和总结了世界上现有各类不同形式的化学链反应器,以及其设计细节的共同点和目的。

1 化学链技术及应用

化学链技术主要通过固相载体材料携载所需目标物(如氢、氮、碳、氧等)参与相应的气固反应[39]。目前研究较为广泛的载体材料为载氧体和载碳体。瑞典查尔姆斯理工大学在2001年成功运行了世界上第一台基于气体燃料甲烷化学链燃烧过程的反应装置[40],所用的载氧体材料为氧化铁和氧化镍,其证明了化学链技术在实际反应器上实现的可行性。此后,化学链技术便逐渐开始得到了广泛的研究,世界上许多国家的研究机构构建了不同类型和规模的化学链反应器。按它们的主要应用途径可分类如下。

(1)利用氧化还原(redox)反应中的化学热:化学链燃烧/化学链完全氧化(chemical loopingcombustion/chemical loopingfull oxidation,CLC/CLFO)[41-43],原位气化-化学链燃烧(in-situgasification-chemical looping combustion,iG-CLC)[44-45]。

(2)利用载氧体在不同氛围下的解氧/吸附氧能力制氧:化学链氧解耦燃烧/化学链空气分离(chemical looping oxygen uncoupling combustion/chemical looping air separation,CLOU/CLAS)[46-48]。

(3)利用部分氧化反应制合成气:化学链气化(chemical looping gasification,CLG)[49];化学链重整(chemical looping reforming,CLR)[50];化学链选择性/部 分 氧 化(chemical looping selective/partial oxidation,CLS/PO)[51]。

(4)利用金属-水裂解反应制氢:化学链-水裂解制氢(chemical looping water splitting,CLWS)[52];煤气化合成气制氢(syngas chemical looping,SCL)[53];煤直接化学链制氢(coal-directed chemical looping,CDCL)[53]。

(5)利用载碳体捕集二氧化碳或通过载碳体强化吸附二氧化碳制氢:钙循环过程(calcium looping,CaL)[36];钙循环-化学链燃烧联合甲烷湿重整制氢(calcium looping-chemical looping combustion,CaLCLC)[54];吸 附 强 化 甲 烷 湿 重 整 制 氢(sorptionenhanced steam-methane reforming,SE-SMR)[55];吸附强化气化制氢(sorption-enhanced gasification,SEG)[56];钙循环过程制氢(calcium looping process,CLP)[57];新型联合气化制氢(hydrogen production by reaction-integrated novel gasification, HyPr-RING)[58]。

上述(1)~(4)主要涉及氧化还原反应,携载目标物为氧(载氧体);(5)主要涉及碳化再生反应,携载目标物为碳(载碳体)。

2 反应器设计原理

2.1 多尺度评价

化学链系统是一个复杂的系统,其研究过程会表现出不同的层次,每个层次又有自身的多尺度结构。其中,层次中宏观和微观尺度结构的系统行为相对简单,易于表征、分析,然而层次中介于宏观和微观尺度之间的介观尺度结构的系统行为则非常复杂,缺乏成熟理论描述[59]。化学链技术已经在晶粒(晶体)尺度、颗粒尺度以及实验室规模的反应器尺度上开展了大量的探索、研究,目前中试及示范工厂尺度下的研究报道并不多见。对于化学链技术的发展而言,介于微观分子/原子和宏观颗粒之间的介观物相或表界面结构以及介于颗粒和反应器之间的介观非均匀结构(颗粒聚团)是研究化学链过程中的两个重要(介)尺度[60]。针对这两个(介)尺度下的研究结果,是帮助实现化学链技术中多尺度下模型统一、将化学链技术从依靠经验的粗放式发展模式向精准设计量化式发展模式转变的关键,也是帮助理性设计化学链反应器的重要基础。图1给出了多尺度下的化学链系统示意图。

图1 多尺度下的化学链系统Fig.1 Chemical looping system under multi-scale

化学链技术的研究通常始于对不同载体材料的认知,而研究载体材料时往往在宏观颗粒尺度下进行,该尺度下常用的反应器主要为热重分析仪(thermal gravimetric analyzer,TGA)、横/竖式微型管式炉等。然而,进一步放大至实验室规模反应器尺度(颗粒为微观结构)时,就需要考虑床层压降、床料停留时间分布、气固/固固分离等在宏观颗粒尺度下不会涉及的问题。在颗粒为宏观结构的介尺度(颗粒表界面)下的研究结果通常显示,能够使载体材料的活性成分与(气相)反应物在晶粒尺度甚至分子/原子尺度上充分接触便能够使化学反应快速地、充分地进行。因此,基于宏观颗粒尺度研究下的载体材料多往微小颗粒、纳米颗粒等方向发展。其中,微小颗粒或纳米颗粒聚团在反应器尺度下的流动传递、循环反应以及该系统的运行控制规律是目前化学链技术的重要研究方向之一。

2.2 气固反应方式

如引言所述,化学链的定义决定了化学链至少为两步化学反应。因此,其需要至少两个不同反应氛围的反应器或能够切换不同反应氛围的单个反应器。因此,从宏观反应器尺度来看,主要以气固反应为主的化学链过程可分为“固定气动”和“固动气定”两种反应方式。图2给出了两种典型的化学链过程反应方式。

对于“固定气动”的方式,需要气体每隔一段时间进行切换,反应器可为回转床、固定床、(多层)鼓泡床、喷动床或单循环床等。然而,该方式虽可以减少反应器数量,但不利于大型工业化后的连续生产,尤其对于化学链过程中当热量作为产物时的应用场景,非连续生产难以实现热量作为产物时的持续供给。因此“固定气动”的方式多用于小规模反应装置下载体材料性能的研究。而对于“固动气定”的方式,需要固相载体材料在两个独立反应器之间循环,所以还需要气固分离、气体密封、固体返料等额外辅助装置。该方式下,至少需要两个独立的反应器,如何协调两个及以上反应器之间连续地、协同地运行,实现颗粒系统维持长时间、稳定的动态平衡是目前化学链技术研究的一个重要方向。

2.3 颗粒系统动态平衡

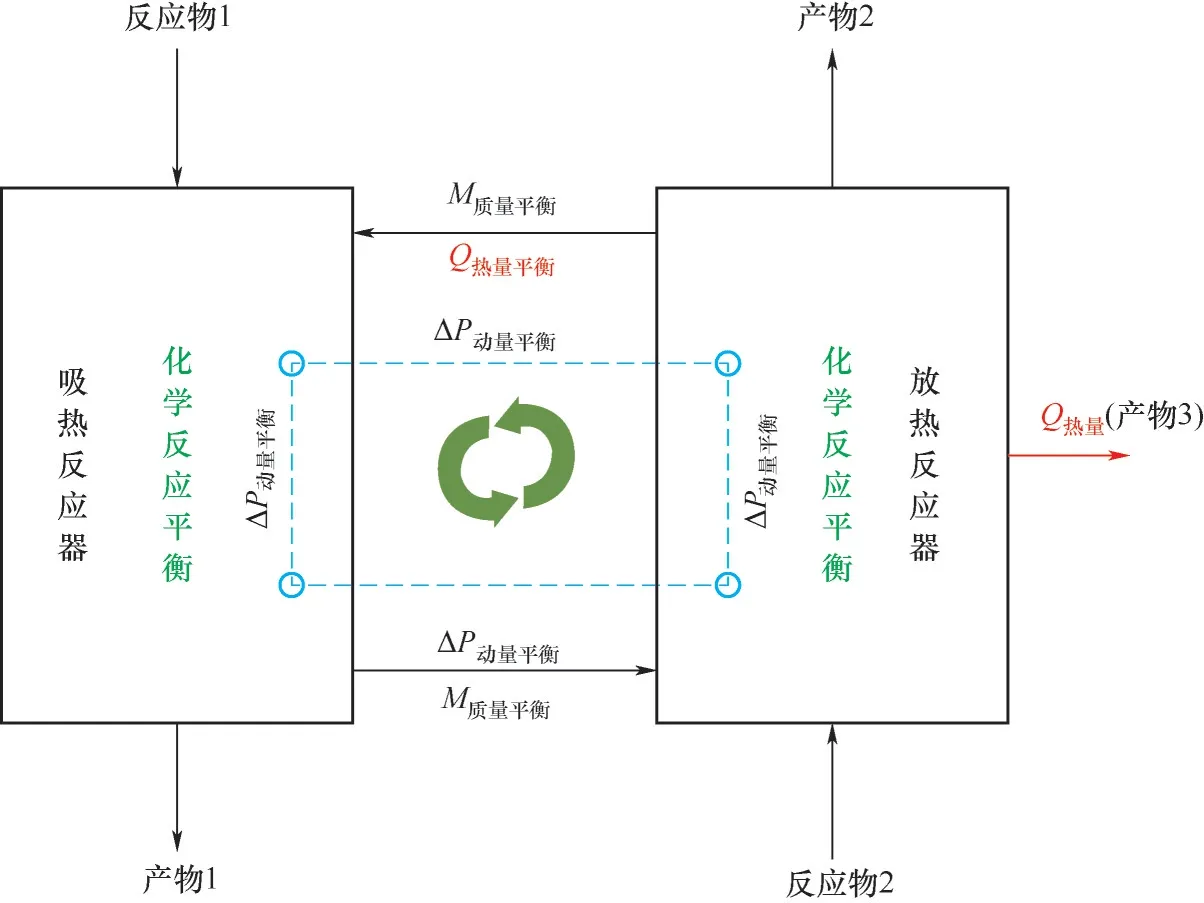

化学链反应器的设计与化工反应器的设计有许多相似之处,其也涉及“三传一反”(动量传递、热量传递、质量传递、化学反应)的概念,即化学链反应器实现设计工况下的长时间稳定运行同样需要满足以下3个平衡条件(图3):(1)压力(动量)平衡;(2)目标载体(质量+化学反应)平衡;(3)热量(热量+化学反应)平衡。化学链过程主要涉及气固非催化反应,并且过程中的热量会单独作为产物(生产目标物)用于能源生产,同时其作为能源技术时也更加注重系统效率,从系统运行控制的角度而言是耦合性非常强的复杂系统。因此,实现整个化学链颗粒系统的动态平衡与高效生产也是化学链技术的一个重要研究方向。

实际化学链反应器的设计、建造和实验过程可主要分为以下3个阶段:(1)满足整个装置的压力(动量)平衡,即循环回路压降之和为零[61],且固体循环通量在一定范围下可调;(2)通过调整运行参数使单个反应器中的目标载体(质量+化学反应)达到平衡,即满足每个独立空间中所需化学反应的气固配量和反应时间;(3)通过固体循环通量下的床料循环载热以及反应器传热设计实现系统自热(热量+化学反应)平衡下的长时间稳定运行。目前世界上大部分化学链反应器已对阶段(1)和阶段(2)开展了大量研究,正在从阶段(2)向阶段(3)发展,将来需要开展更多的反应器内气固热-流动-传递-反应耦合机制研究,实现其在时间尺度和空间尺度上的匹配。

图2 典型的化学链过程反应方式Fig.2 Typical gas-solid contact model for chemical looping process

图3 化学链反应器内各平衡条件示意图Fig.3 Internal balances in chemical looping system

2.4 多尺度模型统一

在宏观颗粒尺度下研究时,通过实验研究可以在忽略气固接触效率的情况下精确得出微观颗粒的反应量和反应速率。但在宏观反应器(颗粒为微观)下研究时,因为需要考虑气固接触效率,所以微观颗粒得出的反应动力学特性往往不能精确地反映宏观反应器中颗粒聚团的反应动力学特性。在宏观反应器,尤其是中试规模以上的反应器中,考察颗粒聚团的反应动力学特性时往往存在许多挑战,诸如实验成本高昂、实验过程容错率低(试错成本高)、反应器内部流场及反应过程无法直接观察、难以精确测量等。基于多尺度模型的计算模拟则可以帮助改善这些问题,使不同尺度下反应器的设计、开发、优化过程的效率更高、成本更低。通常基于成本较低的小规模(实验室规模)反应器的实验数据构建反应器模型,并通过放大模型用于开发设计、优化大规模(中试或示范)反应器的运行过程。因此,构建不同尺度下化学链反应器的精确模型,并将多尺度模型统一是目前化学链研究的一个重要方向。

3 反应器

3.1 反应器汇总

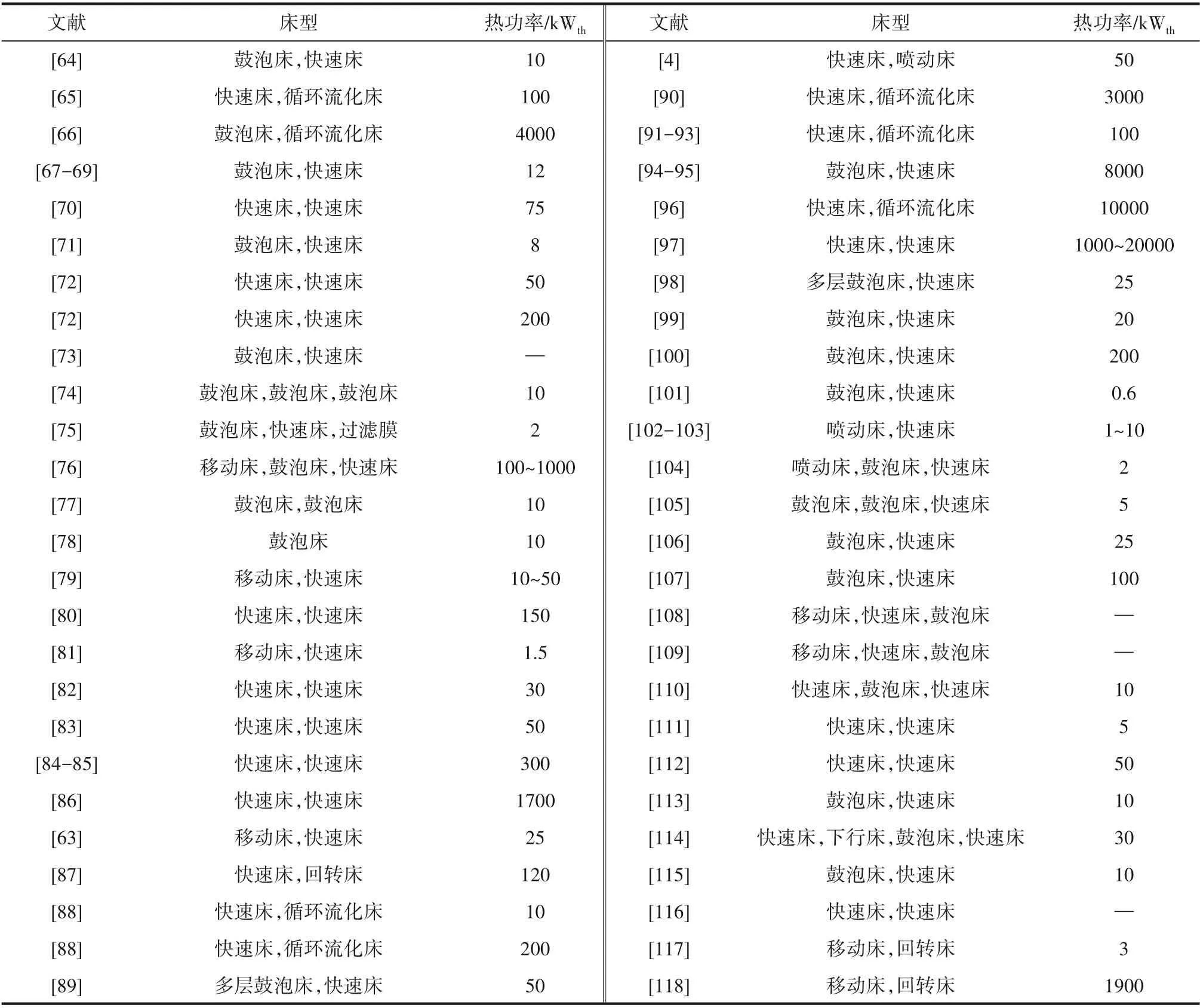

截至2020年,全球各个国家的研究机构、高等院校中已设计完成、在建或运行的各类大小化学链反应器有46处之多,运行总时长超过11000 h[42,45,62]。这些反应器各有特点,适用于不同化学链技术的应用路线和发展方向,表1从不同床型的角度出发,汇总了目前国内外公开报道的设计完成、在建或运行的化学链反应器。按床型可分为固定床(含移动床)和流化床(含喷动床)。固定床运行有利于加压反应的操作,但只适用于气体燃料,且操作工况范围有限、不适合连续进出料工况而只能间歇性操作、对切换气阀门要求高等制约了其成为化学链过程的反应器。因此,固定床多为微型反应器,用于宏观颗粒尺度下载体材料的性能测试。移动床是一种特殊的移动式固定床反应器,在床层移动的过程中可以保持颗粒之间基本没有相对运动,Xu等[63]将移动床反应器作为化学链水裂解制氢中的燃料反应器使用。由流化床(含鼓泡床、喷动床等)组成的循环双流化床更有利于载体颗粒的均匀和充分接触,以及物料颗粒的连续大通量循环,因此被较为广泛地应用在化学链技术中。

参考表1中化学链反应器的相关文献,气固分离装置多采用利用离心力原理的旋风分离器(机械力分离式),密封返料装置多采用密闭输送阀(seal pot)或流动密封阀(loop seal)装置。这些装置也是在传统工业装置中应用较为广泛和成熟的气固分离和密封返料装置。

3.2 反应器设计

3.2.1 优化气固接触效率设计 如2.4节所述,在宏观反应器尺度下需要考虑气固接触效率,即涉及气固接触均匀程度和气固接触时间。相比于传统气固催化反应过程而言,化学链的气固非催化反应过程中的载体材料颗粒在双床反应器中快速循环流动时,颗粒物相、质量等会发生变化。因此,不仅气体反应物需要充分转化,固体颗粒也需要充分转化。所以化学链过程相比于气固催化反应过程对气固接触效率的要求更高,进而能够提升气固接触效率的反应器结构优化或内构件设计变得至关重要。

表1 国内外公开报道的设计完成、在建或运行的化学链反应器Table 1 Domestic and foreign published chemical looping system(including design completed,on building and operated)

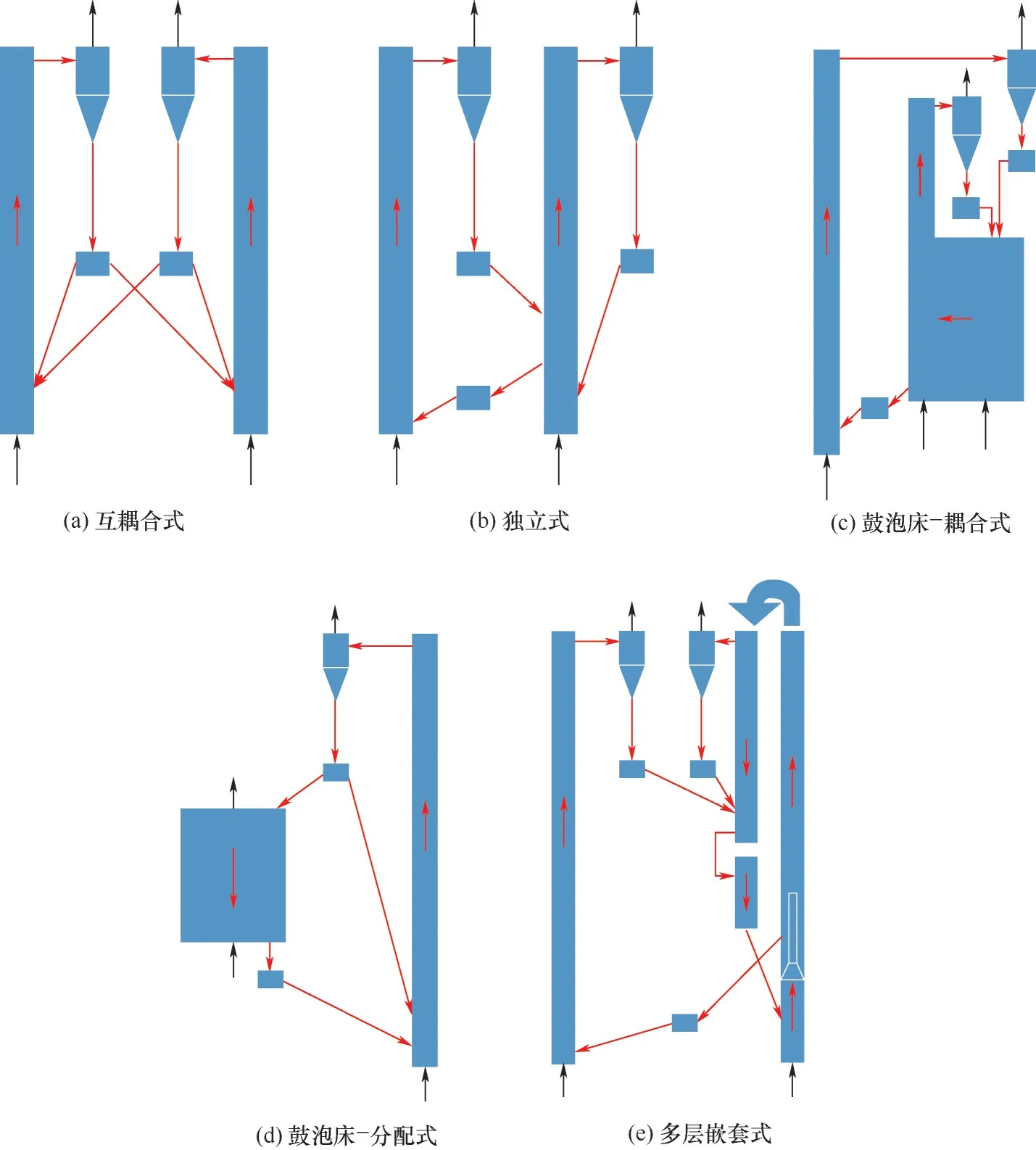

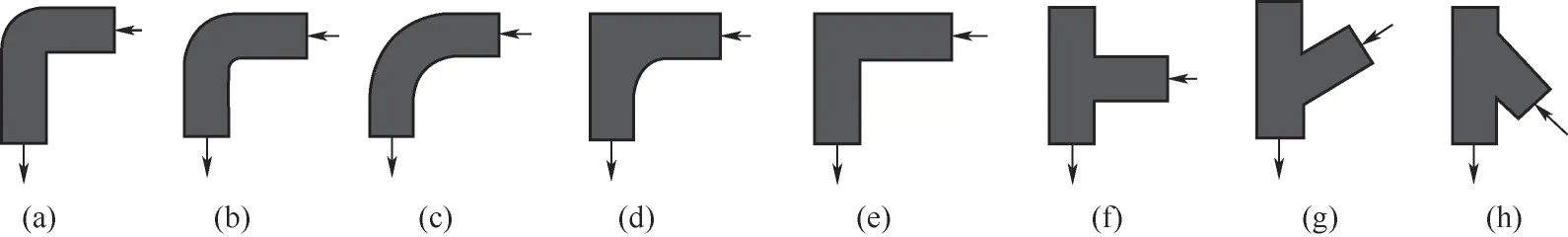

(1)内循环双流化床设计 鼓泡床虽能提供充足的固体停留时间,但气体停留时间短,增加床高以获得更多气体停留时间会使床层压降过大,且鼓泡床中气泡的存在会使气体直接短路,无法使气固相充分接触。循环床可以很好地解决这一问题,其可以通过增加床高来增加气体停留时间,而不会使床层压降过大,同时循环床中的提升管可以带来床层无气泡、气固相充分接触、循环通量大等优点。对于化学链过程中的双流化床反应器而言,循环床的加入会使双流化床嵌套内循环结构,在此定义为“内循环双流化床”。图4给出了目前化学链反应器中不同组合类型的内循环双流化床设计。

图4 内循环双流化床设计Fig.4 Internal circulated dual fluidized bed

如图4(a)所示,两个独立的流化床之间可以互相循环床料,同时也可以自身作为独立的循环流化床使用。该型设计可以通过调节两个溢流槽,实现床料在两个独立的流化床之间的定向输送。典型装置主要有挪威SINTEF能源研究中心150 kWth化学链反应器[80]以及中国浙江大学的流化床气化双床反应器[116]。图4(b)中仅有一个独立的循环流化床可以自循环床料,该型设计中的独立循环流化床主要作为对床料停留分布时间要求较高的碳化/还原反应器。典型装置有奥地利维也纳技术大学10 MWth化学链装置[96]和美国犹他大学200 kWth化学链反应器[88]。图4(c)中,鼓泡床和提升管相结合,鼓泡床中通过加设内构挡板形成气速较高的区域,且上部与提升管相连通,该设计可以帮助小而轻的颗粒(如半焦等)在鼓泡床中长时间停留转化。典型装置有中国科学院广州能源研究所10 kWth化学链装置[113]和瑞典查尔姆斯理工大学10 kWth化学链反应器[64]。图4(d)中,通过独立的溢流槽装置分配鼓泡床和提升管的循环进料量,主要用于解决提升管由于空间限制导致的停留时间不够所造成的床料无法完全转化的问题。典型装置有德国斯图加特大学20 kWth化学链反应器[99]。图4(e)中采用了较为复杂的多层嵌套式结构,循环流化床中嵌套多个独立的循环流化床,多层嵌套内循环双流化床更加有利于固体燃料的转化过程。典型装置有中国清华大学30 kWth固体燃料化学链装置[114]。

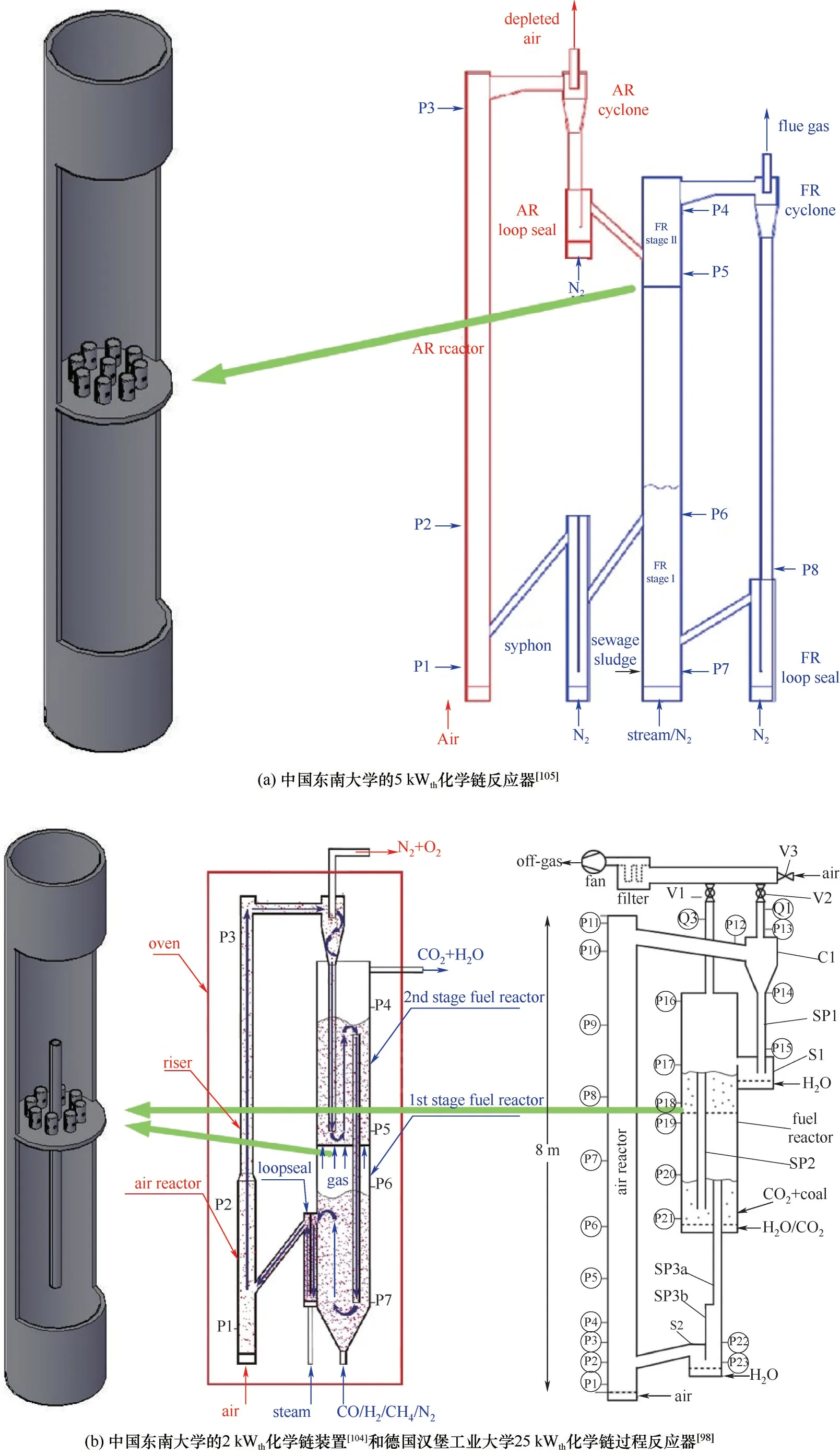

(2)多层流化床设计 多层流化床主要指多个独立的流化床叠加在一起,通过布风板、多孔板、溢流管等内构件进行分隔和连通。其可以限制气固相返混,改善两相的停留时间分布,进而提高气固接触效率。目前,化学链反应器中多层流化床的实际应用类型如图5所示。图5(a)中流化床直接以带风帽的布风板作为分隔,下层流化床中的排气作为上层流化床的进气,上层流化床中床料无法通过布风板直接落入下层流化床,需要通过外设的气固分离和密封返料装置进行床料输送。典型装置有中国东南大学的5 kWth化学链反应器[105]。图5(b)中,通过在布风板上加设溢流管,优化了上层床料进入下层床料的过程,不再需要外设气固分离和返料装置,使反应器更加紧凑,减少了床料传递时的热量损失。典型装置有中国东南大学的2 kWth化学链装置[104]和德国汉堡工业大学25 kWth化学链过程反应器[98]。图5(c)中,上层流化床的布风板具有的独立进气室,上、下层床的气体相互绝缘,上层床的床料通过溢流管进入下层床,该装置可以根据床料的不同状态给予不同气氛。典型装置有美国国家能源技术实验室/西弗吉尼亚大学50 kWth化学链反应器[89]。图5(d)中,上、下层床仅通过多孔板分隔,下层床排气通过多孔板进入上层床,上层床床料通过多孔板落入下层床。该装置可帮助固体燃料产生的挥发分得到充分转化。典型装置有日本煤炭能源中心100~1000 kWth固体燃料化学链反应器[76]。

图5中的多层流化床主要由布风板、多孔板等内构件进行多层分段。Wang等[119]提出无内构件的多层流化床(或叠式流化床)设计,如图6所示,目前正在进行10 kWth热态反应器的运行实验和1 MWth热态反应器的设计与建造。叠式流化床由底部鼓泡床和上部提升管组成,通过变径的方式,改变反应器中上、下床层的流态,使不同的固相颗粒群绝缘实现双层床。这样既可以获得双层流化床的优势,同时也避免了内构件增加造成的反应器内压降增大、载体颗粒损耗等问题[110]。同时该设计结构简单,建造成本低,利于现有反应器改造,适用于不同化学链的应用路线[图6(a)、(b)]。以钙循环气化过程为例,上部提升管的功能包含吸附强化增强水汽变换反应、促进焦油裂解、加强甲烷重整反应等功能,实现制氢纯度达到90%以上[119]。

(3)“竹节管/笼屉”设计“竹节管/笼屉”型流化床的设计主要用于提升管反应器(如快速床、气力输送床等)。提升管反应器可以上输固体床料,提供化学链循环过程中所需的初始动能,并且提升管具有无气泡、气体返混小和温度梯度小等优点。然而提升管轴向和径向颗粒浓度分布的不均匀和团聚物的存在会导致气固接触效率降低。因此,需要在提升管中增加内构件以改善这一问题。内构件形式在传统循环流化床当中多种多样,主要有凹陷型、环形、多孔板、棱锥型、钝体型、水平列管等横/纵向内构件。而对于化学链过程而言,需要控制颗粒磨损对循环材料失活造成的影响,因此内构件数量也不宜过多或结构过于复杂。如图7(a)所示,相对简单的环形内构件在化学链反应器中得到了应用。环形内构件置于提升管中,使提升管结构类似竹节,其相比于其他内构件而言,造成颗粒磨损的情况较小。典型装置有奥地利维也纳技术大学的化学链反应器[92],环形内构件的加入可以改善提升管中径向孔隙率的分布、降低径向颗粒返混、提高径向气固混合以及增加气固接触效率。东南大学的Soug等[62]用多孔板的设计来代替环形结构设计。这里的多孔板类似多根“竹节管”并联耦合,结构类似笼屉,如图7(b)所示。实验结果发现笼屉设计相比于单独的竹节设计能够进一步促进气固接触效率提升。然而,这种竹节管或笼屉设计能够增加气固接触效率,但也会增大提升管内的压降,造成气固流动时更多的能量损耗,未来关于笼屉和环状结构内构件对载体颗粒多次循环后的互相磨损情况仍有待进一步考察。

图7 内构件设计Fig.7 Internal design

(4)提升管出口形状设计 提升管出口形状对于提升管内流态、压降、床料轴向分布等有着很大的影响。公开报道的化学链反应器中很少提及提升管反应器不同出口形状的设计对于整个系统的影响。Harris等[122]通过对3种不同形式的提升管出口结构研究发现,提升管出口结构对管内床料停留时间分布有很大的影响。van der Meer等[123]对7种不同结构形式的提升管出口结构进行了系统的研究,证明了提升管出口结构对管内流型流态有着很大的影响,尤其对于颗粒返混情况的影响很大。Wang等[124]研究了非水平放置提升管出口对于提升管中气固流态的影响,发现非水平放置出口相比于水平放置出口而言,其所能获得的固体循环通量较小,但能获得更多的固体停留时间。李佳瑶[125]也系统研究了4种不同的提升管出口设计形式对于提升管内部流态的影响。图8给出了提升管不同出口设计形式的示意图。图8(a)~(c)所示为目前工业生产中常用的弧形提升管出口设计形式,其可以帮助床料更加顺畅地排出提升管;图8(d)~(f)中,提升管上部设计成了直角形式,该设计会在一定程度上阻碍床料通过提升管,增加床料磨损,但同时能增加床料在提升管中的停留分布时间;图8(g)、(h)中采用了“V”形和“Λ”形设计,其固体循环通量会减小,出口处的固体浓度会增大。未来在化学链过程研究中,提升管出口形状对于系统效率、载体材料颗粒磨损情况等的影响也是值得进一步研究的内容。

(5)回转床设计 回转床反应器是用于煅烧、焙烧或干燥颗粒物料的传统热工设备。在化学链技术中被用于载碳体的煅烧-脱碳-再生过程。图9为利用回转床作为煅烧炉的钙循环反应器[117]。其特点是床料磨损少、易于控制颗粒运动且处理量大,煅烧后的钙基载碳体因磨损、破碎造成的失活程度小。但其也存在需要外部热源供热导致的耗能高、高温下机械结构运行不稳定、旋转电机驱动耗电大等问题,并且回转床的密封性较差,在特定条件下无法满足设计气氛要求。

图8 提升管反应器出口设计Fig.8 Different riser exit design

图9 回转床反应器Fig.9 Rotary reactor

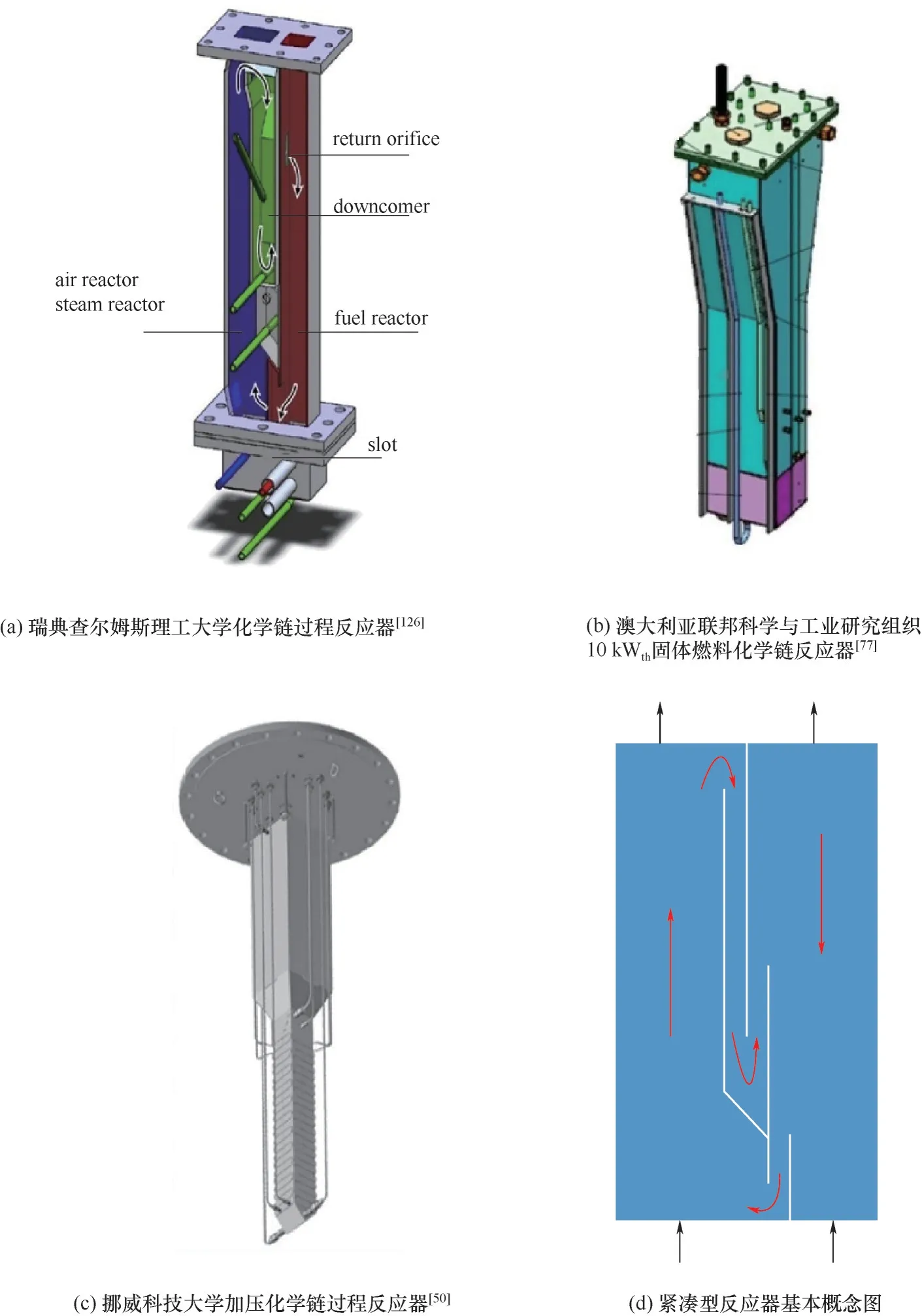

3.2.2 紧凑型集热/加压设计 化学链反应器的循环双流化床与传统的流化床反应器相比更加侧重反应器之间的自热平衡,热量主要通过载体材料进行载热[77]。然而,载体材料通过较长管路载热时会产生较大的热损耗,也更容易导致载体材料磨损、破坏和失活的情况发生[126]。与此同时,化学链技术在未来的发展过程中也需要能够实现加压运行[50],这都对反应器的设计提出了更高的要求。

图10 紧凑型集热/加压化学链反应器设计Fig.10 Compact-pressurized chemical looping reactor design

紧凑型集热/加压反应器倾向于在反应器设计时重点考虑反应的自热平衡,因此多为箱体式和内构板设计(图10),热量不仅可以由载体颗粒或气体循环携带,实现传导热或对流传热,还可以通过内构板直接进行辐射传热,以减少颗粒传递过程中的热量损失。对于实验室规模下的反应器箱体式设计有利于整个反应器的加压过程,可减少管路中的压损,为加压化学链过程提供了发展思路。典型装置有瑞典查尔姆斯理工大学化学链过程反应器[图10(a)][126]、澳大利亚联邦科学与工业研究组织10 kWth固体燃料化学链反应器[图10(b)][77]以及挪威科技大学加压化学链过程反应器[图10(c)][50]。然而,箱体式反应器目前多使用气体燃料,并不太适用于固体燃料化学链转化过程,未来需要在箱体式反应器内部设计炭/灰分离器等装置,以帮助更好地实现固体燃料的转化过程。

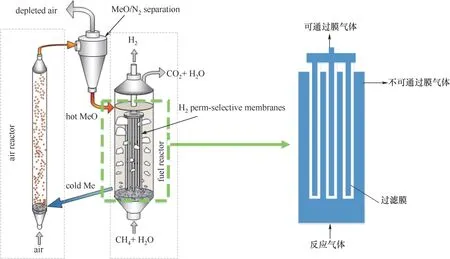

3.2.3 膜分离装置设计 膜分离技术主要利用不同气相物质的分子大小不同进行选择性通过。与膜分离技术相互耦合的化学链反应器示意图如图11所示,其主要在反应器内部加装有选择性过滤膜。典型装置有荷兰埃因霍芬理工大学的化学链反应器[75]。加入选择性过滤膜可以进一步帮助突破反应器内的热力学平衡限制,以获取更高纯度的目标产物,如氢气等。然而,膜分离装置设计对整个系统的设计、运行、维护和放大过程提出了更高的挑战。该型反应器目前仍处于实验室研究阶段,且由于膜的成本较高,不太适用于未来大型化的化学链反应器。与此同时,膜分离技术和化学链技术在气体分离应用中存在一定的竞争关系。

图11 带有膜分离装置的化学链过程反应器[75]Fig.11 Membrane-assisted chemical looping reactor[75]

图12 机械旋转式化学链过程反应装置[127]Fig.12 Mechanical-rotary chemical looping reactor[127]

3.2.4 机械旋转式反应器设计 机械旋转式化学链反应器由Siriwardane等[127]提出,其主要原理如图12所示。由于采用纯机械结构,因此该装置可以实现床料与反应气体接触过程的精确控制。该型设计主要分为同心圆三层结构,中间一层为床料层,无挡板。最内层和最外层为气体层,通过挡板进行气体绝缘,气体由最内层进气,通过中间层与床料反应后由最外层排气。机械旋转式反应器由于自身的机械结构导致其朝大型化装置方向发展面临许多严峻的挑战,高温运行下的气体密封性能相对较差,并且不适用于固体燃料转化,不过此类设计可以为未来化学链技术反应器的设计提供一定参考。

3.3 炭/灰分离器设计

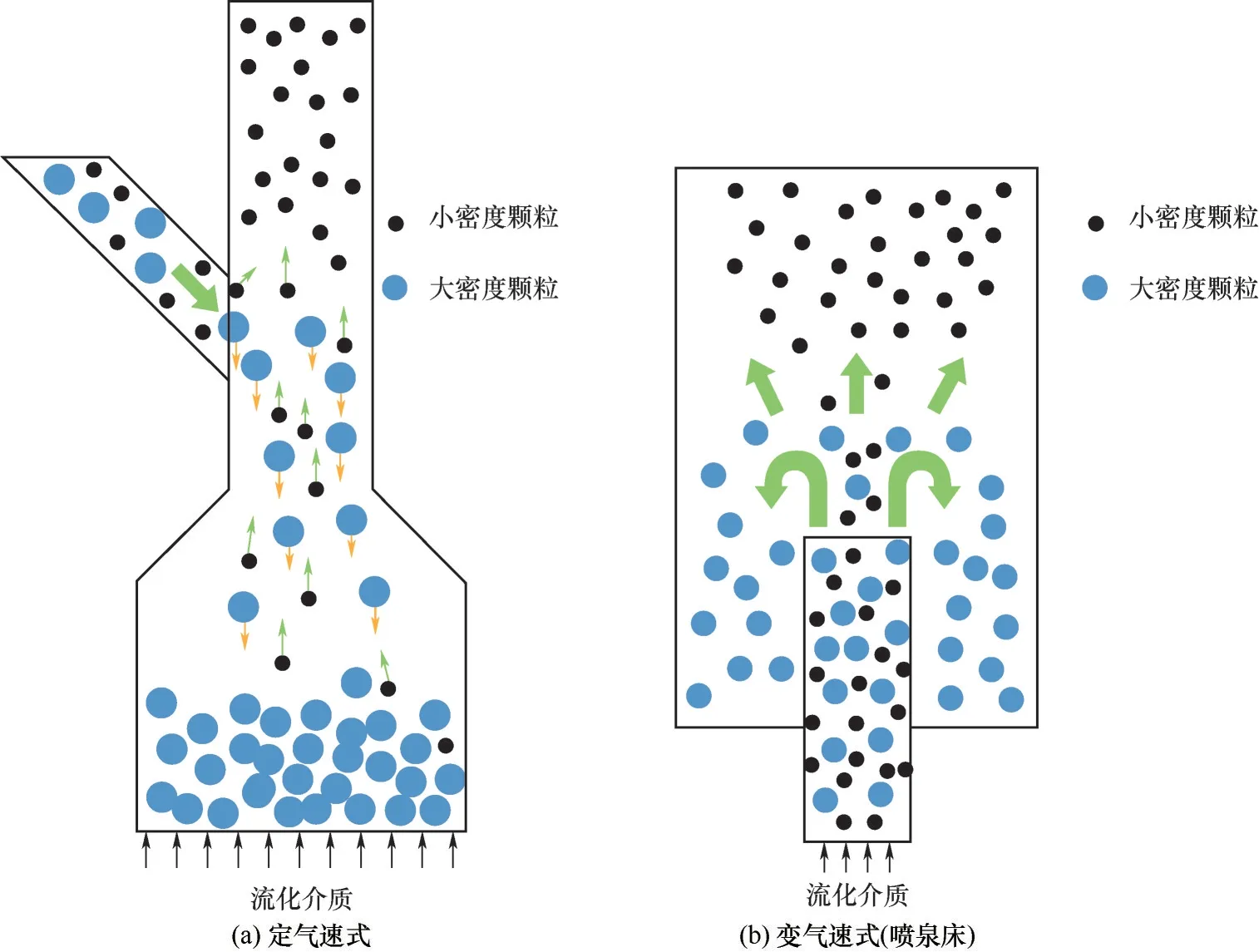

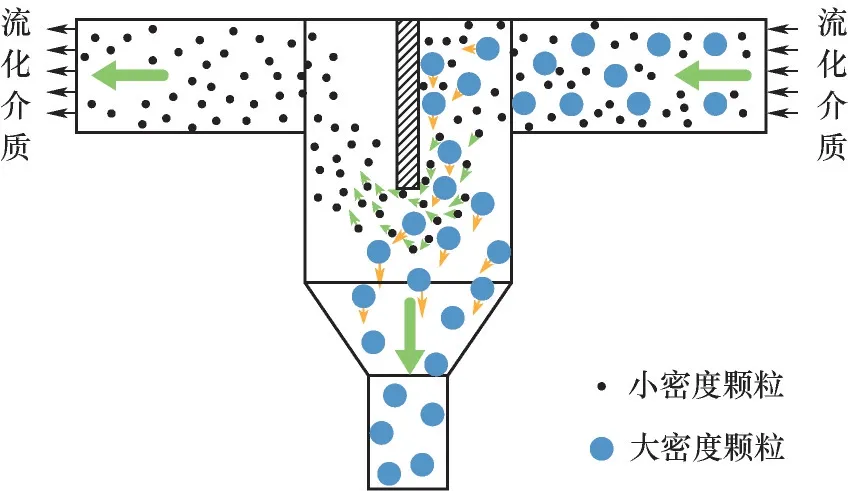

在化学链反应器中,由于固体燃料(如煤、生物质等)颗粒的气化过程较慢,会导致在循环固体流中存在有(半)焦炭颗粒、灰颗粒等载体材料之外的固相物质[128]。这些颗粒与载体材料相互混合并参与到反应器内的床料循环中。这些颗粒的存在会对整个反应器的运行以及系统效率产生很大影响。例如,在化学链载氧过程中,焦炭颗粒进入空气反应器会造成碳捕集效率下降[129];化学链载碳过程中,需要将载碳体颗粒与灰颗粒分离以减少不必要的颗粒输运能量消耗等。因此,在化学链固体燃料转化过程中,炭/灰分离器(carbon/ash stripper)的使用是保障系统高效运行的关键。炭/灰分离器的分离原理主要是根据不同颗粒物理特性的差异,通过在同一工况或变工况下产生的颗粒运动状态差异进行分离[129-130]。

(1)利用在鼓泡床中不同密度和粒径的颗粒会产生分层进行分离 在鼓泡床中,混合颗粒在粒径相近的情况下有较大的颗粒密度差,大而轻和小而重的颗粒相混合的情况下,会产生颗粒分层现象[131],通过该分层现象便可以利用溢流管、阻隔板等装置,对不同颗粒进行分离。其中,小而轻和大而重的颗粒混合在一起时,会产生小颗粒混合在大颗粒床层的缝隙中的情况,致使鼓泡床分离效率变低。如图13(a)所示,轻的颗粒在鼓泡床流化状态下浮于重的颗粒上方,通过合理设置溢流管高度,可以将大部分轻的颗粒通过溢流管进行分离和收集,图13(b)是以阻隔板进行床料分离。在图13(c)中,同时使用阻隔板和溢流管,阻隔板将床层下方密度大的颗粒进行分离,溢流管则收集床层上方密度较小的颗粒。鼓泡床分离器需要合理控制鼓泡床床高,以保证足够的颗粒分离效率。中国华北电力大学利用鼓泡床颗粒分离原理,在生物质化学链气化过程当中,当使用铁基载氧体时,生物质焦炭会浮于铁基载氧体鼓泡床表面,此时通过对床高和出料口位置进行控制,便可以将生物质焦炭与铁基载氧体相互分离[132]。中国清华大学设计了基于鼓泡床颗粒分离原理的碳捕集分离装置用于固体燃料转化化学链过程[133],通过挡板对不同区域进行划分以获得不同的流态化条件,再通过挡板不同的开口条件来筛分可通过的颗粒。

图13 鼓泡床碳捕集分离器Fig.13 Bubbling fluidized bed carbon stripper

(2)利用终端速度差对颗粒进行分离 图14给出了两种不同形式的利用终端速度差进行颗粒分离的分离器。图14(a)为定气速式分离器,其在颗粒分离区域内表观气速保持一定,重颗粒(终端速度大)会悬浮或落下,轻的颗粒(终端速度小)会被吹起。该型设计需要不同颗粒的终端速度差异较大才能有较高的颗粒分离效率,典型装置有中国东南大学[134]、中科院广州能源研究所[113]和瑞典查尔姆斯理工大学[64]化学链反应装置中所用的颗粒分离装置。图14(b)为变气速式分离器,其通过管径的突变形成表观气速的突变,从而使较重的颗粒在气速降低时下落,与较轻的颗粒分离,分离过程形似喷泉,典型装置有中国清华大学[135]和法国国际石油研究所[74]的颗粒分离装置。

(3)利用不同质量颗粒的不同惯性作用进行分离 图15给出了利用不同质量颗粒的不同惯性作用的颗粒分离器。混合颗粒在气流挟带下撞击挡板,重的颗粒由于惯性作用大会直接下落,气体曳力无法再次将其挟带;而轻的颗粒惯性作用小,则会继续随着气流曳力挟带跟随运动。典型装置有东南大学的煤焦/灰颗粒和载氧体颗粒分离器[108],质量较大的铁基载氧体颗粒进入分离器撞击挡板后落入分离装置下方的移动床,质量较小的残碳、煤灰则在撞击挡板后仍能被气流的曳力所控制,跟随气流进入下一级的气固分离装置,并被分离后再次返回至气化炉中进一步转化或直接被排出系统。

上述基于3种不同原理的炭/灰分离器各有优缺点。利用在鼓泡床中不同密度和粒径的颗粒会产生分层进行分离和利用终端速度差对颗粒进行分离的炭/灰分离器,所要求的颗粒物理性质差异较大,前者还需要严格控制床高,这增加了反应器运行操作难度。利用不同质量颗粒的不同惯性作用进行分离的炭/灰分离器,对于颗粒的磨损以及分离器的使用寿命影响大。由于炭/灰分离器的研究需要基于整个反应系统在不同工况下的平稳运行状态才能开展,造成研究门槛较高。因此,数值模拟方法可以帮助更好地研究和开发炭/灰分离器[136-137],以帮助实现化学链技术中不同固体颗粒的高效分离。

4 结语与展望

化学链技术是一种非常具有发展前景的能源转化技术,其可以降低整个化学反应过程的不可逆性、提高系统效率以及减少目标产物净化步骤等。化学链技术的关键技术主要为载体材料的制备和反应器的设计。

图14 提升管碳捕集分离器Fig.14 Riser carbon stripper

图15 惯性碳捕集分离器Fig.15 Inertial separation carbon stripper

化学链载体材料在循环过程中的性能衰减似乎不可避免,并且材料性能和价格呈正比造成的实际应用成本门槛变高等问题仍然存在[138-139]。目前世界上仍然没有商业化示范运行的化学链过程反应器,多为实验室规模的反应器。与此同时,化学链反应器的长时间高效稳定运行成为化学链技术未来实现商业应用的另一关键因素。瑞典查尔姆斯理工大学的Lyngfelt等[42]回顾了近20年化学链技术的发展,并肯定了化学链技术未来的潜在商业价值,同时也提出了1000 MWth化学链燃烧反应装置的概念设计[140]。因此,本文对于化学链反应器的进一步发展提出以下几点建议。

(1)开展以微小颗粒、纳米颗粒作为载体材料时,颗粒聚团在反应器尺度下的流动传递规律、循环反应机理和系统运行控制特性的研究。

(2)开展反应器内颗粒流动-传递-反应耦合机制研究。利用计算流体动力学、计算颗粒流体动力学、多物理场计算模拟软件等研究和开发与目标载体颗粒反应动力学特性相匹配的反应装置,并建立相应的化学链过程从颗粒尺度到反应器尺度的多尺度统一模型,帮助设计开发高效率、低成本的大规模反应器。

(3)在全尺寸化学链反应器上进行系统自热实验研究。利用现存的循环流化床燃烧锅炉或对废弃的化工、冶金反应装置进行改造,在减少实验风险、降低成本的同时研究和考察化学链过程在全尺寸反应器中的热量平衡特性,以及与其他系统参数之间的联系,并根据实验结果进行建模和反应器优化设计。

(4)研究和开发用于固体燃料充分转化的高效炭/灰分离器。高效炭/灰分离器的使用可以提高固体燃料转化率和系统效率,降低化学链系统的建造和运行成本。