某金矿充填系统的设计方案与研究

2021-06-02王玉珏罗德生

王玉珏 唐 硕 宾 峰 罗德生

(1.飞翼股份有限公司;2.湖南宝山有色金属矿业有限公司)

某金矿位于山东省境内,地表平坦,海拔10~20 m,为地下开采矿山,生产能力为12 000 t/d,-1 400 m标高以上矿体走向较长,厚度较大,富矿段较为集中,矿石品位高。为尽可能提高井下出矿能力,采用分区开采,即-1 200 m 水平以上为上部采区,-1 200 m至-1 400 m水平为下部采区。

1 采矿方法

水平厚度大于40 m 的矿体,采用垂直走向布置的分段充填采矿法;对于矿石和围岩中等稳固,水平厚度大于10 m 小于40 m 的矿体,采用垂直走向布置上向水平分层充填采矿法;对于矿石和围岩较稳固,水平矿体厚度10 m 以下,采用沿走向布置上向水平分层充填采矿方法,对于少量矿岩破碎矿体采用上向进路充填法开采。

1.1 分段充填采矿法

盘区沿矿体走向布置,长100~120 m,宽度为矿体厚度,分段高度20 m。每个盘区内划分矿房、矿柱进行两步骤回采。矿房、矿柱均垂直矿体走向布置,宽度均为10~12 m,长度为矿体水平厚度。先采一步骤矿房,后采二步骤矿柱,矿房采用胶结充填,矿柱采用非胶结充填。盘区之间不留间柱。

1.2 垂直走向上向水平分层胶结充填法

盘区垂直走向布置,长100 m,宽度为矿体厚度,分段高度20 m,每条分段巷道承担6~7 个分层的回采工作,采场第一个分层控顶高度4.5 m,采完后充填3 m,留有1.5 m 作为下步分层回采的爆破补偿空间。每个盘区内划分矿房、矿柱进行两步骤回采。矿房、矿柱均垂直矿体走向布置,宽度均为10 m,长度为矿体厚度。先采一步骤矿房,后采二步骤矿柱,矿房采用胶结充填,矿柱采用非胶结充填。矿房回采比矿柱回采超前20 m 以上,直至接顶上中段。盘区之间不留间柱。

1.3 沿走向布置上向水平分层充填法

矿块沿走向布置,长50 m,宽为矿体水平厚度,其中矿房长44 m,间柱6 m,回采时不留顶底柱。每分层回采3 m高,每条分段巷道承担6~7个分层的回采,分段高为20 m。

2 充填系统设计研究

2.1 充填材料

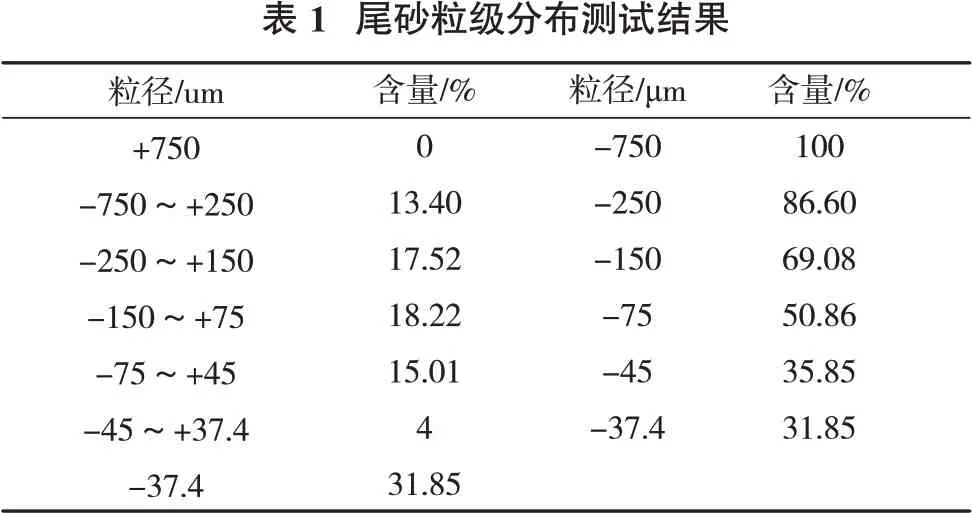

根据尾砂试验结果(表1)和尾砂粒度组成累积分布曲线(图1),全尾砂粒级细粒度含量稍多,但总体分布较均匀,根据强度试验结果,其具备充填体强度要求的骨料条件。

为减少尾矿在地表的排放量和降低充填成本,结合矿山实际,设计采用全尾砂为最合适的充填骨料。充填胶凝材料采用P.C42.5级复合硅酸盐水泥。

2.2 充填材料配比

经过现场的调查取样,完成了尾砂单轴抗压强度配比试验,试验结果见表2。

由表2可得:灰砂比1∶20满足28 d强度0.5 MPa,灰砂比1∶10满足28 d强度2 MPa以上,灰砂比1∶4满足28 d强度5 MPa。

2.3 充填材料用量

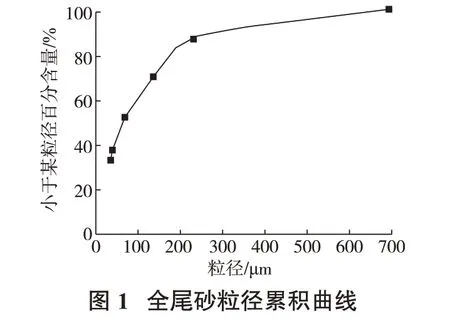

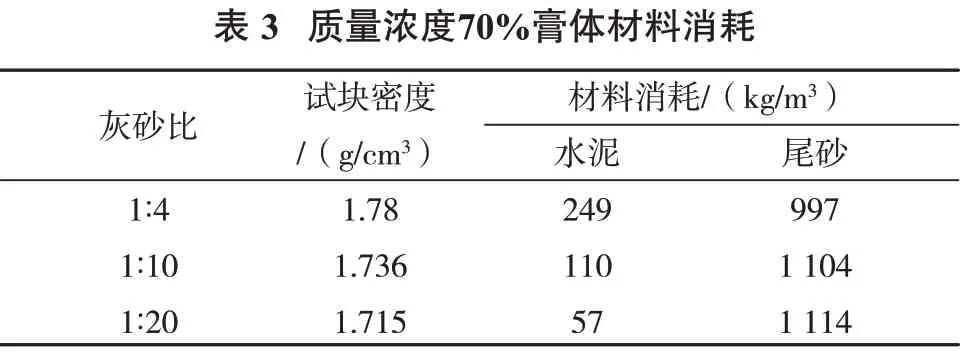

1 m3膏体材料消耗见表3,充填料配比单耗见表4。

2.4 充填系统能力及工作制度

充填系统的工作制度为年工作300 d,2 班/d,8 h/班(纯充填时间为6 h/班),1 d充填时间为12 h。

(1)年平均采空区体积。结合矿方指标要求,按照出矿量12 000 t/d计算,则日平均充填采空区体积为

式中,Vd为日平均充填采空区体积,3 913 m³/d;MK为充填法回采的矿石日产量,12 000 t/d;Z为充采比,取0.9;γK为矿石密度,2.76 t/m³。

计算得出Vd=3 913 m3/d。

日最大充填料浆需用量Qd

式中,Vd为日平均充填采空区体积,3 913 m³/d;k1为流失系数,取k1=1.05;k2为沉缩比,取k2=1.05;k3为充填不均衡系数,取k3=1.2。

计算得出Qd=5 176 m3。

(2)充填能力选择。

式中,Qh为充填系统计算能力;T为日平均有效充填时间,取12 h。

计算得出Q=431 m³/h。

(3)设计充填能力。遵循可靠、先进、积极、稳妥的原则,考虑一定的设计富裕,本次充填系统设计能力为450 m3/h。由于充填系统能力较大,考虑到系统的稳定性,设计4套150 m3/h的充填搅拌系统,用三备一。

2.5 充填系统工艺流程

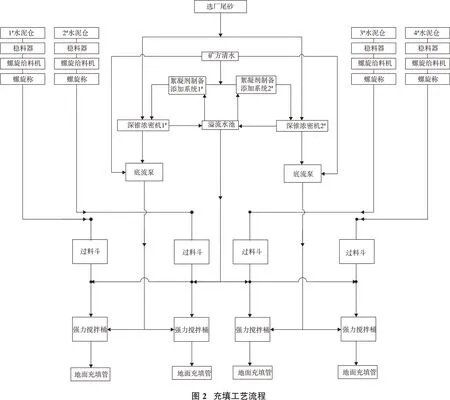

选厂全尾砂浆通过渣浆泵输送至充填站内的深锥浓密机中,通过絮凝剂制备添加系统向深锥浓密机中加入适量的絮凝剂,加速矿浆的沉降,同时降低溢流水含固量。经深锥浓密机处理后的尾砂料浆通过底流循环输送系统送至立式搅拌桶中;调浓冲洗水通过水泵供给,计量后输送至搅拌桶中[1];水泥通过散装罐车输送至筒仓内存储,筒仓设置料位计,底部通过螺旋输送机、微粉秤进行输送计量后卸料至搅拌桶中;经深锥浓密机处理后的尾砂料浆、水泥和水通过立式搅拌桶进行充分搅拌制备成充填膏体。充填采空区时,搅拌后料浆通过充填钻孔自流输送至井下充填区域进行充填[2]。充填工艺流程图如图2 所示。

2.6 尾砂浓密系统

浓密机选型最主要参数为浓密机直径和单位面积处理能力。浓密机单位面积处理能力与尾砂性质、药剂制度、设备自身性能及操作水平等因素有关。浓密机直径选小值,设备投资较小,则要求单位面积处理能力大,药剂添加量较大,运营成本增加,且易于出现溢流跑浑现象。浓密机直径选大值,设备投资增加,单位面积处理能力要求小,在保证溢流浓度满足要求的前提下,可减少药剂添加量,从而降低运营成本[3]。

根据尾砂浓密试验报告,适合本项目全尾砂单位面积处理量为0.41~1.06 t(/m2·h),设计取0.5 t/(m2·h),根据需要处理的全尾砂最大量为250 t/h(6 000 t/d),计算得浓密机面积不小于500 m2,即深锥浓密机直径不小于17.84 m,考虑一定的富裕系数,设计2 台直径18 m 的深锥浓密机,边墙高度设计10 m,满足浓密及储料要求,同时配备2 套FPP4000 型絮凝剂制备添加系统。

2.7 水泥储存及输送系统

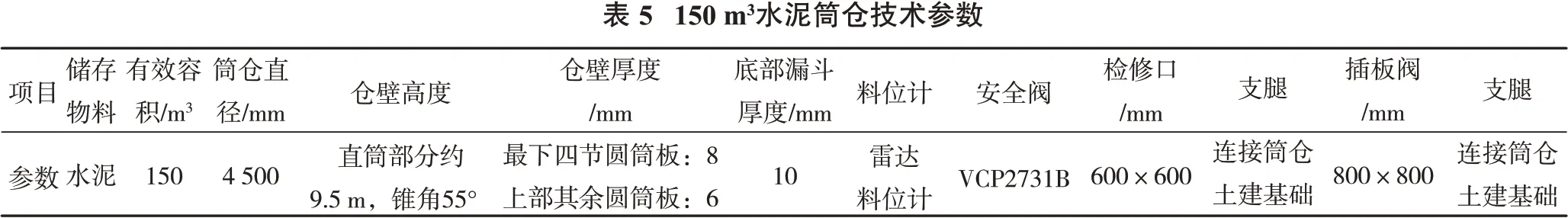

根据表4 采场充填料浆配比及单耗表,每天需要水泥631.8 t,充填站设计水泥仓4 座,单个水泥仓设计有效容积为150 m(3200 t),见表5,可满足1.27 d 水泥耗量。散装水泥由散装水泥罐车运至充填站后,通过吹灰管吹卸入散装水泥仓中。水泥仓顶设置人行检查孔、雷达料位计、袋式振动除尘机、安全阀等。

水泥采用微粉秤+螺旋输送机计量给料至搅拌桶。按最大灰砂比1∶4 计算,要求设备给料能力为37.3 t/h。一座水泥筒仓配置1台TSFII300-3000型微粉秤和1 台GLS300 型螺旋输送机,设备给料能力为0~50 t/h。微粉秤带变频调速装置,可根据需要调节给料量。

2.8 充填搅拌制备系统

深锥浓密机放出的尾砂浆与水泥仓放出的胶凝材料需通过搅拌系统充分搅拌形成胶结料浆,因此料浆搅拌是充填制备系统的关键环节之一。国内当前充填搅拌系统包括卧式搅拌机和立式搅拌桶2 种形式。前者一般采用双轴叶片搅拌机+双轴螺旋搅拌机,或双轴螺旋搅拌机+高频活化机2种配置,对于粗骨料、多骨料混合浆体或胶结性能较差的骨料搅拌效果较好;后者适合于细骨料或骨料单一且不易分层离析的浆体搅拌。

本次设计充填系统充填骨料为细粒径全尾砂,因此,确定采用立式搅拌桶进行全尾砂膏体充填料浆的搅拌制备[4]。充填料浆管道输送性能和充填效果与搅拌质量密切相关,必须保证各物料在搅拌系统内有充分的搅拌时间(3~6 min)。

充填厂房内设4 套搅拌系统,用三备一。1 台深锥浓密机通过2 条独立管路与1 个搅拌桶连接。设计搅拌桶规格为φ2 500mm×2 500 mm,电机功率为55 kW。有效容积为11.2 m3,根据单个搅拌桶搅拌能力(150 m3/h)要求,料浆在搅拌桶内的最大停留时间为4.48 min,完全满足搅拌质量要求。

2.9 充填料浆输送系统

2.9.1 充填倍线计算

由于矿山为深井开采,充填备线完全满足输送要求,但是充填备线过小,管路充填压力过大,矿山开采首次充填中段为-1 000 m 中段,设计在井下-350,-700 m 位置设置减压设施。-1 000 m 中段充填备线计算如下。

式中,N为充填倍线;L为充填管路总长度,1 600 m;H为管道出口和入口之高差,充填管路泄压设施高-700 m,充填最高标高-1 000 m,高差300 m。

根据计算,充填备线N=5.3,充填料浆可以实现自流输送。

2.9.2 充填管路

参考国内外充填矿山经验,在兼顾能力、输送可靠性、料浆出口压力的基础上,计算充填管道内径。高浓度的膏体或似膏体充填料浆自流经济流速一般在1.6~2.5 m/s[5],此时充填管道内径最小为

式中,Qh为充填能力,150 m3/h;V为管道经济流速,1.6~2.5 m/s。

计算得出DI=145.7~182.14 mm。

由上式计算,充填管路设计选用φ168 mm×10 mm 无缝钢管,承压12 MPa,管道内径148 mm,此时工作流速为2.41 m/s,符合经济流速要求。

3 结论

(1)尾砂粒度组成累积分布曲线左上角凸起,但较为平缓,表明该矿尾砂细粒度含量稍多,但总体分布较均匀。尾砂粒度组成累积分布曲线曲率系数CC1<CC=1.17<3,尾砂不均匀系数CU=10.5>5,表明该矿尾砂颗粒大小分布范围大,级配良好,适宜采用全尾砂充填。

(2)深锥浓密机吸收了国外先进的技术和设计理念,并结合国内的矿山实际工况加以优化,其核心浓缩技术已在矿山进行了应用,尤其是切向入料高效给料筒技术、料浆自稀释技术、防压耙技术、液压系统三级保护技术、底流剪切循环技术、絮凝剂精确添加技术等,保证了底流的高浓度和稳定输出,溢流水澄清度高。

(3)随着矿山生产能力的不断扩大,将出现一批达到千万吨规模以上特大型矿山,本着“绿色开采、无废开采”的理念,从保护地表环境、减少地表堆存的角度,均需要将采出的废料回填井下空区。多套自流充填系统可以实现多中段、多采场、多充填配比需求的连续充填,在大型、超大规模充填矿山有着广泛的应用前景。