高台阶松软岩体预裂爆破半隔孔导向作用效果的试验研究

2021-06-02师强强潘祖瑛李二宝3

师强强 潘祖瑛 李二宝3

(1.中钢集团马鞍山矿山研究总院股份有限公司;2.马鞍山矿山研究院爆破工程有限责任公司)

在松软岩体区域进行预裂爆破时,由于岩体原生裂隙的存在对裂缝的形成和扩展存在很大的影响。炮孔连心线上主裂纹贯通形成的同时也引起炮孔壁周围岩体中的原有细小裂纹起裂扩展,最终导致保护区岩体的进一步破碎、超挖,达不到良好的预裂效果。在工程实践中为达到控制爆破的目的,适当设置导向孔[1],可使之按预定方向扩展,并抑制其它方向的裂纹生成,从而达到理想的控制效果。

1 高台阶爆破介绍

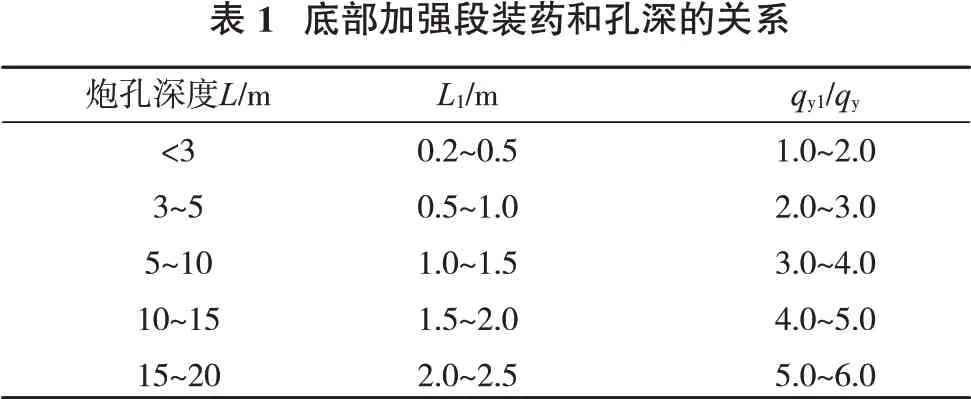

近年来,为减少剥离量,降低成本,不少露天矿山最终边坡采用并段方式,使最终段高变为24 m 甚至更高。在高台阶预裂爆破时,为克服炮孔底部夹制作用,炮孔底部加强装药量和孔深的大致关系如表1所示[2]。

注:L1为加强装药段长度,m;qy1为加强装药段线装药密度,g/m;qy为正常装药段线装药密度,g/m。

从表1可发现预裂爆破孔深20 m时,加强装药段线装药密度将是正常段的5~6倍,如果孔深达到26 m时,这个比例将会更大。这种情况下,如采用常规的设置导向孔的爆破方法,在不耦合系数的约束下,难以满足底部加强装药量的要求。因此,针对高台阶预裂爆破提出在2 个正常装药预裂孔之间设置半隔孔的布孔方式。所谓半隔孔即布置在2 个正常装药孔中间,炮孔底部加强装药,上部空置的结构形式,见图1。这种布孔形式上部能起到空孔导向作用,下部加强装药也能克服超深孔底部的夹制作用。

2 半隔孔作用机理

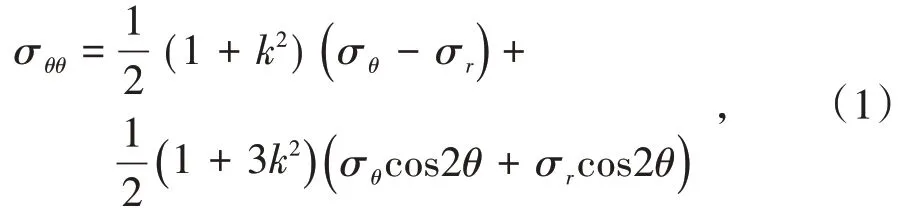

(1)半隔孔上部导向作用机理。当正常装药孔爆破后,会激起应力波向外传播,当应力波到达孔壁后,导致附近岩体中产生微裂隙并且扩展。应力波传到空孔时,并在空孔处产生反射,由于应力波的反射,空孔孔壁附近的应力将比无空孔时应力大,即表现为空孔的应力集中效应。根据弹性力学理论确定的空孔峰值应力状态[3]为

式中,σθθ为空孔应力集中后岩石中的切向应力,MPa;σθ为岩石中某一点的径向应力,MPa;σr为岩石中某一点的切向应力,MPa;k=,r2为空孔半径,cm,rb为岩石中某一点距空孔中心的距离,cm;θ为任意方向与孔间连线的夹角,(°)。

当k=1,θ=±π时,σθθ=3σθ+σr为极大值。

可知在相邻炮孔连线方向出现最大拉应力。该集中应力导致裂纹优先向槽孔与空孔的连线方向发展。所以空孔的存在同时起到了导向裂隙的作用。初始裂缝犹如导向的“沟道”,随着裂隙扩展。随后,孔内爆生气体形成的气楔挤入孔壁的初始径向裂纹,产生“气刃效应”作用,使裂纹进一步扩展。最终,在应力波和爆生气体的共同作用下形成贯通的裂缝。

(2)半隔孔底部夹制作用。综合分析影响岩体爆破破裂的各种因素,所谓炮孔底部夹制作用,即岩体初始应力对破裂成缝的影响。研究表明,岩体初始应力在孔壁周围产生的环向应力集中将抵消爆炸应力波而产生环向拉应力集中。这种情况下,不利于孔壁形成初始裂缝。在裂缝扩展过程中,岩体初始应力的存在也将会抑制裂缝的扩展,使表征裂缝扩展能力的应力强度因子值降低[4]。

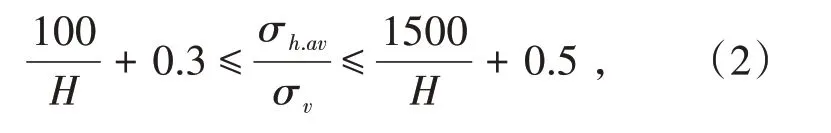

平均水平应力与垂直应力的比值称之为侧压比,其值随深度的增加而减小。其变化范围基本上介于以下范围。

式中,σh.av为水平应力,MPa;σv为垂直应力,MPa。

由式(2)可以看出,在浅层地壳中平均水平应力普遍大于垂直应力[5]。当侧压力系数相同时,埋深越大,水平应力越大,受初始地应力场影响裂纹扩展长度越小,裂纹数量越少,爆破效果也就越差[6],这就是底部夹制作用的主要原因。半隔孔底部加强装药将弥补正常孔装药不足的情况,克服炮孔深部初始地应力,可以改善底部爆破效果。

3 主要参数确定

(1)不耦合系数。在冲击压缩条件下裂隙发展的格里菲斯判据确定的不耦合系数[7]Kd为:

式中,db、dc分别为炮孔直径和药卷直径,m;ρ0为炸药的密度,g/m3;V为炸药的爆速,m/s;n为压力增大系数;K为在冲击载荷下岩石抗压强度增大系数;T为岩石单轴抗拉强度,MPa。

对于板岩,其单轴抗压强度σ=68 MPa,单轴抗拉强度T=5.4 MPa。取ρ0=1.15 g/cm3,V=5 000 m/s,取n=10,K=10,代入式(3)得出Kd≥2.1。

根据试验及经验数据,不耦合系数一般取2~4,本工程试验地区为中等强度岩石,且局部较为破碎,现场提供的药卷最小直径为45 mm,本工程取穿孔直径120 mm,不耦合系数2.67。

(2)合理孔间距。预裂孔孔间距常按照下面公式估算。

由于d=120 mm,孔距a的取值范围为0.96~1.44 m,为方便现场布孔,孔距a=1.4 m。

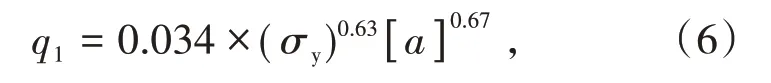

(3)线装药密度。根据经验,露天深孔预裂爆破线装药密度按下列公式[2]确定。

式中,q1为炮孔线装药密度,kg/m;σy为岩石抗压强度,MPa。

对于板岩,其单轴抗压强度σy=68 MPa,当孔距a=1.4 m 时,q=0.58 kg/m,考虑到现场岩性局部较破碎,取q=0.55 kg/m。

4 现场试验

试验地段岩石类型为板岩,局部较为破碎,岩石硬度系数约为6~7。根据岩石力学性质试验结果,岩石抗压强度为68.2 MPa,容重为25.9 kN/m3。

4.1 试验方案

为验证上述技术及参数的合理性,在巴润采场进行了现场试验研究。本次试验采用双段预裂爆破施工,预裂孔采取双段穿孔,一次爆破。缓冲孔和主爆孔采取单台阶穿孔爆破。采用液压潜孔钻机穿孔,预裂孔和缓冲孔倾斜角度与设计坡面角一致,倾角为65°,预裂孔、缓冲孔直径120 mm,主爆孔直径为150 mm,倾角为90°[8]。

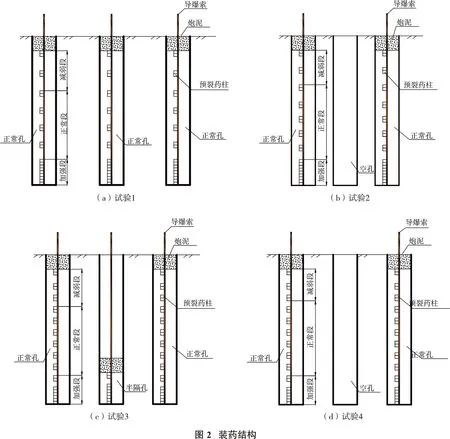

(1)试验参数。本次采用对比试验分析半隔孔底部加强装药效果,总共进行了4次现场试验。试验1和试验2是比较正常孔距和装药情况下设置空孔对裂缝贯通的作用;试验1 为常规预裂爆破方案,每孔均正常装药;试验2 每2 个正常装药孔中间设置1 个导向孔,导向孔不装药;试验3 和试验4 是比较设置半隔孔的优势,同时为了提高穿孔效率,节约成本,相比较试验2 将孔距增大为0.9 m,试验3 每2 个正常装药孔中间设置1个半隔孔,半隔孔底部加强装药高度为5 m,试验4每2个正常装药孔中间设置1个导向孔,导向孔不装药。试验参数和装药结构详见表2、图2。

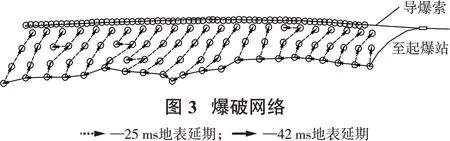

(2)爆破网络。预裂孔采用导爆索齐发爆破。保护区域采用高精度毫秒延期导爆管雷管,孔内孔外微差相结合,逐孔顺序起爆网路。孔内放375 ms延期雷管,孔外同一排炮孔之间采用25 ms 延期雷管传爆,排与排之间采用42 ms 延期雷管传爆。预裂孔与主爆孔之间采用高精度导爆管雷管连接,预裂孔超前主爆区150 ms 起爆,主爆孔、缓冲孔依次起爆。试验1爆破网络见图3。

(3)试验过程。按照爆破设计参数,将预裂药柱用胶带间隔绑在导爆索上,然后送入孔内,见图4。

4.2 试验结果

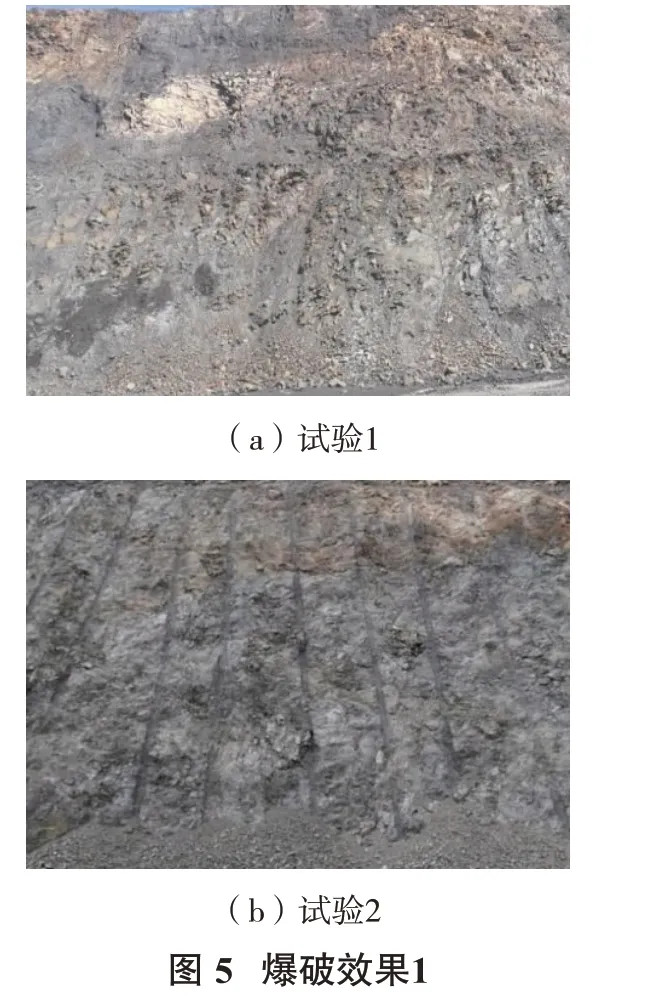

试验1 是常规的预裂爆破施工方案,孔距为1.4 m,平均线装药密度为0.55 kg/m,每孔均正常装药,没有预留导向孔。结果半壁孔痕率较低,不足50%,不平整度30~50 cm,特别是坡面上半部分存在超挖现象,超挖0.5~1 m,爆破效果见图5(a)。

试验2 孔距为0.7 m,线装药密度与试验1 相同,每2 个正常装药孔中间设1 个导向孔,导向孔不装药,结果半壁孔孔痕率较高,达到90%以上,不平整度小于20 cm,边坡上半部分没有超挖,底部完全贯通,爆破效果见图5(b)。

试验3 孔距为0.9 m,线装药密度增大为0.7 kg/m,导向孔底部加强装药高度5 m,结果半壁孔孔痕率较高,达到80%以上,不平整度小于20 cm,边坡上半部分超挖在20 cm 以内,底部完全贯通,爆破效果见图6(a)。

试验4 孔距和线装药密度与试验3 相同,每2 孔中间设1个导向孔,导向孔不装药。结果上部半壁孔贯通情况较好,半壁孔孔痕率较高,达到80%以上,不平整度小于20 cm,边坡上半部分超挖在20 cm 以内,但是底部裂缝未贯通,出现较多根底,爆破效果见图6(b)。

通过对比试验发现试验2 的爆破效果最好,这也证明了空孔在预裂爆破中的导向作用。但是,试验2 中孔间距太小,施工困难,穿孔效率低,成本大。本研究提出的试验3 方案,即在半隔孔底部加强装药,上部为空孔的装药结构。这种装药结构既利用了空孔的导向作用,又增加了超深孔底部炸药密度,上部空孔的存在抑制了其他方向上的岩石破裂程度,控制了炮孔上部的过度粉碎,减少了超挖量,有利于形成较稳定的边坡。炮孔底部炸药密度的增加有利于克服超深孔底部夹制作用,能够形成贯通的裂缝,减少了破碎锤费用,相比较试验2 也扩大了孔距,可节省约5%的成本,同样也取得了良好的试验效果。

5 结论

(1)根据高台阶松软岩体的深孔底部夹制作用明显增大,加强装药量明显增大的实际情况,为控制裂缝沿着炮孔连心线的发展,并且有效地克服高台阶深孔底部的夹制作用,提出了采用设置半隔孔的预裂爆破施工方案。

(2)通过理论分析,阐述了半隔孔的导向作用和克服深部夹制作用的机理。根据实际情况,对预裂爆破不耦合系数、孔间距和线装药密度等参数进行了优化研究。

(3)以理论分析为依据,进行了现场施工。通过4 次对比试验,得出设置半隔孔的预裂爆破底部加强装药高度5 m,上部空置时能使预裂缝沿炮孔连心线方向开裂,抑制了其他方向上的岩石破碎,并且有效地克服了底部夹制作用,能够形成贯通的裂缝,取得了较好的爆破效果,节省了施工费用。