电动轮的优化设计

2021-06-02陈金荣杨小祥赵礼辉

陈金荣,杨小祥,赵礼辉

(200093上海市 上海理工大学 机械工程学院)

0 引言

由于能源和环保问题,各国正在大力发展新能源汽车。现阶段的新能源汽车以电动车为主,其动力来源是电动机。由于体积没有燃油发动机那么大,所以在布置形式上非常灵活,目前主要有3种布置:中央、轮边及轮毂电机驱动。中央电动机的底盘结构较为复杂,造成乘坐空间十分狭小,而且,当动力通过传动系统之后,会有一定的能量损失,造成能量利用率低下。另外,这种传动系统在新能源汽车行驶过程中会产生较大的噪声,驾乘人员的舒适性受到一定影响[1];轮边电机驱动相较于中央电机驱动虽然有了很大的提升,但是还具有可优化的空间,以及集成度还不够,因此,被人们称为从中央式驱动到分布式驱动的过渡。相对于轮边驱动技术,轮毂电机驱动可谓是真正地掌握了分布式驱动的精髓,更是被人们誉为“纯电动车驱动技术的终极解决方案”。本文详细介绍了轮毂电机的驱动技术,包括国内外的研究现状和存在的主要问题;综合考虑轮内空间、质量确定了电动轮的驱动形式,并根据汽车动力性要求计算出单个轮毂电机所需达到的动力性指标;设计了电动轮主要部件、布置方案、散热方案,确定了电动轮的大体结构;对已设计的电动轮进行了再设计,简化了电动轮结构,减少了零件数量;根据有限元分析结果对制动盘、电机壳进行了优化设计,进一步进行轻量化。并对优化后的结构再次进行有限元分析以验证优化结果。

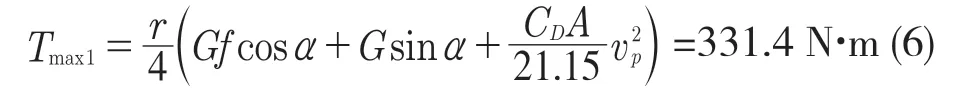

1 电动轮参数计算

1.1 基础车型选择

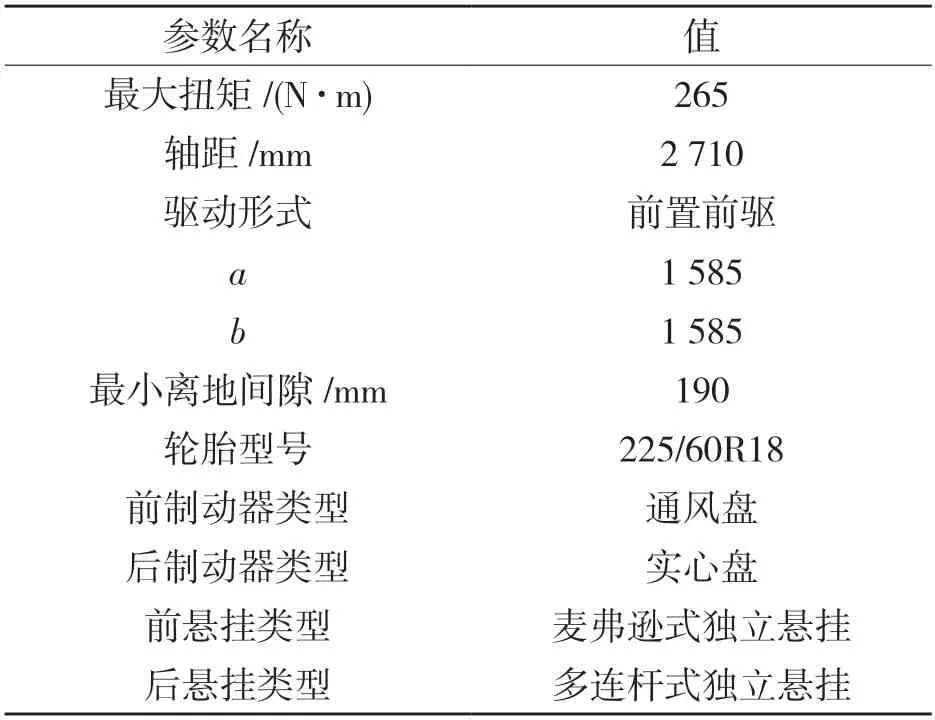

表1 基础车型部分参数Tab.1 Basic model parameters

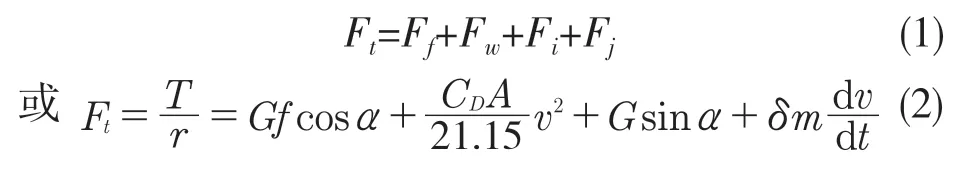

1.2 电动轮电动车的功率平衡方程

在进行电动轮的设计之前,必须要做一些计算工作来作为电动轮的设计参数以及依据。

汽车的行驶方程式为

由式(2)并经单位换算后,整理出轮毂电机直驱电动汽车功率平衡方程

1.3 驱动类型的确认

四轮独立驱动相较于前驱和后驱,其对单个轮毂电机的动力性要求低,对于外转子电动轮,电机体积、质量也会相应减小,不仅便于轮内空间的布置,也会改善整车垂向性能,同时,对车辆稳定性和控制性能有所提升,有更大的驾驶操控性能,不仅能提供更多的驾驶乐趣,还能保障驾驶员的安全;其次,通过性好,即使出现车轮打滑,剩下的车轮也能正常工作;再次,轮胎的磨损均匀,有利于延长轮胎的使用寿命。综合以上论述,本文中电动轮轿车采用四轮独立驱动[2]。

1.4 轮毂电机性能参数计算

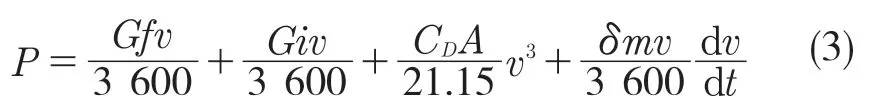

表2 轮毂电机基本性能参数Tab.2 Basic performance parameters of hub motor

本电动轮电动汽车的动力性能要求:

(1)最高车速Vmax≥100 km/h。

(2)0~100 km/h加速时间t ≤12 s。

(3)爬坡度i ≥20%。

工况1:Vmax=12 km/h。

工况2:爬坡度为20%,以爬坡速度vp=20 km/h。

工况3:vb=60 km/h。

2 电动轮总体方案设计

2.1 轮毂电机设计

永磁同步电机具有效率高、功率密度高、寿命较长、转矩特性好、技术较成熟、质量较轻的特点。此外,电动轮要求电机响应快、转速平稳,过载能力也要强,而永磁同步电机都满足这些要求。因此,选择永磁同步电机作为本次电动轮设计的电机[3]。而电机运转时,如果电机的转速过高,表贴式结构电机的永磁体会有甩出的风险,而直驱式轮毂电机转速比较低,很适合表贴式结构,因此,选用外转子直接驱动型永磁同步电机[4]。

2.2 电机零部件设计

车辆地轮胎型号为225/60R18,轮辋直径D1=18.0×25.4=457.2 mm,即电机外壳直径最大设计空间为457.2 mm,考虑到电机的冷却通风,外壳和轮辋之间要留一定的缝隙,再加上轮辋标定直径与可用空间直径还有一定的偏差,这里取电机外壳直径D2=420 mm。电机外壳作为转子和轮辋连接,承受扭矩和弯矩,还需要攻制螺纹孔,所以不宜太薄,考虑到质量限制,又不宜太厚,这里取h1=10 mm,后续再进行优化设计。轴向尺寸不宜太大,否则会与悬架发生干涉,这里取轴向尺寸L1=180 mm。电机外壳选铸铁。

选择永磁体的厚度为h2=5 mm,长度L2=150 mm。安装方式选择为表贴式,采用特殊粘剂粘附在电机外壳内表面[5]。

气隙长度δ一般为0.2~1.6 mm,取δ=1 mm。

定子是由硅钢片叠压制成的,硅钢片又分为热轧和冷轧两种,冷轧钢的各项物理性能都优于热轧,同时,考虑成本因素的影响,所以本文选择冷轧硅钢片。永磁体的长度一般与定子铁芯长度相等,因此取定子长度L3=150 mm,定子外径D3=D2-2h2-2δ=408 mm。

2.3 制动器设计

考虑到车辆的驻车制动装置通常设置在后轮,定钳盘式需要增加一个驻车制动钳,而浮钳盘式则不需要,仅在行车制动钳液压缸附近添加一个可以推动液压缸活塞的机械传动零件就可以实现驻车制动功能。这样,每个车轮的制动盘结构可以做成一样的,从而可以使得前后轮零件具有通用性。电动轮的设计空间限制,4个车轮全部采用浮动钳盘式制动器。

本次设计制动盘取75%轮辋直径,所以得D=340 mm。

制动盘有2种:一种是实心盘,另一种是通风盘。考虑到制造成本问题,前制动器采用通风盘,取厚度h=25 mm;后制动器采用实心盘,取厚度h=15 mm。材料为球墨铸铁。如图1制动器总成三维示意图。

图1 制动器总成三维示意图Fig.1 Three-dimensional schematic diagram of brake assembly

2.4 旋转变压器

由于旋转变压器工作空间比较小,所以,需要一种结构简单、尺寸小的变压器。考虑到电动轮对测量精度和响应速度的需求,因磁阻式旋转变压器结构简单、尺寸小、精度高、无接触,大大提高了系统的可靠性。所以,为了满足控制需求,选用磁阻式旋转变压器作为电机转速和位置传感器。目前,旋转变压器的位置在轮内的有2种布置方式:电机内部和电机外部。布置在电机内部的特点是结构紧凑、可与电机绕组共用出线孔,密封容易实现,但是旋转变压器的尺寸受到电机尺寸的影响,电机尺寸大,旋转变压器尺寸也会比较大,这样成本相对来说要高一些,而且还需要为其设计安装结构,会使电机端盖结构变得相对复杂,旋转变压器更换不方便;布置在电机外部的特点是可以充分利用电机内部空间,而且安装更换也比较简单,只是需要单独为其设计密封。虽然布置在电机内部缺点比较多,但是安装在电机外部密封不好实现,因此综合考虑之后,选择布置在电机内部。

2.5 冷却方案

当电机的温度过高时,会对它的性能造成很大的影响,因此,电机的温升应被控制在相应的绝缘等级范围内,这样才能保证电机具备良好的负载性能,从而使得电动车稳定安全地运行[6]。由于本文设计的电动轮为外转子,采用强迫风冷方式则无法有效降低电机内部的温度,循环水冷则会增加电机的设计难度。而油内冷散热方式可以在有效降低轮毂电机内部的温升的同时,使电机各部件温度分布得更加均匀,并且合适的油冷散热方式热管理会避免资源浪费和节省汽车成本[7]。

2.6 连接方案

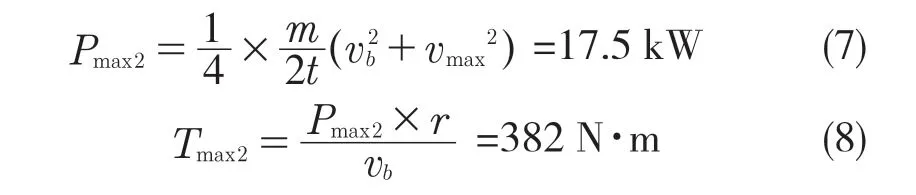

图2为电动轮初始设计总成。

图2 电动轮总成Fig.2 Electric wheel assembly

电动轮连接方案如下:

制动器支架固定在转向架上,制动盘2通过螺钉3与电机左端盖4一同固定在电机外壳5上,随着电机旋转,制动时制动钳夹住制动盘2,实现制动;电机定子8固定在定子支座16上,通过定子支架14固定在轴11上,12固定在8内表面,13安装在7上随着电机转子一同转动;电机右端盖7通过螺栓与轮辋15相连,实现动力的传递,轴11通过轴承和轴承套10连接在轮辋上,用以支撑定子及承受部分弯矩。在部件连接的时候,在部件之间还增加了橡胶元件,用于减振。

3 电动轮轻量化设计

3.1 功能轻量化设计

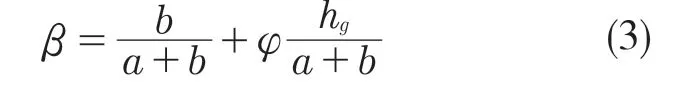

3.1.1 电机外壳优化

在原始设计中,选择了油内冷作为电机的散热方案,这种冷却方式对于电机的密封性具有比较高的要求。而在原始设计中,电机整个外壳是由左、右端盖及主壳体组成,仅三者连接处就需要进行两处密封,再加上轮轴与端盖中间有2个轴承支承处同样需要密封,无疑增加了油液泄漏的危险,因此,需要对电机外壳结构进行简化,使需要密封的地方尽量少。

图3为新设计的左端盖、外壳示意图,电机外壳做成半封闭式,自带一根空心轴,用于分担弯矩。左端盖与外壳之间通过超薄密封轴承连接,左端盖右部凸起则与外壳自带的空心轴以轴承相连,在端盖左边表面,设计了一个凸台,上面有螺纹孔,用于与转向架连接。

图3 新设计的左端盖、外壳示意图Fig.3 Schematic diagram of newly designed left end cover and housing

3.1.2 定子支架优化设计

在原始设计中,为了安装定子,设计了定子支架、定子支座,还有一些附加零件,相对于其功能,结构过于复杂,因此,对定子支架进行了重新设计,图4为新设计的定子支架。

图4 新设计的定子支架Fig.4 Newly designed stator bracket

新设计将原定子支架和定子支座集成为一个部件,并在前端加工了5个齿用于限制其绕轴线的旋转自由度,定子支架固定在电机的左端盖上,电机定子通过过盈配合固定在定子支架上。

3.1.3 旋转变压器优化设计

原始设计中采用了旋转变压器来获得转子位置和转速信息,增加了成本和重量,还会占用一定的空间。前人研究设计了一种基于EKF的轮毂电机矢量控制方案,通过扩展卡尔曼滤波器来估算转子的位置和转速信息,并以相应的仿真实验验证了方法的可靠性。仿真结果说明,基于EKF的无位置传感器控制策略能够用于电动汽车,可以实现矢量控制,精度高,动态响应快,不用使用编码器或者霍尔传感器,减少了轮毂电机内部传感器占据的空间,也降低了成本,为电动汽车轮毂电机的无传感器控制提供了理论基础,有较好的应用前景[8]。

因此,本次优化设计将取消旋转压器的使用,采用基于EFK的无位置传感器控制策略来担任旋转变压器的功能,并实现电动轮的轻量化以及降低成本。

3.2 材料轻量化

铝合金价格比较便宜,加工难度也不大,强度也还不错,因此,决定选用铝合金材料来置换钢系材料设计的电动轮部分零部件。

材料的强度是需要首先考虑的,电动轮的零部件受力比较复杂,因此,材料的性能必须要好。强度最高的铝合金系列当属2系以及7系热处理型铝合金,其中又属7075型铝合金强度最高,经过固溶处理后,可塑性非常好,在150 ℃以下具有很高的强度,低温条件下也是如此。不过,它的焊接性能差强人意,具有应力腐蚀开裂的倾向,使用前需要经过保护处理。但是由于电动轮的零部件并不需要焊接,综合考虑选择7075型铝合金进行材料替换。

3.3 结构设计轻量化

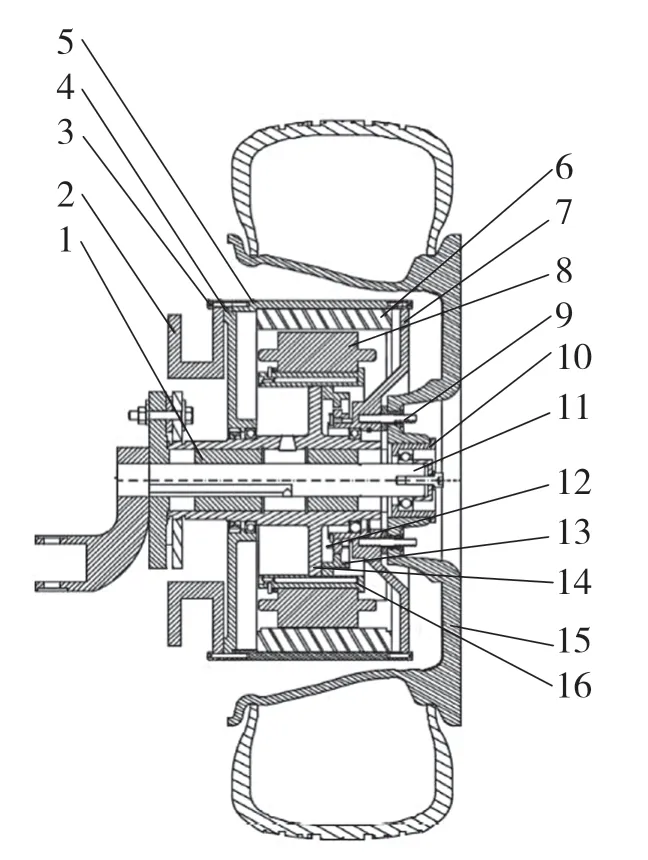

本文中的汽车最大垂向力工况为车辆通过不平路面时,此时假定纵向力Fx=0、侧向力Fy=0。本文中单个轮胎需承受的冲击载荷为

最大侧向力为

本文中最大纵向力计算如下:技术要求最大纵向力为1.5g,这个力会不均匀分配在前轴和后轴上,其分配系数如下:

计算得出β=0.7。因此,前面2个轮子总共受到的纵向力为Fx=1.5mg×0.7×0.8=0.84mg,单个轮子受力Frx=1/2Fx=7 560 N。

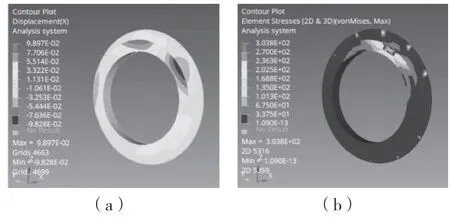

3.3.1 制动盘的分析和优化

从图5(b)应力云图可以看到,所设计的制动盘厚度满足使用要求,并且还有后续优化的空间。图6显示为优化后的制动盘位移云图和应力云图。从图5(a)位移云图可以看出,制动盘轴向变形位移符合要求。除此之外,除了制动器工作面积之外,其他地方的应力非常小,特别是连接盘部分,因此,除了制动盘部分可以进行尺寸优化之外,其他部分均可进行尺寸优化设计。

图5 优化前制动盘轴向变形位移云图以及制动盘应力云图Fig.5 Axial deformation and displacement nephogram and stress nephogram of brake disc before optimization

图6 优化后制动盘轴向变形位移云图以及制动盘应力云图Fig.6 Axial deformation and displacement nephogram and stress nephogram of optimized brake disc

如图7所示,对A、B、C三处进行尺寸优化设计。A=12 mm,B=10 mm,C=8 mm时,在安全范围内,质量比原来减少1.8 kg

图7 优化后尺寸盘尺寸示意图Fig.7 Schematic diagram of optimized size disk

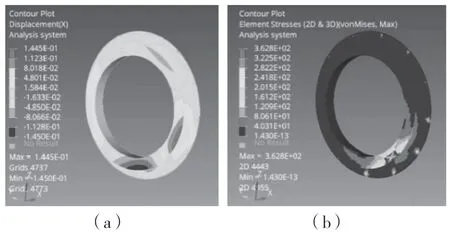

3.3.2 电机外壳分析及优化

初始设计中的电机外壳材料为铸铁,质量为31.13 kg,现将材料替换为7075型铝合金(密度2.81 g/cm3,弹性模量71 GPa,泊松比0.33),质量为11.98 kg,减少了19.15 kg。

(1)最大纵向力工况分析

汽车在紧急制动时,其纵向力达到最大,此时电机外壳承受的扭矩最大,为2 750 N·m。

从图8(a)应力云图可以看出,应力最大处在与轮辋连接处,只有16.4 MPa,远远小于材料的许用应力,而最大变形也只有0.016 mm,也主要发生在其与轮辋连接处,与制动盘连接端也有轻微变形。

图8 外壳受最大扭矩时变形云图及应力云图Fig.8 Deformation nephogram and stress nephogram of housing under maximum torque

(2)不平路面工况分析

在通过不平路面工况时,电机外壳受到最大的垂向力,此时所受弯矩最大,为72 000 N。

图9 外壳受最大弯矩时变形云图及应力云图Fig.9 Deformation nephogram and stress nephogram of housing under maximum bending moment

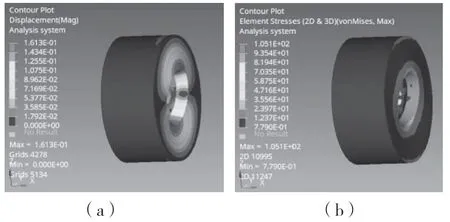

(3)侧滑工况分析

在侧滑工况下,电机端盖及电机壳会受到一个弯矩,大小为1 965 N·m。

从图10可以看出,最大应力仅为105 MPa,最大变形为0.161 mm。

图10 侧向力工况下电机壳变形位移及应力云图Fig.10 Cloud chart of deformation,displacement and stress of motor housing under directional force condition

综上3种工况下的有限元分析,外壳还有相当大的优化空间。

在经过140次迭代优化后,得到拓扑优化后的外壳材料密度分布图,如图11所示。

图11 机外壳拓扑分析材料分布图Fig.11 Material distribution diagram of topological analysis of machine housing

图11中受力较小的部分材料可以去除,但是外壳必须为封闭壳体,且在受力时,壳体应力除小部分范围外,均比较均匀,因此选择将壳体厚度全部减小,使材料均匀分布,考虑到其变形量不宜太大,因此不宜太薄,最终确定除需要攻制螺纹孔的凸台以及轴,将其余地方材料厚度削减为5 mm。

4 结论

本文对电动轮进行了结构简化,对电动轮制动盘、外壳、左右端盖重新进行了结构设计,对于轴承等连接部件进行了选择,且用CATIA建立了三维模型,并进行了总装。对设计好的电动轮进行了轻量化设计,主要部件为电机外壳,左右端盖。将电机外壳与右端盖进行了集成设计,设计以后电机外壳为半封闭外壳,并且集成了轮轴,减少了密封部位,左端盖外圈与外壳设计为用超薄密封轴承连接,内圈则与外壳一体的轮轴用轴承连接,用以分担弯矩,另一端则与转向架相连,并且在端盖上开有两个小孔,用于冷却油的进出。