制造复合材料用预制体发展概况

2021-06-02叶轶

英文 preform 的译名较多,现在用得较多的是“预制体”或“预成形体”,用作动词时意为“预成形”。

预制体是一种预成形的纤维组合体,是用以制造复合材料制品的近似精确仿形或精确仿形的增强材料形式。其纤维以一、二或三个维度排列,其形状、轮廓和厚度与复合材料最终制品大致相同。传统上,预制体是用单独的模具和成形工艺制成,而非采用最终制品的模具。通过选择和结合任意数量的不同形状和取向的增强纤维层,预制体可以做得极其接近复杂制件的形状。由于预制体可实现很高的生产效率及其他优点,迄今已经开发了多种预制体技术,并逐步实现自动化生产。

美国 AGFM 公司研发部经理 Dan Buckley 表示:“预制体的制造速度比金属冲压的速度快,只需几秒钟。”“与许多业内人士的想法相反,预制体可以节省制造器件的成本。”

相关专家认为:过去,预制体受到的重视严重不足。事实上,它比模塑工艺更重要,但它常常被忽视。鉴于目前汽车轻量化的推动,新的预制体技术正在走向成熟。

短切纤维预制体

预制体的应用已有近80年的历史。然而,在其发展历程中,绝大多数预制体是用短切玻璃纤维制成的。利用真空把这些短切玻璃纤维收集在旋转的多孔金属模具上,形成近似最终制品的形状。在预制体上喷射树脂粘结剂,把纤维保持在一起,然后加热固化,使得预制体在后面的模塑作业中便于搬运。

美国福特汽车公司、法国 Sotira 复合材料公司和英国 Aston Martin 公司合作开发了一种预制体技术,与树脂传递模塑(RTM)配合,每年为 Aston Martin几种汽车生产近5万个复合材料零部件。这种工艺技术现在被称为福特可编程预成形工艺或F3P。

福特公司长期倡导复合材料,20多年前就开始研究预制体技术。它对短切纤维预制体的研究始于20世纪90年代初,当时由美国能源部与福特、通用汽车和克莱斯勒共同赞助的“下一代汽车伙伴关系”致力于展示皮卡车厢用结构复合材料的自动化生产。确定的工艺是“P4”法(P4意为Programmable Powdered Preforming Process,即“可编程粉末预成形工艺”)。此工艺最初由位于比利时巴蒂斯的欧文斯科宁复合材料解决方案公司与瑞典Aplicator System 公司共同开发,后者制造了自动化的玻璃纤维无捻粗纱组合喷枪。

在P4工艺中,玻璃纤维被切短,与粉末粘结剂(通常质量分数为3%~5%)一起由机械臂喷射到一个被抽成部分真空的、形状类似制件的网模上。随后,对预制体加压,同时使热空气通过网模,以熔化粘结剂。当预制体完全压实时,向网模通入冷空气以冷却和固化粘结剂,然后从网模中取出预制体,放入树脂灌注模具中。

图1所示为一台六轴机械臂把短切纤维和粘结剂喷射到网模上,以制造预制体。

P4工艺获得了美国空军的资助,以研究该工艺使用短切碳纤维来制造航空航天器件的可行性。

后来,福特公司把P4工艺升级为 F3P 工艺。

另据2020年初的一篇报道,位于德国的帝人碳纤维欧洲公司开发了一种称为 part via preform(PvP)的工艺。该工艺的开发旨在用含粘结剂的碳纤维粗纱取代成本更高、劳动密集型的纺织技术。这些粗纱被切短并喷入预成形模具中,在那里粘结剂被固化而形成预制体。然后预制体被修剪成近似精确形状。由于预制件是干燥的,它可以立即被送到 HP-RTM 压机进行灌注和最终成型。使用 PvP消除了购买干织物、加入粘结剂、裁剪织物和固化粘结剂等步骤,或者消除了购买、切割、叠层和模塑预浸料的需要。

图1 P4工艺(来源:CW, Sara Black)

织造预制体

含随机取向纤维的短切纤维预制体具有各向同性的特性。虽然可以调整喷射模式,使纤维在某种程度上排列和定向,但这种预制体的承载性能通常受到短纤维长度的限制。为了获得更好的制件性能,需要使用连续纤维,采用机织、编织或缝编等工艺来制造预制体。

用于树脂传递模塑(RTM)的3D 机织物的成功一例是美国Albany Engineered Composites公司生产的预制体,它们用来制造碳纤维增强塑料飞机风扇叶片和风扇罩。预制体各层之间通过连锁纤维连接,使结构的贯层特性与其面内特性更相似。这样的三维机织预制体使得复合材料叶片没有任何未增强的薄弱平面,并消除了传统复合材料中离散织物层那样的分层风险。

这种预制体采用巨大的织机织造,织机中含有提花机构。每台织机可以接纳多达8448根经纱。

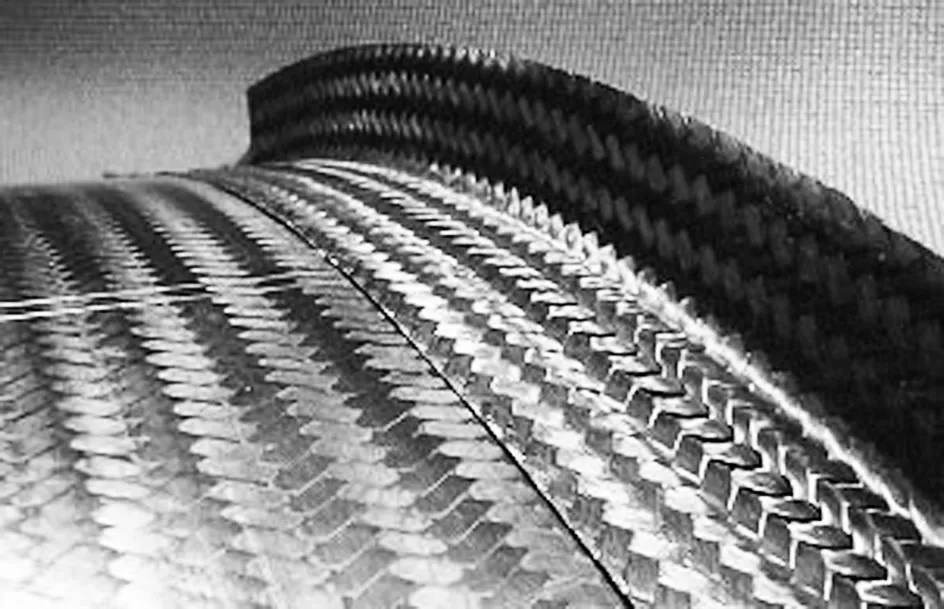

图2 碳纤维预制体织机

碳纤维织物厂商 Sigmatex 公司利用3D 机织技术来生产近似精确仿形预制体。这些预制体可用树脂传递模塑等成型工艺以极高的效率制造复合材料器件。该公司还可以混搭使用不同类型的纤维来提高制品性能。

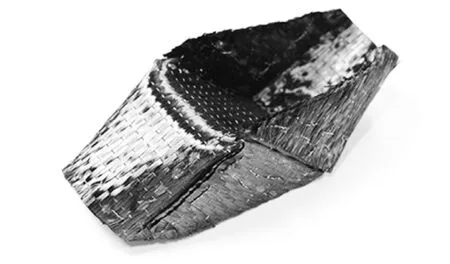

在将3D机织物用于航空发动机风扇罩之前,美国通用航空公司使用了由 A&P 技术公司制造的编织预制体来制造GEnx发动机,该发动机已于2012年投产。那时,编织预制体也被用于自行车车架和其他体育用品以及汽车和卡车器件的 RTM 成型。汽车器件的一个例子是宝马7系列的车顶纵梁。

图3 编织预制体(来源:A&P Technologies)

为降低复合材料的制造成本,使用低成本无屈曲织物(NCF)的树脂传递模塑(RTM)是一个非常有前景的选择。预制体对于获得最佳和可重复的力学性能至关重要。

德国亚琛 RWTH 大学的纺织技术研究所(ITA)进行了多年的预制体研发。在一个示范项目中,ITA 使用了德国 Liba Maschinenfabrik 公司提供的多轴向衬纬机来制造多轴向无屈曲织物。机器进行了改装,改变了织物的局部厚度,增加了 Z 向增强材料,并造成切口来加入额外的织物和毡。其结果,该机可以制成完全符合要求的近似精确仿形预制体 (被称为“特制 NCF”)。

叠层织物预制体

在21世纪初,开始使用叠层织物作为 RTM 用的预制体,但这些预制体大多是手工铺叠的,它们用于航空航天用途。例如德国 Compositence 公司介绍了如下方法:碳纤维粗纱首先被织成无屈曲织物(缝编织物),然后按所需形状切割,叠放,注入树脂粘结剂并使其预固化而形成预制体。

另一个项目使用玻璃纤维/碳纤维混搭双轴向织物来制造汽车前保险杠。织物被铺放在一个位于梭台上的预制体阴模中,随后梭具将阴模移送到气动的“成形模板”下面,模板从上面压缩叠层。造形后,梭具把模具移送到第三个位置,直接位于三个高强度灯之下,进行大约17 s的光固化。据介绍,预制体中各部位的粘结剂用量可以变化,单个灯可以瞄准预制体的特定区域,以优化局部刚度。还可以把热成型的表层插入预制体模具中,形成定制的饰面。

除了干粘织物外,还可把预浸料叠层用作 RTM工艺的预制体。使用这种方法制造的器件,包括一架直升机的顶部和空客 A320飞机的7.4 m长襟翼(当时仍用手工铺层)。

近年,航空航天制造商寻求实现这种预成形方法的自动化,美国 Composite Alliance 公司因其能够从干粘织物或预浸料生产3D 预制体的自动化单元赢得了2016年美国复合材料/先进材料展览会的创新奖。它具有智能自动化的叠层功能,使用带有特殊夹具的机器人抓取、铺放和折叠铺层,形成三维形状,然后通过集成的摄像头控制系统进行进一步加工,以确保质量、可重复性和准确性。

缝合织物预制体

缝合技术是使用缝线把多层织物结合成准三维或三维织物或使分离的数片织物连接成整体织物的预制体制备技术。

初创于2016年的美国 Seriforge 公司对缝合二维织物的技术进行了自动化更新,其基本转变是把3D 织物预制体与传统的织机制造理念相分离,而转向3D 打印模式,在3D 打印模式中,多种不同的2D材料(如机织物或单向织物、薄毡、薄膜等)被切割,定向,堆叠,然后用碳纤维或其他纱线缝合和 Z向加固。可使用多种纤维来制作预制体,但目前使用碳纤维是最普遍的。Seriforge 采用现代数字化技术,在自动切割、定向和将二维材料缝合成三维预制体的过程中,可以加快速度并减少误差。

图4 缝合3D预制体(来源:Seriforge)

自动铺纤/铺带/铺片预制体

现在,以自动铺带(ATL)和自动铺纤(AFP)技术为基础的预成形工艺选项有很多,可使用干燥和/或浸渍的增强材料,在很短的时间内制成预制体。

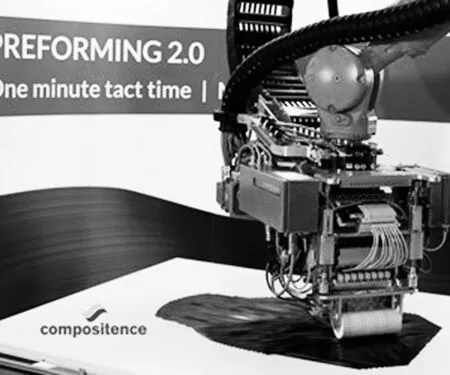

德国 Compositence 公司专门进行碳纤维、玻璃纤维和其他纤维类型的预制体制造。该公司独特的自动铺纤技术,主要针对航空航天、移动出行、风能等大批量应用市场。该公司称,机械化的预制体制造方法,如自动铺纤(AFP)或纤维缠绕,可以省去织物织造、切割和手工叠层的预成形步骤。这两种预成形技术都依靠电脑控制的机器来铺设碳纤维粗纱或预浸料,使其直接形成产品所需的形状。

获得专利的 Compositence 技术,包括硬件(如装有专用纤维挤出头的机器人伺服臂)以及软件。软件的设计允许用户在预成形开始前输入必要的参数。一旦参数到位,机器臂就会精确地遵循它们的指令。

图5 自动铺纤(来源:Compositence)

法国Coriolis复合材料公司利用低成本、高精度的六轴机器人开发了自动铺纤机器人系统。该公司由3名工程师建立,在制造复合材料制品和预制体的机器、材料和工艺开发方面拥有20年的经验。

该公司最初的业务面向工业和汽车用途,后来发展到航空航天领域。它为奥迪A8汽车的车身 B 柱制造了由干燥单向碳纤维制造的扁平预制体,还在DYNAFIB 项目中用玻璃纤维/聚酰胺热塑性预浸带制成预制体,然后经包覆成型制成发动机座。

该公司在全世界安装了50多台机器,其系统能够:

·铺放连续和不连续纤维。

·以相同的速度铺放干燥纤维、热塑性材料和热固性材料。

·铺放单带和多带,最多可同时铺放32条带。

·制成2D、2.5D 和复杂3D 形状。

图6 AFP机在铺放含粘结剂的碳纤维丝束,制造奥迪R8汽车B柱预制体(来源:Coriolis Composites)

德国迪芬巴赫公司的 Fiberforge Relay 系统使用改进的自动铺带形式,用单向增强的热塑性带制备预制体,然后模塑成制品。

这种可大量生产预制体的系统分两步作业。在第一步中,系统把碳纤维和/或玻璃纤维单向预浸带铺成近似精确仿形的复合材料叠层。据称这是世界上最快的铺带系统,铺带周期时间为1 s。预浸带可按规定的图型铺放,可以在铺层中混用不同材料的带,甚至带的宽度和厚度也可以改变。在第二步中,系统利用真空辅助技术将叠层固结成近似精确仿形的预制体。系统可以同时处理几个叠层,周期时间极短。

迪芬巴赫的 Fiberforge Relay 系统已被一些复合材料制造商用来生产航空航天用的热塑性复合材料器件。

由空客集团原创,德国 Cevotec 公司进一步研发的纤维片铺放工艺(fibre patch placement,缩写为FPP),通过修改 ATL/AFP 工艺,将附有粘结剂的单向碳纤维带切割成特定长度的片段,并由机器人把这些片段沿着计算好的荷载路径精确铺放在3D 模具上,形成即可模塑的真正3D 精确仿形预制体。当时铺放的单向碳纤维片段的一种尺寸是20 mm宽×60 mm长×0.1 mm 厚。使用的碳纤维原带的宽度是15~40 mm ,单位面积重量为60~180 g/m2,碳纤维带上加有热塑性纤网作为粘结剂。预制体随后采用标准的真空灌注或树脂传递模塑工艺来模塑成型为最终制品。自动化过程能够快速制成非常复杂的结构。例如,Cevotec 公司与一家领先的医疗设备OEM 合作,使用FPP在30 min 内制造出一个整体式碳纤维矫形器具预制体,而这之前需要40多块分散的预浸料和1.5 h 的手铺时间。

据介绍,FPP可生产高度优化的预制体,与连续织物预制体相比,刚度提高150%,废料减少50%。例如,Cevotec 生产了一种碳纤维滑雪板预制体,实现了弯曲和扭转性能的优化以及制造过程中的零废料。

2020年初,Cevotec 公司宣布了 FPP 在满足航空航天工业对复杂和大型航空结构的需求方面取得的进展。SAMBA Step L 是 Cevotec SAMBA 系列中最大的体系,它可以铺放最大为200 mm×300 mm的纤维片,与最初的20 mm×60 mm 片相比,扩大了50倍。另外,该公司于2016年3月投产的一条 FPP生产线还使用了更宽和更厚的碳纤维带。相关人士说:“厚度会影响生产速度,也影响预制体的力学性能。高性能制件将使用更薄的带,而工业和娱乐产品预制体则需要平衡厚度与性能。”

大纤维片在弯曲表面上的顺利沉积是通过一种特殊的辊铺作业来实现。这种新的铺片方法对提高大型制品的质量和有效防止制品夹气有重要作用。

纤维铺缝预制体

纤维铺缝技术(TFP)是1992年由德国莱布尼茨聚合物研究所(IPF)发明的。到2013年,TFP 也被用于复合材料预制体的自动化制造。TFP 须有一种底材(通常是薄毡或机织物,对热塑性复合材料来说,则可用与基体相容的箔材)。连续的丝束或粗纱被精确地铺放并缝合到底材上。该过程是自动化的,可实现高生产率和可重复性。起初,缝合是用工业绣花机完成的,但现在 TFP 使用特制的缝纫机,通过旋转一个固定的缝纫装置和使用计算机数控(CNC)移动底材,把连续的丝束或粗纱定位在任何方向。制得的干纤维预制体可以使用RTM或真空袋树脂灌注法模塑成型。也可以使用热塑性树脂预浸丝束或与热塑性长丝复合的丝束来制造预制体。热塑性预制体可以通过压缩成型制成制品,也可以作为注塑成型的嵌件。

TFP 的纤维被铺成扁平形,但很容易做成3D精确仿形预制体。实现这一点的一种方法是采用选择性缝合,也就是说,在特定长度段上铺放的纤维不用缝合,使得在预制体中存在纤维不受缝合限制的区域,因此这部分纤维可以在任何方向上自由移动,以便形成在纤维排列中没有褶皱或扭曲的最终3D 预制体。

TFP 预制体的精确仿形也避免了其他预成形过程中常见的材料浪费。在针织和机织过程中,由于纺织机械对纤维取向的限制,许多材料在形成最终结构时浪费了。TFP 没有这些限制,因此可以把纤维只铺放在需要的地方。

TFP 的应用一例是空客汉堡公司的 A350 XWB飞机碳纤维复合材料窗框。它们兼用选择性缝合和结构性缝合(直上直下缝合),内部用玻璃纤维衬里,以防止铝接口的电偶腐蚀。然后将扁平的 TFP预制体成形为截面为 L 形的无褶皱椭圆形。选择性缝合使纤维能够很容易重新塑形,同时保持直线排列。结构性缝合有助于承受窗框周边的负荷。据介绍,利用 TFP,可以通过巧妙地设计缝合线来改善铺覆性。“可以避免纤维交叉处的开口,这种开口在传统的机织和针织增强材料中很常见。”

另一个应用例是德国莱布尼茨聚合物研究所研制的轻重量反曲弓,此产品在2017年“JEC世界”展会上赢得了创新奖。过去质量为1000~1350 g的碳纤维增强塑料弓与铝合金弓(950~1400 g)相比,质量几乎未减轻。然而,使用TFP碳纤维预制体并在设计中采用拓扑优化,将弓的质量减少了40%,轻至600 g。制造过程产生的废物也大大减少。