风机叶片用玻璃纤维复合材料研究概述*

2021-06-02苏国梁李国庆李凤俊范晨亮张慧强张晋宇

苏国梁,李国庆,李凤俊,范晨亮,康 宏,张慧强,张晋宇

(国电电力内蒙古新能源开发有限公司,呼和浩特 010080)

0 前言

能源是人类社会发展和经济增长的原动力。目前以化石燃料为主的能源结构,不仅资源难以支撑,而且对环境带来严重污染问题。风能作为一种清洁的、无污染的可再生能源,其开发和利用不仅可以缓解世界能源危机,而且还具有常规化石能源不可比拟的优势,如可持续开发,不存在资源枯竭,不排放温室气体和其他有害物质等。据有关调查显示,预计2020年风电装机容量达到2亿 kW,其中海上风电装机容量达到3000万 kW,年发电量达到3900亿 kW·h,力争风电发电量在全国发电量中所占比重超过5%[1]。

叶片作为风电机组基础和关键的部件,是风机进行能量转换的重要组成部分,如图1所示,其性能决定风机的性能和寿命。随着叶片向大型化方向发展,且常年运行在复杂自然环境中,承受大部分的动态和静态载荷[2],尤其要经受108次以上的疲劳交变载荷作用及70 m/s极限强风的作用。因此,对叶片重量、强度、刚度及耐疲劳性提出越来越高的要求,即:(1)足够强度抵抗极端恶劣静态载荷条件,如50年一遇的大风;(2)足够的抗弯刚度,以确保任何时候叶尖与塔架之间的隔距符合安全要求;(3)至少20年的疲劳寿命;(4)与风机叶片大重量相关的各种结构及动态要求。

国电电力内蒙古新能源开发有限公司已投入使用UP 77/1500风电机组,其中叶轮直径77.36 m,重量为33.1 t,额定转速17.4 r/min。因此,轻质高强且具有可设计性等特点的纤维增强复合材料[3-5]成为大型风机叶片的首选材料。

图1 风力机主要组成部分

工况环境下,载荷分布在风机叶片截面挥舞方向和摆振方向上,如图2所示。

图2 叶片翼型界面及受载[6]

近年来,国内外学者致力于以铺层复合材料作为风机叶片增强体,采用实验及数值模拟的方法研究风机叶片结构设计、力学性能分析及疲劳强度预测等。

1 叶片结构设计

叶片设计包括外形设计和结构设计,外形设计即叶展形状设计,而结构设计即铺层设计,叶片铺层工艺对于叶片质量有很重要的影响。叶片的结构分析与优化设计是一个复杂的过程,不仅要进行空气动力学和结构力学计算,还要进行弹性力学和复合材料力学计算。目前国内主要应用有限元软件优化叶片结构,比较与结构相关的性能参数,确定最终方案。Chen,等[6]基于改进的叶素动量理论及新型流体/结构相互作用法则,通过有限元分析和粒子群算法,实现风机叶片结构优化;李成良[7]基于风轮叶片气动性能分析模型及风力机的数学模型研究水平轴向风机叶片结构分析和优化设计;Kamoun,等[8]通过奇异法逆向设计风机叶片,基于空气动力学特性优化叶片结构;覃海英等[9]结合宏观力学实验和有限元分析方法,研究玻璃纤维多轴向铺设方法对风机叶片力学性能的影响。认为翼型确定时,影响玻璃钢叶片力学性能的主要因素有组份材料、铺层工艺及成型工艺;Jureczko,等[10]应用数值模型和优化技术,通过微观、细观结构分析,优化复合材料叶片结构,降低叶片制造成本,提高发电效率;张春丽,等[4]基于复合材料细观力学非线性本构理论桥联模型编写用户子程序,有限元模拟风机叶片结构极限强度。根据纤维和基体的材料性能参数、纤维体积含量以及蒙皮和增强筋的铺层参数(铺设角、层厚和铺层数)预测叶片的承载能力及破坏位置。

2 叶片动力学分析

风机叶片振动特性对于风机的稳定运行具有重要的作用,李钢强[11]根据风力机所受外部时变载荷,建立风力机结构动力学运动方程,预测时变载荷作用下风力机结构的动力响应;Larsen 和 Nielsen[12]基于由离心力和哥氏力引起的线性和非线性项表征非线性转子动力学,研究叶片振动特性;甘文艳[13]应用 ANSYS 建立叶片实体模型,计算叶片振动模态、固有频率及各阶振型及模态对应应力;Konstantinos,等[14]基于 IEC 61400-5《风能发电系统第5部分:风力发电机组风轮叶片》标准应用随机法研究极限载荷下复合材料风机叶片强度和稳定性。

3 风机叶片性能有限元数值模拟

叶片强度影响风机的可靠性,国内外对风机叶片研究较多的是从强度方面着手,采用试验和有限元分析相结合的方式校核叶片性能。有限元模拟时采用实体模型或壳模型模拟叶片特性,且模型结构较简单,很少考虑复合材料细观结构特性。Wu 和Young[15]基于 Matlab 开发了 GUI(Graphical User Interface)界面,通过建立叶片几何模型,基于叶素动量理论 BEM、FAST、ANSYS CFX 模拟极限风速下的风载荷,确定风机叶片失效准则应力场,应用 ANSYS 数值模拟叶片应力分布;建立叶片有限元模型,基于有限元法结合 Tsai-Wu 强度准则,研究叶片强度特性,疲劳寿命,稳定性及截面特性等性能[16-19];也有学者采用 ANSYS 软件建立叶片有限元模型,分析额定功率下叶片静力特性和结构模态[20,21]。张建海[22]基于 GH bladed 建立水平轴风机模型,分析风速、锥角、叶片弦长、叶片厚度、叶片扭角对风机的升力系数、阻力系数、功率系数、转矩系数的影响;Lekou,等[23]应用集成了材料非线性特性及相互作用的数值连续力学模型[24]研究纤维增强复合材料风机叶片强度和可靠性,模拟复合材料风机叶片在受力作用下的失效和损伤。

4 叶片疲劳及渐进损伤分析

工作周期内,叶片受复杂、多轴向、周期性载荷作用。风机叶片的疲劳主要由沿挥舞方向和摆振方向的弯矩造成,2个弯矩占叶片损伤的97%[25]。叶片疲劳寿命、稳定性及损伤方面的研究集中于几个方面:①风机叶片失效机理,复合材料叶片失效是由于微观(纤维/基体尺度)的微裂纹引发[26-28],疲劳损伤实质包含了界面脱胶和基体开裂、边缘和层板内部分层、纤维断裂[29-31],也有学者认为层合板风机叶片失效源自叶片结构和材料不平衡[32]。②风机叶片疲劳损伤及影响因素,Jr.和Brondsted[24]基于单胞模型研究纤维增强复合材料叶片疲劳损伤,分析纤维强度变化、基体粘度以及损伤中基体、纤维界面对叶片疲劳的影响;由于风机叶片强度和可靠性依赖于组份材料性能、结构及各相间相互作用,Jr.[31]提出建立铺层复合材料叶片材料细观力学模型,预测材料的强度、刚度和寿命;Chen,等[33]应用有限元 ANSYS 求得风机叶片所受应力,数值模拟叶片受风载作用时的渐进损伤特性;Ronold 和 Larsen[34]应用概率模型计算叶片翼面弯曲失效;也有学者基于试验研究了叶片材料及结构疲劳特性[35]。③风机叶片寿命预测,有些学者应用强度累积损伤模型和S-N曲线,预测变幅载荷下纤维增强树脂基复合材料层合板的疲劳寿命和剩余强度[36,37],有文献[38]采用简化疲劳载荷谱代替叶片全尺寸结构疲劳试验等幅试验谱,结合 Miner 线性累积损伤理论研究玻璃钢叶片疲劳特性;有学者通过将风机叶片各截面上的内力等效转化为有限元模型分布面力,计算不同风速下叶片疲劳当量载荷,估算叶片疲劳寿命[39];杨忠清[40]理论研究和实验测试复合材料试件疲劳特性,提出了疲劳寿命预测模型;李德源等[37]研究风机气动和机械载荷谱,基于 Palmgren Miner 损伤累积法则,提出应用工程近似算法估计玻璃钢叶片疲劳寿命。④风机叶片疲劳载荷计算,Fitzwater 和 Winterstein[41]提出选用合适的模型来预测叶片设计载荷及运转时工况载荷;Jayantha 和 Philip[42]研究使用短期空气弹性变形、风速及长期风速平均值建立小型风机叶片疲劳载荷谱,采用雨流法[43]分析叶片疲劳载荷谱,计算相应风场的疲劳载荷;文献[44]假设叶片为固定悬臂梁,通过沿翼展方向4个点施加剪切力来模拟等效挥舞载荷;Noda 和 Flay[45]模拟单叶片挥舞运动,应用Delphi 语言编写 HAWT 风机叶片疲劳载荷计算程序。

综上所述国内外对于复合材料风机叶片多基于实验和有限元实体建模研究层合板叶片结构设计、强度计算、振动特性和疲劳损伤。在叶片设计及力学性能分析方面,研究人员以层合板复合材料叶片为对象,通过数值模拟及实验测试的方法研究其强度及疲劳特性,但在计算叶片受载、建立风模型和分析叶片细观结构对其性能的影响方面有待进一步研究。

风机叶片疲劳及累积损伤的研究可在以下几方面进一步突破:①完善疲劳试验标准;②科学确定疲劳载荷谱;③科学应用疲劳载荷的简化准则;④确定材料疲劳寿命参数。

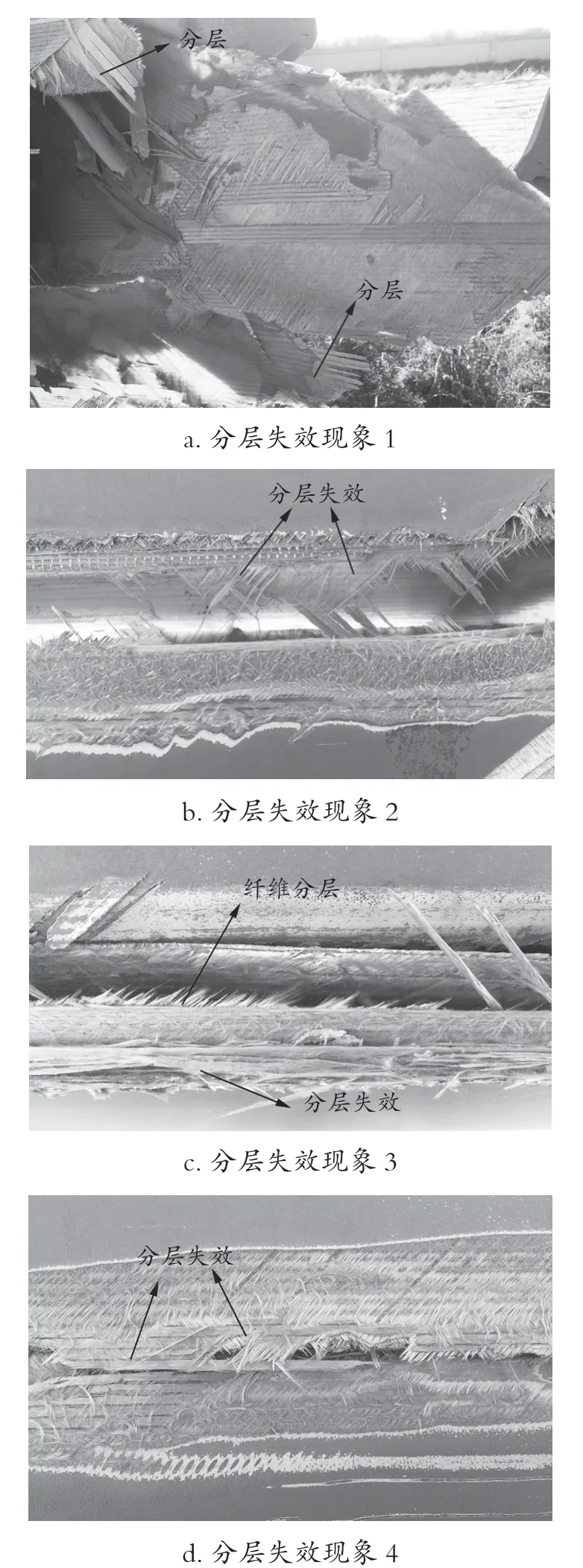

风机叶片强度和可靠性依赖于组成材料(高性能纤维和聚合物基体)的力学特性和材料强度,以及受外力作用时组成材料之间的相互作用。工况载荷作用下,由多轴向经编织物增强的复合材料风机叶片的主要失效形式有基体裂纹、纤维/基体界面脱粘和纤维断裂3种形式。

目前叶片失效中,以叶片分层失效为主,即层合板分层及纤维/树脂脱胶,究其原因主要在于复合材料中增强体玻璃纤维为无机纤维,与基体树脂界面相没有很好得结合。如图3所示,复合材料风机叶片失效中可以看到大面积的纤维/树脂脱胶和分层失效现象。

为克服传统风机叶片铺层成型层间力学性能弱、容易分层等常见疲劳失效,采用三维机织物为复合材料风机叶片的增强体,该织物具有尺寸稳定、刚度高、强度高、抗分层、抗损伤的优点[46,47],织物结构如图4所示。

图3 复合材料风机叶片分层失效

图4 三维正交结构示意图

三维正交织物由3种纱线即经纱、纬纱及 Z 纱(捆绑纱)组成,其中任意2种纱线以正交形式排列,构成内部具有紧密结构的三维多层织物。织物内部经、纬纱分别分层平行排列,不发生交织,减少了因交织产生的纱线弯曲现象,该结构可更有效地发挥沿纱线铺层方向的力学性能,赋予织物更好的面内强度,且由于厚度方向 Z 纱的捆绑作用,使得多层织物一次性成型,层间具有较好的稳定性,有效增加了纱线层数,提高了织物整体性。

5 结论

高性能纤维复合材料广泛应用于大型风机叶片中,主要由多轴向经编玻璃纤维增强环氧树脂复合材料制备而成。多轴向经编织物增强复合材料风机叶片由于缺少沿厚度方向纤维束连接,以分层失效、纤维/树脂界面脱胶为主要失效形式。基于此,本文设计开发了一种新型纺织结构即三维正交机织织物,该织物由沿 X,Y 和 Z 相互垂直的三向平直排列纱线即经纱,纬纱和捆绑纱,分层垂直交织而成。由三维正交机织物制备的风机叶片,具有优异的强度、抗分层失效和抗疲劳失效特性,较好的结构稳定性。