提高玻璃纤维配合料均匀度的研究

2021-06-02侯超刚马龙飞

彭 斌,侯超刚,马龙飞

(山东九鼎新材料有限公司,聊城 226500)

1 均匀度计算方法

玻纤配合料是指不同的粉体原料按一定比例混合在一起的产物[1]。原料混合的目的是为了减少多种物料的差异,这种差异是多方位的,包括化学成分、颗粒度、密度等。差异越大,混合的要求越高,减少这种差异可以保证在熔制成玻璃液的过程中,物料化学反应顺利进行,支持拉丝的高效率运行。

均匀度就是衡量这种差异的一个数值,公式为:

式中:

S ——均匀度值;

Xmax ——样本中测量成分的最大值;

Xmin ——样本中测量成分的最小值;

Xav ——样本检测数据的平均值[2]。

通过每间隔1 h连续取6个样品,采用人工滴定的方法,分别检测配合料中钙镁合量、氧化铝含量,代入上述均匀度计算公式,要求钙镁合量的均匀度≥98%,氧化铝均匀度≥97%(参考)。

2 影响均匀度的因素和采取的措施

2.1 原料预均化

部分玻纤生产是直接采用购买原料厂家的粉料,通过对原料进行称量、混合,输送到窑头料仓,直接投入到玻璃窑炉中进行熔制。原料厂家承担了从矿山开采、分选、矿石搭配、矿石均化、粉磨等一系列的工艺流程[3],虽然粉料均匀度等指标达到了原料厂家的出厂标准,但非金属矿石原本特有的天然差异性导致成品粉料成分仍存在一定程度的波动性。

举例:某公司按照玻璃配方中配合料中钙镁合量为22.46%的要求,配制了5批料,投入混合罐中进行混合,但由于某原料的成分存在波动,这5批料配合料的钙镁合量分别为22.46%、22.51%、22.57%、22.76%、22.38%。

代入上述均匀度计算公式:

由此可以得出,即使混合罐均化能力为100%,也会因为原料成分存在波动,导致最终的均匀度只能达到98.31%。基于上述原因,玻纤企业一般均需要建立预均化库,对原料进行预均化处理,降低各批次原料的成分波动,提高原料的均匀度,进而有效提升配合料的均匀度。

建立的气力均化库的工作原理是将粉料加至均化库容积的75%~80%后,由底部的高压空气通过多孔板将粉料松动,并成流化状态,粉料在强气流的作用下产生涡流和剧烈翻腾以达到均化目的[4]。

为了使粉料在较短的时间内形成流态化,在底部的充气装置分为4等分或8等分,罗茨风机产生的高压风经旋转分风器后,再对角扇形区交替进风,均化仓内强弱气流区,这样方可在短时间内达到均化效果。同时严格控制水分,防止物料结块造成流动性变差。

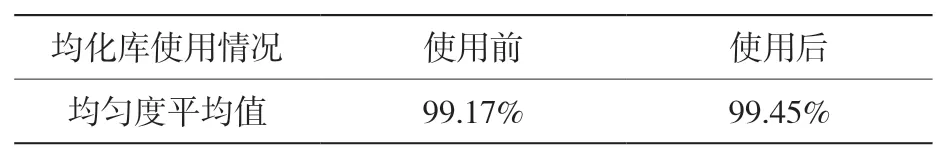

公司在2017年建立均化库,原料中的叶蜡石、生石灰、石灰石等在均化库进行预均化后,再进行配料和混合罐气力混合,起到了极佳效果,使用均化库前后一个月内配合料钙镁合量均匀度的平均值统计数值见表1。

表1 使用均化库前后一个月内配合料钙镁合量均匀度的平均值统计数值

2.2 称量的准确性

玻纤配合料要求有效成分稳定,称量精准度会直接影响配合料成分的波动,原料的称量系统一般包括料仓、仓底阀、螺旋给料机、电子秤等设备。粉料从储料仓底部经仓底阀流出,经过变频调速的螺旋给料机,通过快加料和慢加料的方式进入到电子秤中,电子秤完成全部的原料称量[5]。

本文将从教学内容、教学方式和实践教学环节三个角度,分析和讨论嵌入式系统课程的教学改进方案,提出以真实的企业项目为驱动的课程设计方法,从实际出发,让学生学以致用,激发学生的学习积极性,提高授课效率。

影响称量准确性的因素一般有以下几个方面:

(1)物料本身的原因。如生石灰易吸水结块,会粘结在配料仓底或者料秤螺旋的铰刀处,导致下料不畅或者称量时间过长,影响称量准确性。因此要严格控制原料的含水量或采取措施减少在配制过程中引入的水分,例如,每天定时排放压缩空气管道的水分可更有效减少配制过程中水分的引入。

(2)料秤排气不畅。玻纤配合料电子秤是相对封闭的容器,物料由料仓进入料秤时,如不能及时排出料秤里的空气,会导致称量数据产生较大超差,影响称量准确性[6]。

(3)当料仓出现低料位时,原料仓会补充新料,在此过程中,由于原料为气力输送入仓,新进物料在气力的作用下对料仓底部产生冲击力,若此时系统正在称量,导致大量粉料进入料秤,将引起较大的称量超差[7]。为防止“冲料”情况的发生,要保证原料仓设安全料位,一般控制在配料仓椎体的2/3以上。在原料换批时,为保证安全料位,在配料前向配料仓内输送原料粉料,配料作业在安全料位上进行。

(4)料秤系统误差。料秤不进行校验会导致其称量“线性”发生偏离,在此情况下进行配料,易产生称量系统性误差,严重时会出现配合料成分与玻璃设计成分存在较大偏差的情况。

2.3 优化均化设备和参数

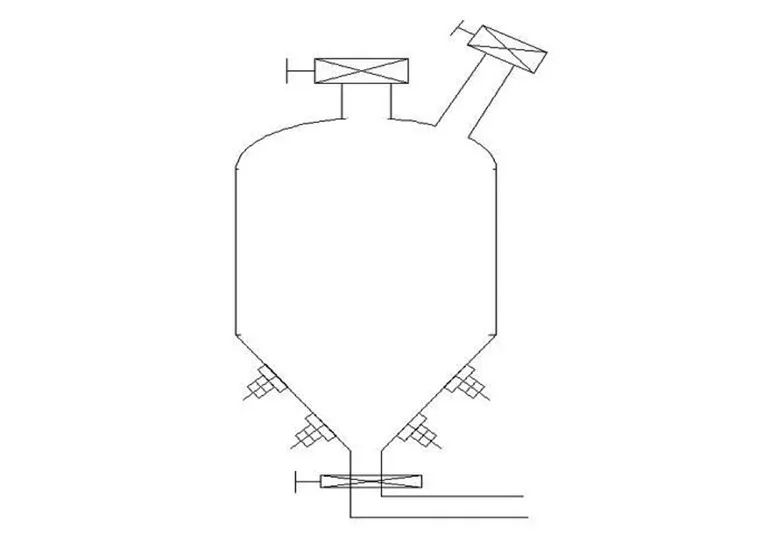

玻纤企业一般用气力混合罐来均化混合原料,其设备外形如图1所示。

图1 气力混合罐

气力混合罐的工作原理是:高压空气通过底部的喷嘴进入混合罐,罐内的物料在压缩空气的作用下抬起又在重力作用下落下,如此反复多次达到均匀目的,而喷嘴的开启和关闭控制压缩空气进入混合罐,可通过设定喷嘴开启和关闭的运行时间,从而控制配合料在混合罐内的均化效果[8]。

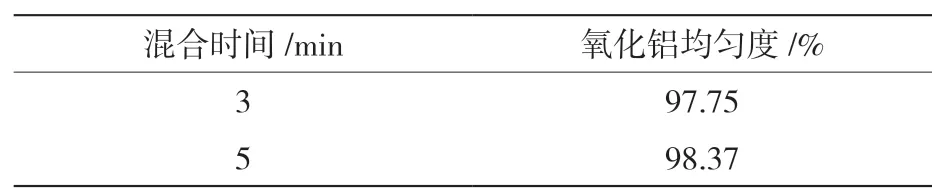

混合时间和均匀度成正比关系[9],为提高配合料的均匀度,在检测配合料中的钙镁均匀度的基础上,增加了氧化铝均匀度的检测,结果在检测初期发现氧化铝均匀度频频不合格,通过延长原有混合时间,配合料的均匀度明显提高。延长混合时间之前和之后的氧化铝均匀度的对比见表2。

表2 延长混合时间之前和之后的氧化铝均匀度的对比表

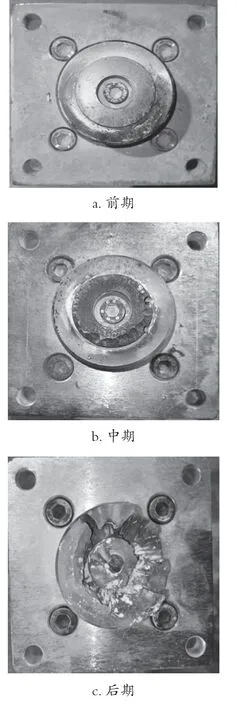

此外,喷嘴的磨损情况也会导致均匀度的下降。喷嘴在使用时、使用中期和使用后期的磨损情况见图2。

图2 喷嘴在使用时、使用中期和使用后期的磨损情况

实际生产过程中在喷嘴磨损后期,会降低0.5%~1%的均匀度。因此,需每周定时检查喷嘴的磨损情况,及时更换到达磨损后期的喷嘴,此举能有效防止由此原因所导致的均匀度下降问题。

2.4 原料颗粒度

原料颗粒度影响均匀度主要原因是颗粒度不均会导致颗粒离析。颗粒离析是指原材料中颗粒粒径组成符合工艺规定且混合均匀的颗粒发生了一定程度的分离,按颗粒大小或轻重各自聚集,从而形成了按颗粒的大、中、小或轻、重分层、分聚结构的现象。颗粒离析现象可能发生在原材料加工制备和输送的各生产环节[10]。

玻纤配合料的生产流程为气力输送、气力混合,配合料因长距离输送会出现颗粒偏析现象,如要减轻配合料的偏析现象,应要求原材料供货商确保原料的粒度级配。以白云石为例,2种不同粒度级配的白云石搭配同批次其他原料在相同均化工艺后所得出的均匀度见表3。

表3 2种不同粒度级配的白云石搭配同批次其他原料在相同均化工艺后所得出的均匀度

3 结论

工厂在实际配合料制备过程中需要注意以下几方面:

(1)有效控制原料称体的准确性,至少每班自动校验2次,每周用砝码校验1次。

(2)合理匹配原料颗粒级配,减少颗粒离析现象。

(3)根据上料计划表,固定每天的上料量,稳定有效控制配料仓料位。

(4)每周检查1次混合喷嘴,每半年更换一批混合喷嘴。

加强现场精细化管理,有效地提高配合料均匀度,不仅有助于提高玻璃液质量,更进一步提高了生产效率,为稳定生产管理提供了有效保障。