叠层织物成型过程集散监控系统研制与开发

2021-06-02秦霞,姜宇

秦 霞,姜 宇

(南京玻璃纤维研究设计院有限公司,南京 210012)

0 前言

随着科学技术的发展,对材料性能的要求也越来越高,新材料和新技术的应用与发展,已经成为一个国家科技水平的重要体现。叠层织物是一种将布或纤维层在外力的作用下加密压实并由 Z 向纤维建立连接的立体织物。该类织物具有良好的整体结构和较高的纤维体积含量,解决了航天航空等领域用立体织物大尺寸、高厚度成型难题,逐渐应用于航天航空、化工、汽车、医疗以及其他高新技术领域[1,2]。近年来,国内外叠层织物的研究主要集中在立体织物成型工艺与复合成碳/碳复合材料的力学和热力学性能方面[3-5],但是对织物成型过程的集中监控技术鲜有研究。而集中监控织物成型过程中的关键信息,不仅能提高产品质量稳定性、一致性,而且织物信息的完整性有利于追溯与分析过程数据。为此,针对叠层织物成型过程开展集散监控系统研制与开发。

1 系统方案与构成

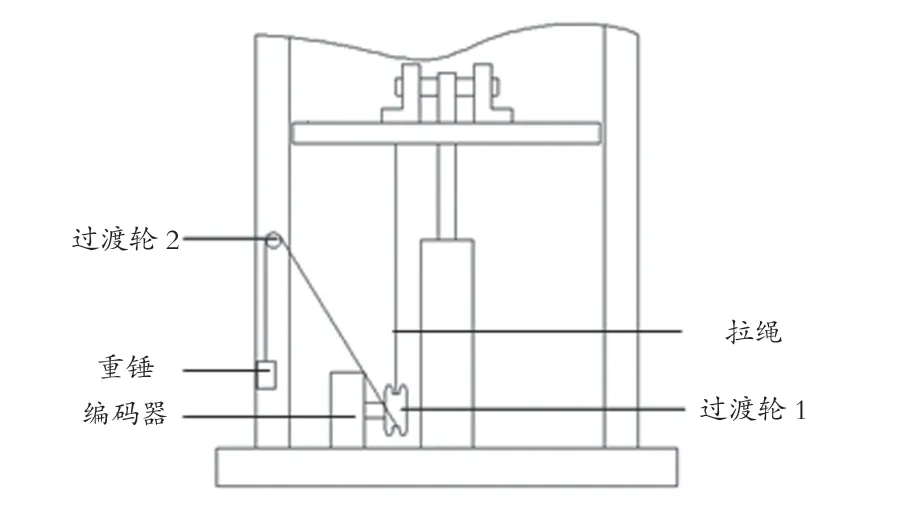

叠层织物主要成型设备如图1所示,通过驱动机构带动底板、横梁直线向下运动实现对织物施加压力,并且压力大小、持续时间对织物叠层高度起着决定性的作用,故在织物成型过程中需对影响织物质量的高度、压力、时间进行监测。

本文研制的集散监控系统包含设备层、监控层、管理层,如图2所示,具体方案如下:

(1)设备层:通过设计高度、压力传感器的结构与安装方式以实现过程信息准确测量,构建分布式在线采集单元;

(2)监控层:PLC 通过两路 RS485总线通讯集中接收信息以达到数据集中分析、处理的目的,构建 PLC 监控单元;

(3)管理层:上位机上的组态系统通过工业以太网总线对信息集中监视、自动生成织物数据库,并辅助生产管理,构建上位机管理单元。

图1 叠层织物成型设备示意图

图2 系统总体结构示意图

2 系统设计与实现

2.1 在线采集单元设计与实现

叠层织物的成型设备类型多,在不改变设备结构的前提下,设计一种满足测量精度、稳定性和通用性的在线采集单元。

2.1.1 位移传感器设计与安装

叠层织物具有细密化的特点,对均匀性、一致性要求较高。单次施加压力后,织物的叠层高度达毫米级,且织物总高度有多种规格,因此,对位移传感器的检测精度与量程有一定要求。

系统选用精密级多圈绝对值编码器作为位移传感器采集成型过程中的织物高度,量程为2 m,测量精度为0.01 mm,并以拉绳方式安装。拉绳一端缚在设备底板上,拉绳直线运动轨迹与底板运动轴线平行,底板移动带动拉绳运动并驱动编码器轴旋转,输出一个与拉绳移动距离成比例的弱电检测信号,实现位移测量。而传统编码器拉绳式安装采用轮毂回收拉绳,不同的量程会需要不同的轮毂半径、拉绳长度,且轮毂半径比编码器轴大的多;在拉绳回收过程中,易出现拉绳重叠现象,影响编码器测量精度。轮毂半径对编码器测量分辨率的影响,见式(1):

式中:

α——编码器测量分辨率,mm/pulse;

r——回收拉绳的轮毂半径,mm;

n——编码器位数。

当编码器位数n不变时,测量分辨率α的数值随着轮毂半径增大而增大,但测量灵敏度随之降低。针对一定位数的编码器,以提高位移测量的灵敏度,保证测量精度,本文在传统轮毂回收方式的基础上,增加过渡轮1替代轮毂与编码器轴直接连接,且过渡轮1的半径极小,比编码器轴半径略大,通过将拉绳的一端与底板固定,分别经过编码器上的过渡轮1、设备支架上的过渡轮2与重锤连接,以保证拉绳的张力,如图3所示,实现织物高度精确测量的目的。

图3 位移传感器安装示意图

2.1.2 压力传感器设计与安装

叠层织物成型过程中,驱动机构通过轴承和轴承座与底板连接并带动横梁运动,实现对织物施加压力,因此驱动机构出轴与底板连接处输出的压力即为织物所受压力。由于叠层织物规格存在多样化,不同的规格则需不同的成型设备与施加压力。因此,为了覆盖施加压力的范围、保证压力检测精度,设计压力传感器的测量量程为10 T,精度为0.1 kg。

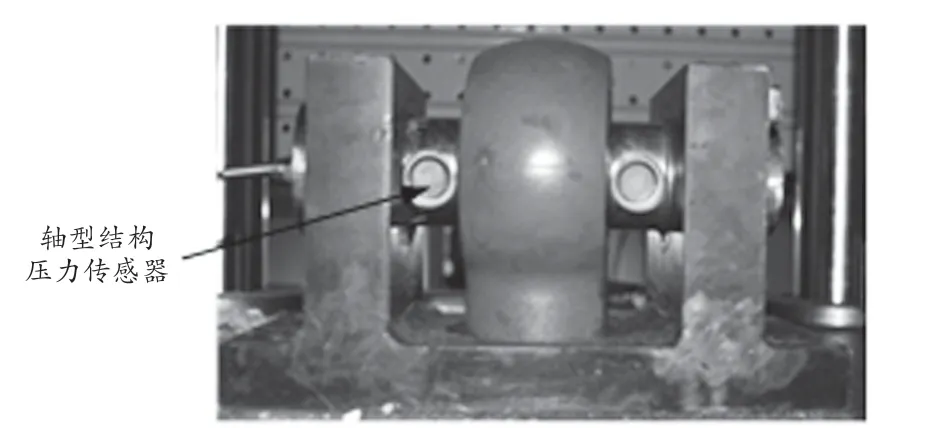

根据设备结构与安装空间尺寸的差异性设计2种结构形式的压力传感器,分别为轴承座式压力传感器与轴型结构压力传感器。安装时,依据设备的类型、安装空间、规格,选用不同的压力传感器替代驱动机构出轴处的轴承或轴承座参与设备运行,如图4、5所示。

图4 轴承座式传感器安装图

图5 轴型结构传感器安装图

2.1.3 通信方式建立

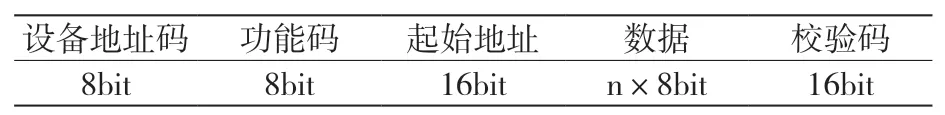

针对分布式在线采集单元,建立两路 RS485总线,分别连接各设备上的位移传感器和压力传感器。分布式在线采集单元作为 Modbus 从站,以RS485总线通讯方式向 Modbus 主站——PLC 监控单元传输数据,Modbus RTU 从站的数据帧与数据格式如表1、2所示[6,7]。

表1 Modbus RTU 数据帧格式

表2 Modbus RTU 数据格式

2.1.4 传感器校准与设置

传感器安装完毕后,在设备空载状态下,校准并设定传感器的零点;利用标准测量仪器校准传感器,当标准测量仪器与传感器的测量显示值存在差异时,通过校准系数修正传感器的测量值,校准系数计算方法见式(2):

式中:

ε——新校准系数;

ε1——当前校准系数,初始值为1;

A——标准测量仪器的测量显示值;

B——传感器的测量显示值。

校准系数计算完成后,对传感器的校准系数、通讯参数等进行设置。

2.2 PLC监控单元设计与实现

为集中监控整个设备层的织物成型过程信息并为数据库创建提供可靠数据,本文选用三菱中大型Q 系列 PLC 作为监控单元的 CPU 与设备层在线采集单元总线通讯,实现数据的集中分析、处理。PLC监控单元借助工业以太网向管理层传输数据并预留对外扩展接口,保证系统网络的实时性、可靠性、扩充性,控制原理如图6所示[8,9]。

图6 控制系统原理图

PLC 监控单元对压力、高度进行周期采样,监测每台设备施加压力触发信号,当信号触发时,启动压力保持计时;在每次加压初期,织物所受压力、高度处于波动状态,直至中后期趋于稳定,即当实时压力值每秒波动范围小于0.01 kg 时,记录当前压力保持计时时间T1,在T1≤T≤T' 时间段内,记录测量压力Fij、高度Hij,当T=T' 时输出本次施加压力完成信号;当T 式中: i ——织物层数,层; j ——第 i 层在T1≤T≤T' 时间内记录的次数,j Hi——当前层织物高度,H0为初始基准高度,mm; ΔHi——叠层高度,mm; Fi——织物所受压力,kg。 式中: ΔH' ——工艺设计叠层高度,mm; F' ——工艺设计成型压力,kg; δH ——叠层高度与设计值偏差量,mm; δF ——织物所受压力与设计值偏差量,kg。 2.3.1 数据库设计与生成 织物数据库包括织物目录表和织物生产数据表。织物目录表用于存储用户输入信息,结构如表3所示;生产数据表用于存储单个织物成型过程中的生产信息,结构如表4所示;机位数据库用于存储每台机位上所有成型织物的生产数据,单台机位数据表结构与表4一致。 上位机管理单元借助工业以太网实时与 PLC监控单元交互数据,并采用力控组态与 SQL 关系数据库结合的方式,通过 ADO 组件创建织物数据库与机位数据库,根据织物成型过程中压力保持信号,自动实现数据向数据库内插入,数据传输流程如图7所示[10,11]。 表3 织物目录表结构 表4 生产数据表 图7 数据传输流程 2.3.2 监控管理画面 总界面:实时集中监控所有机位当前生产织物的成型状态,包含压力、高度、施加压力信号及时间、异常等信息; 产品目录画面:织物成型前,用户录入织物设计、原材料、生产人员等信息,增加至织物目录表中,并可在当页实时查询表中数据; 参数设定画面:设定每台机位上生产织物所需的控制参数,如:压力、叠层高度及其偏差量、压力保持时间等; 织物生产记录画面:创建每台机位上生产织物的生产数据表,表名由产品编号、生产机位、时间(年月日时分秒)进行组合,使每个织物对应一个且唯一的生产数据表; 报警画面:实时预警每台机位上织物成型过程中所受压力、高度的异常; 查询画面:可根据查询条件查询各个机位上成型织物的生产数据,或追溯某织物成型的生产数据与产品目录; 用户登录画面:用于操作人员登录、进入系统操作[12]。 系统开发完成后,通过空载、带载测试,确定高度、压力信号采集精度与量程完全达到设计要求、数据交互、数据库存储、报警等功能正常;即使系统出现故障也不影响设备的正常运行与生产任务;在此基础上,对位移传感器与过渡轮一体化设计取代重锤以进一步优化位移传感器的安装方式。 实际应用证明,该系统具有一定的应用效果: (1)通过设备层、监控层、管理层的协调、配合,实现了多设备生产信息的分布式高精度采集、集中式高效管理与存储,提高了数据测量精度与存储效率。 (2)提高了生产监控管理水平,保证了织物数据信息的完整性与可追溯性。 (3)通过为设备、织物成型过程创建机位、织物数据库,对设备运行状况、织物信息追溯提供可靠的数据档案和分析原始数据依据。 (4)为工艺数据的进一步研究提供了一种新的方式,为优化成型工艺提升织物的综合性能奠定了基础。

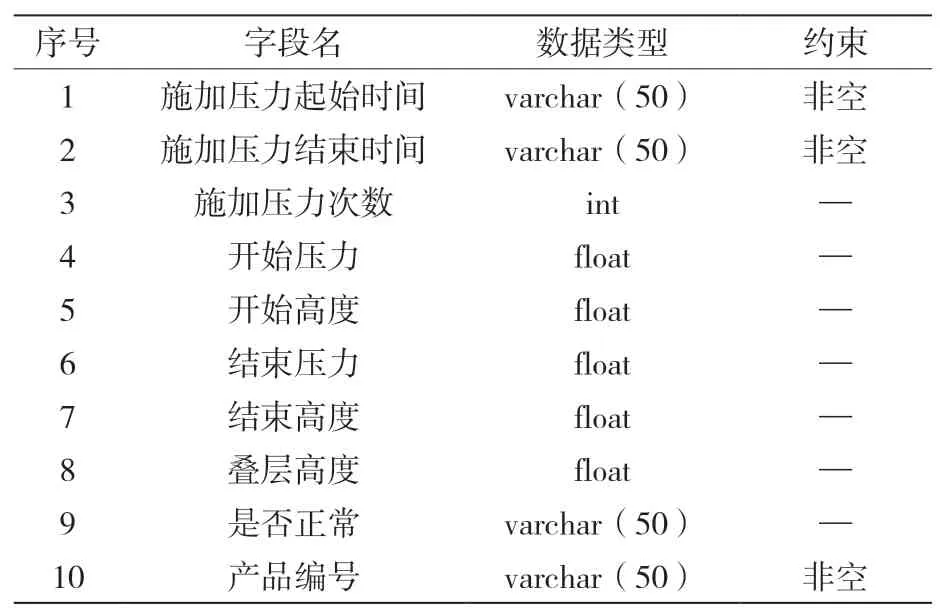

2.3 上位机管理单元设计与实现

2.4 测试与试运行

3 总结