高硅氧纱热失量影响因素

2021-06-02王扶春韩广雷

蔡 博,王扶春,韩广雷

(陕西华特新材料股份有限公司,咸阳 713100)

0 前言

对玻璃纤维制品而言,可燃物含量是指干态玻璃纤维制品的热失量和干态质量的比值[1]。对于常规玻璃纤维制品来说,可燃物主要来源于浸润剂。在玻璃纤维拉丝过程中,需要在玻璃纤维表面涂覆一种以有机物乳液或溶液为主体的多相结构的专用表面处理剂,以满足玻纤原丝后道工序加工和制品性能的要求,这些有机涂覆物统称为玻璃纤维浸润剂(简称为浸润剂)[2]。高硅氧玻璃纤维是将基础玻璃(SiO2-B2O3-Na2O三元系统玻璃、SiO2-Na2O二元系统玻璃或者是无碱玻璃)通过拉丝、纺纱形成基纱,再经过高温酸沥滤、水洗、烘干而成。玻璃纤维表面涂覆的浸润剂大部分在高温酸沥滤、水洗过程中被清洗,残留的有机物很少。

由于高硅氧玻璃烧结之前为多孔性硅氧结构,具有非常细小的微孔,其直径仅有2~10 nm,比表面积可达80~300 m2/g,且气孔是连通的,气体和液体可以渗透,因此表面会吸附大量的水[3]。水在高硅氧玻璃纤维表面上以羟基的形式(-Si-OH)吸附,并借氢键以分子水的形式结合于表面羟基,也可由于分子间微弱色散力的相互作用而在非羟基位置上吸附一些分子水,一般称其为吸附水[4]。由于大量吸附水的存在,影响了高硅氧纱热失量的测定结果。本文论述了测定温度、烘干温度以及存放环境对高硅氧纱热失量的影响。

1 实验思路

1.1 针对热失量测定的思路

根据GJB 1873-94《高硅氧玻璃纤维布规范》的要求,测定热失量前需要将试样(约1 g)在105~110 ℃烘箱内烘干、冷却、称量,直至质量恒定后在700±10 ℃下灼烧后称取其质量,通过计算得到热失量。在试验过程中,选取不同的烘干温度、不同的测定温度,测定高硅氧纱的热失量,以找到影响热失量的因素[5]。

1.2 热失量的测定

热失量是指对经过干燥处理的物质在规定温度下加热,使物质吸附物逐渐挥发、分解后,其加热后质量和干态质量的比值。

在标准温度、湿度条件下,使干燥试样置于700±10 ℃下灼烧后称取其质量,通过计算而得热失量。计算公式为:

式中:

X ——试样热失量,%;

m1——加热前试样的质量,g;

m2——加热后试样的质量,g。

1.3 仪器

马弗炉:可以维持标准温度在700±10 ℃。

电热恒温干燥箱:能控制温度在105~110 ℃。干燥器:内装适当的干燥剂,如硅胶等。

天平:感量为0.0001 g。

试样皿:瓷坩埚。

2 实验过程

2.1 样品的规格及来源

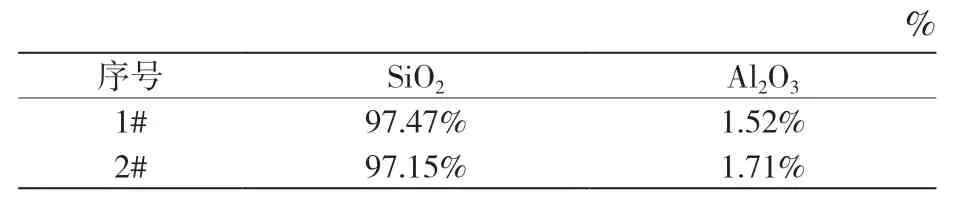

SCF纱1#、2#,样品化学组成见表1。

表1 SCF纱样化学组成

2.2 试验方法

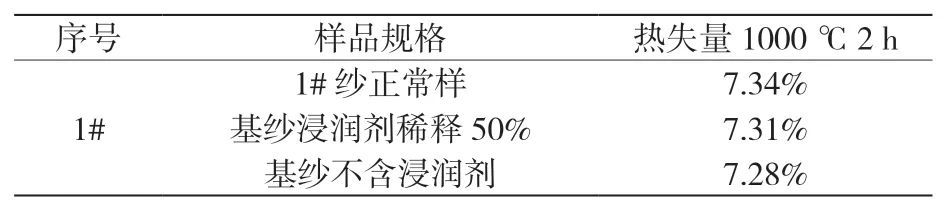

(1)不同浸润剂含量对高硅氧纱热失量的影响。

分别取不同浸润剂含量的1#基纱按照正常工艺处理、烘干,然后测定热失量。测定温度和时间为1000 ℃、2 h。测定结果见表2。

表2 不同浸润剂含量高硅氧纱热失量测定结果

(2)不同测定温度对高硅氧纱热失量的影响。

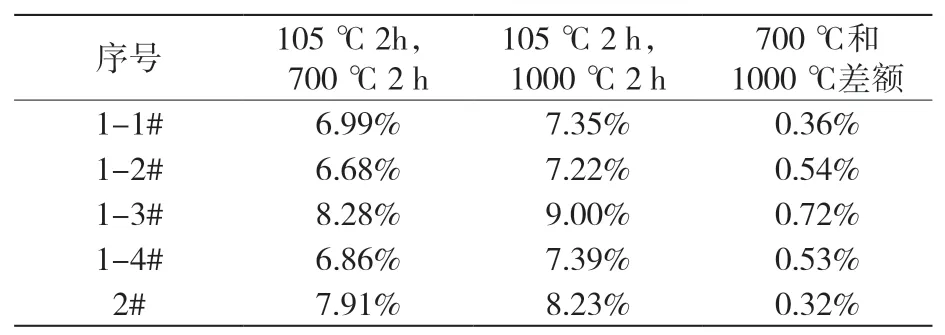

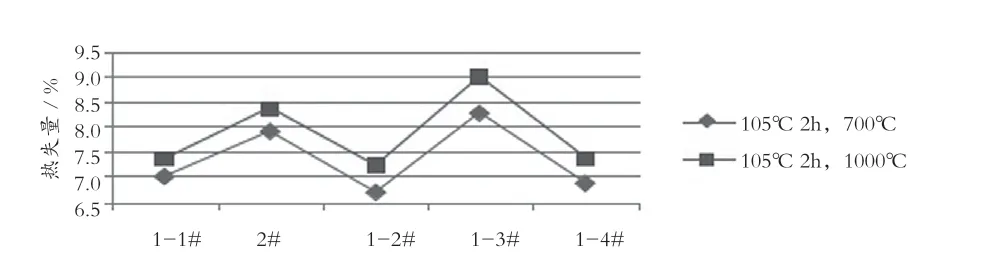

分别取1-1#、1-2#、1-3#、1-4#、2#纱样测定热失量。测定温度和时间分别为700 ℃、2 h和1 000 ℃、2 h。测定结果见表3。

表3 不同测定温度下高硅氧纱热失量测定结果

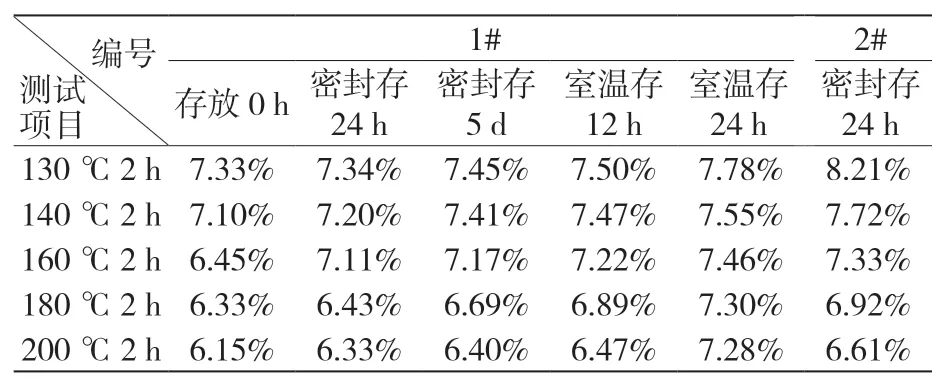

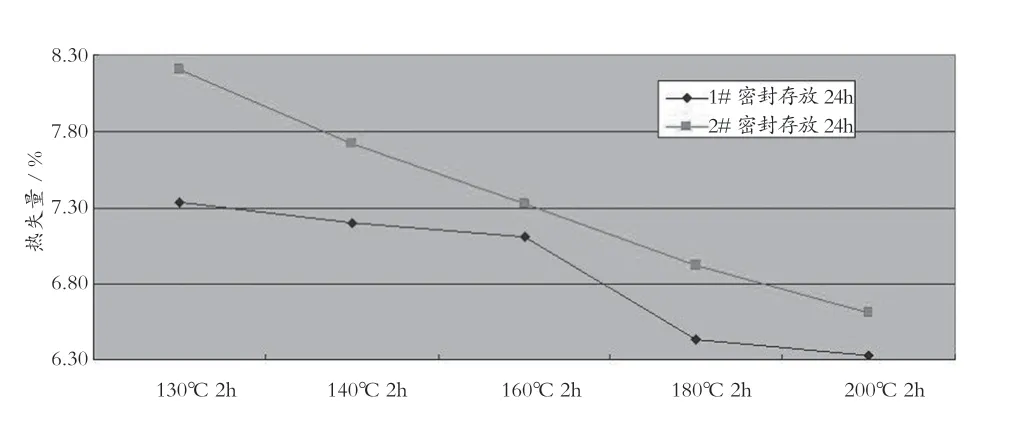

(3)不同烘干温度和存放环境对高硅氧纱热失量的影响。

分别取1#、2#纱样约5 g,放入温度分别为130 ℃、140 ℃、160 ℃、180 ℃、200 ℃的烘箱内,烘干2 h,密封袋(或室温18~22 ℃,湿度54%~60%)存放不同时间,然后测热失量。测定温度和时间为1000 ℃、2 h。测定结果见表4。

表4 不同烘干温度和存放环境下高硅氧纱热失量测定结果

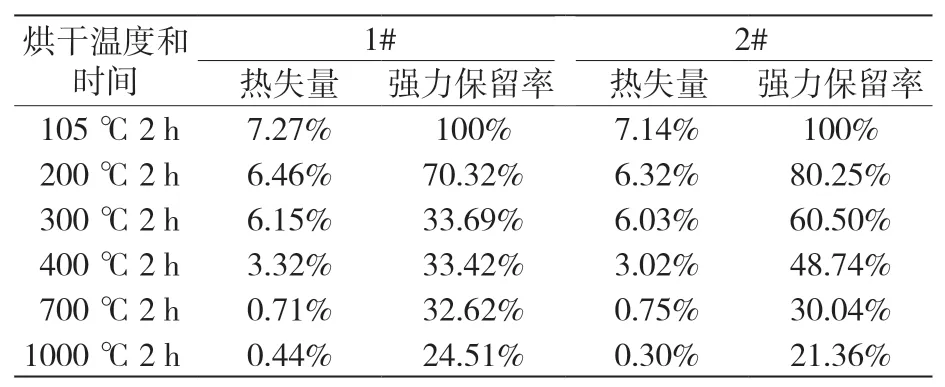

另外根据《GB/T 7690.3-2013增强材料 纱线试验方法第3部分:玻璃纤维断裂强力和断裂伸长的测定》标准的要求[6],测定1#、2#纱样不同烘干温度下的拉伸断裂强力并测定热失量。纱样在烘箱内烘干时,纱线自由对折,对折半径50~60 mm,烘干温度分别为105 ℃、200 ℃、300 ℃;纱样在马弗炉内烧结时,纱线自由无张力缠绕成直径75 mm的环状,烧结温度分别为400 ℃、700 ℃、1000 ℃;测定拉伸断裂强力时采用圆弧式夹具,公称有效长度为350 mm。测定结果见表5。

表5 不同烘干温度下高硅氧纱拉伸断裂强力、热失量测定结果

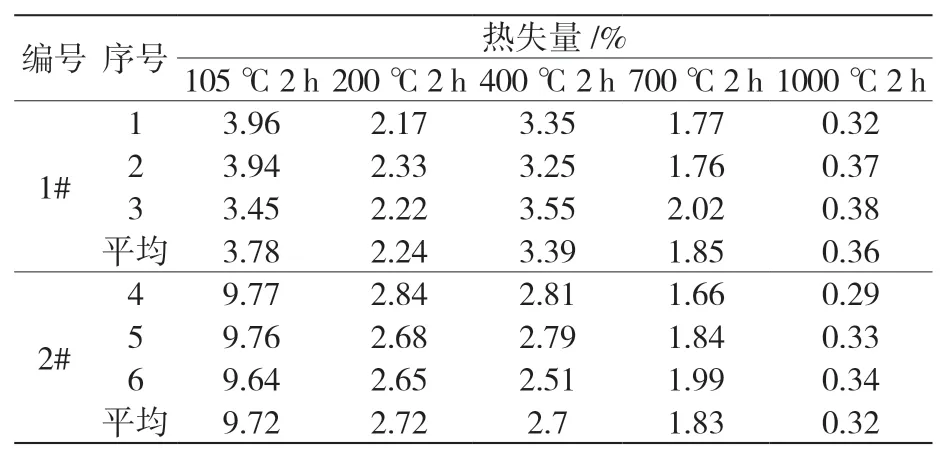

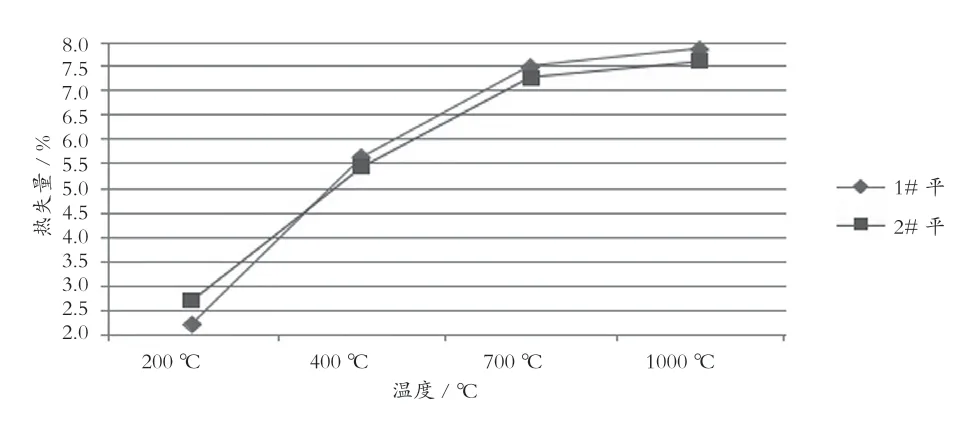

(4)不同加热温度下高硅氧纱热失量测定。

分别取1#、2#纱样约5 g放入烘箱(或马弗炉),升温至200 ℃、400 ℃、700 ℃、1000 ℃,保温2 h,然后测热失量。测定结果见表6。

表6 不同烘干温度下高硅氧纱热失量测定结果

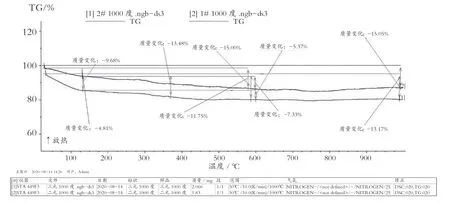

另外取正常生产的1#、2#未烧结高硅氧纱分别剪碎,放入试样皿中,然后放在热重分析仪中做热重分析。试验结果见图1所示。

图1 高硅氧纱热重分析图

3 分析和讨论

3.1 不含浸润剂或者降低浸润剂质量分数对高硅氧纱热失量的影响

热失量的数据能反映出玻璃纤维表面吸附水和其他吸附物质量的多少。由表2可以看出,不含浸润剂或者降低浸润剂质量分数,可以轻微降低高硅氧纱的热失量,但降低幅度不是很明显。这是因为高硅氧纤维表面涂覆的浸润剂大部分在高温酸沥滤、水洗过程中被清洗,残留的有机物很少。而正常生产过程中未酸处理的玻璃纤维纱可燃物含量通常为0.7%~1.5%,经过热水洗的玻璃纤维纱可燃物含量通常为0.1%~0.3%,因此不含浸润剂或者是降低浸润剂浓度对高硅氧纱的热失量没有明显影响。

高硅氧纤维烧结前为多孔性硅氧结构,具有非常细小的微孔,其直径仅有2~10 nm,其比表面积可达80~300 m2/g。高硅氧纤维置于大气中时,纤维表面从大气中吸附一定的水分,这种吸附在玻璃纤维表面上的水分叫吸附水。吸附水在纤维表面受到氢键和分子引力(范德华力)的作用,其一系列的物理性质与普通水不一样。但不是所有吸附水的性质都相同,离纤维最近的单分子层的水分结合得最牢固,性质差异也最大,在一般温度下(105~110 ℃)不能除去,而要在200~1000 ℃才能放出。多分子层的水分结合较弱,随着离纤维表面越远,逐渐接近于自由水。因此高硅氧纱的热失量数据主要反映的是多孔性纤维表面吸附水的质量分数。因此对于高硅氧纤维制品来说,用热失量代替可燃物含量更为准确。

3.2 测定温度对高硅氧纱热失量的影响

热失量的数据能反映出吸附水质量分数的多少,而吸附水的质量分数与高硅氧纱的测定温度有关。测定不同温度下的热失量,便能反映出样品中吸附水的质量分数与测定温度的关系。其测定结果可以用图1、图2、图3表示。

图2 不同测定温度下高硅氧纱的热失量

由图1可以看出,随加热温度的升高,其热失量不断增加,在110 ℃前热失量急剧升高,说明大部分吸附水及吸附物在该温度下已脱除,该温度区间脱除的主要是自由水。1#在110 ℃时的质量变化为4.81%,2#在110 ℃时的质量变化为9.68%,说明2#的含水率高于1#;1#在600 ℃时的质量变化为7.33%,2#在600 ℃时的质量变化为5.37%,说明1#的热失量高于2#。600 ℃后,热失量的含量趋于稳定。

图2中5个纱样的热失量均随着测定温度的升高而增加,1-1#纱样热失量的差额比平均值低,说明1-1#纱样在700~1000 ℃这个温度区间的热失量较低,1-3#纱样热失量的差额比平均值高,说明1-3#纱样在700~1000 ℃这个温度区间的热失量较高。可能是由于基础玻璃成分和酸处理工艺不同,造成高硅氧纱的纤维表面微孔数量、结构和大小不同,影响吸附水在该温度区间的脱除。综上所述,在高硅氧纱的热失量测定过程中,测定温度是主要参数,测定温度升高,热失量将增加。

图3 不同温度下高硅氧纱的热失量变化

另外,由图3可以看出,随加热温度的升高,其热失量不断增加,在700 ℃以后才逐渐趋于平稳。说明在此温度之后,高硅氧纱绝大部分的吸附水和吸附物质已脱去,热失量已接近最高值。700 ℃和1000 ℃下的测定值差额约为0.34%。说明正常情况下,热失量测定温度选择700 ℃就可以满足要求,当然有特殊要求时也可以根据客户要求在1000 ℃测定。

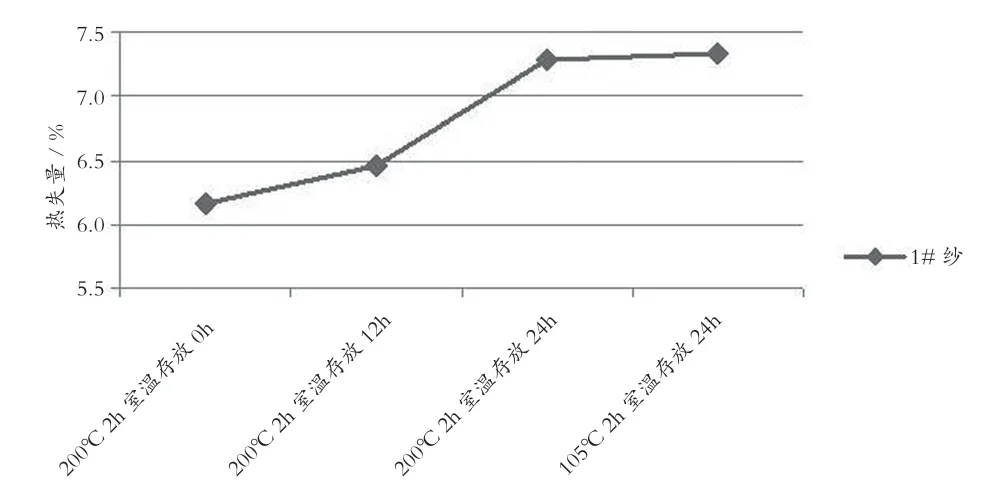

3.3 存放环境对高硅氧纱热失量的影响

吸附水的数量随外界环境的温度和相对湿度的变化而变,空气中的相对湿度越大,则高硅氧纤维含吸附水的量也越多,在相同的外界条件下,高硅氧纤维所吸附的水量随所含纤维表面微孔的数量和大小的不同而不同。其测定结果可以用图4表示。

由图4和表4可以看出,当烘干温度提高到200 ℃时,1#纱的热失量由7.33%降至6.15%。200 ℃烘干后不存放,1#纱的热失量为6.15%,在室温(18~22 ℃,湿度54%~60%)存放12 h后,热失量升高到6.47%,在室温存放24 h后,热失量升高到7.28%,和正常生产的1#纱基本持平。而对于180 ℃烘干后不存放的1#纱,其热失量为6.33%,密封存放24 h后,热失量升高到6.43%,密封存放5天后,热失量升高到6.69%。密封存放能够减缓热失量升高,但无法杜绝。因为未烧结的高硅氧纤维为多孔性结构,表面容易吸附大量的水,这些吸附水在105 ℃不能够完全脱除,因此如果在使用过程中对热失量有要求,可以在使用前予以烘干,以除去部分吸附水。

图4 存放环境及时间对高硅氧纱热失量的影响

3.4 烘干温度对热失量的影响

上面的试验说明高硅氧纱总是含有一定量的吸附水,生产过程中高硅氧纱的烘干温度会影响热失量。其测定结果可以用图5表示。

图5 高硅氧纱的烘干温度和热失量关系

由图5和表5可以看出,随着烘干温度的增加,1#高硅氧纱和2#高硅氧纱的热失量都会降低,但烘干温度增加对高硅氧纱的拉伸断裂强力有不利的影响,随着烘干温度的增加,高硅氧纱的抗拉强度会降低;因此为保证高硅氧纱的强度,有利于高硅氧纱的后期使用,在实际生产过程中,高硅氧纱的烘干温度不应该控制太高。

4 结论

(1)高硅氧纱的热失量主要反映的是多孔性纤维表面的吸附水的含量,不含浸润剂或者是降低浸润剂浓度对高硅氧纱的热失量没有明显影响。对于高硅氧纱来说,用热失量代替可燃物含量更为准确。

(2)在高硅氧纱的热失量测定过程中,测定温度升高,热失量将增加。正常情况下,热失量测定温度选择700 ℃就可以满足要求,当然有特殊要求时也可以根据客户要求测定。

(3)将烘干温度提高到160~200 ℃,可以降低高硅氧纱热失量,但随着存放时间的延长,会恢复到正常烘干温度下的热失量。

(4)在生产过程中,提高烘干温度,高硅氧纱的热失量降低,高硅氧纱的抗拉强度也会降低;因此为保证高硅氧纱的强度,有利于高硅氧纱的后期使用,高硅氧纱的烘干温度不应该控制太高。

(5)未烧结的高硅氧纤维为多孔性结构,因此表面会吸附大量的水,如果在使用过程中对热失量有要求,可以在使用前予以烘干,以除去部分吸附水。