一种航空发动机引气负载系统的设计与应用

2021-06-02

(海军装备部,西安 710089)

1 引言

航空发动机他机飞行台领先试飞,可以提前释放动力装置研制风险、节约经费和缩短研制周期,提高试飞安全,加快航空发动机研制进程,被广泛应用于航空发动机的试飞中[1-2]。航空工业发达国家一贯重视发动机通用飞行台的系列化建设,俄罗斯、美国的官方试飞机构均有系列化的航空发动机通用飞行台。此外,GE、普惠、罗-罗三家航空发动机公司,也都有各自的通用飞行台用于发动机取证试飞。我国先后建设了两代航空发动机通用飞行台,对多种型号发动机进行飞行试验,为我国航空发动机的研制和改进、新型飞机的安全飞行和定型以及航天和能源事业的发展做出了重大贡献[3]。

作为航空发动机他机领先试飞中的重要环节,航空发动机的引气负载提取,能够提前暴露动力装置薄弱环节,在型号研究中被广泛应用。一般来说,发动机引气主要用于冷却系统、增压系统和发动机防冰系统[4-6],飞机引气用于发动机进气道唇口防冰系统、飞机环控系统液冷罐增压、飞机燃油系统油箱增压[7-10]。航空发动机引气负载系统是通过消耗掉发动机引气,以模拟飞机引气以及发动机引气的状态[11-12]。国军标GJB 243A-2004[13]《航空燃气涡轮动力装置飞行试验要求》明确提出:以新型飞机、直升机为首选配装对象的新型动力装置的飞行试验,只有在发动机及对飞行安全有重大影响的动力装置附件和系统通过高空模拟台试验及飞行试验台试验的前提条件下,才允许选择该新型飞机、直升机作为试验载机。该标准中引气负载系统即用于考核引气对被试发动机的影响。为实现航空发动机他机领先试飞中的技术要求,需研制满足发动机地面和飞行时引气负载试验要求的引气负载试验系统。为此,针对航空发动机他机领先试飞,本文设计研制了一种发动机引气负载系统,为不同型号发动机引气系统设计提供参考。

2 引气负载系统研制总体要求

2.1 引气负载系统布局

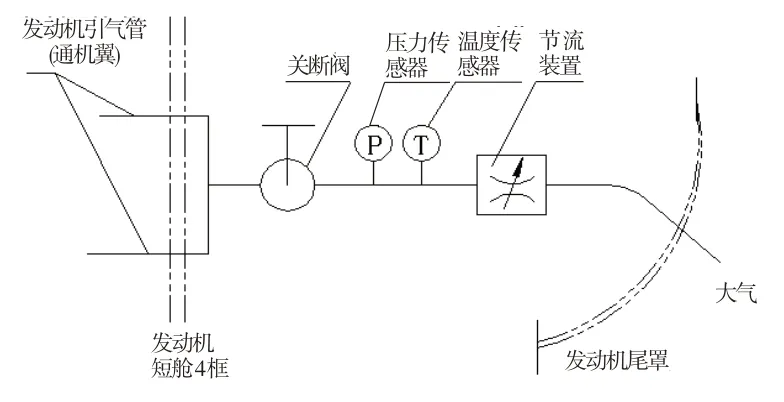

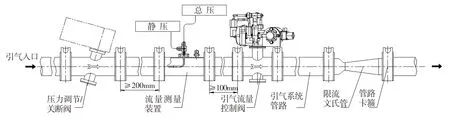

图1给出了整个引气负载系统的安装框图。在发动机短舱4 框后端引气管上设计关断阀、节流装置,调节节流装置控制引气流量,并通过发动机尾罩排入大气,完成整个引气负载试验。

图1 引气负载系统安装框图Fig.1 Air intake load system installation clock diagram

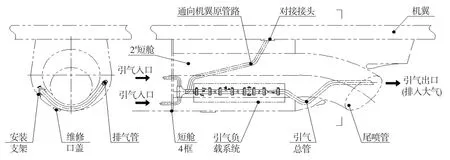

图2为引气负载系统整体布局图。在发动机2#短舱4 框后端通向机翼处,拆掉该部位通向机翼的引气管及其相关附件,将通向引气管对接接头封堵后,在4 框后端引气管上设计本引气负载系统。引气通过关断阀、流量测量装置、引气控制阀,利用调节节流装置控制排出的引气流量。短舱内部管路布置复杂,需进行现场测绘才能完成对短舱内部的实际取样。除了原引气管路及其他管路外,还需安装发动机的连杆,引气负载系统所含压力调节/关断阀、流量测量装置、引气流量控制阀、限流文氏管等部件。

结合图2引气负载系统整体布局及排气管进行现场布置,排气管及引气负载系统通过安装支架与短舱固定连接。为便于维修,压力调节/关断阀、流量测量装置、引气流量控制阀、限流文氏管等主要部件应布置在维修口盖附近,使其在可维修、检查范围内。

图2 引气负载系统整体布局图Fig.2 Overall layout of air intake load system

2.2 主要技术指标

航空发动机引气负载系统工作的环境即为飞行台实际包线范围内短舱的工作环境。一般为工作温度-45℃~+70℃,相对湿度≤95%(25±5℃),振动满足GJB 150.16A-2009[14]振动环境试验要求。为满足引气负载系统不同流量调节范围需求,系统空气流量调节范围一般为0~2 000 kg/h。工作介质为高压空气,其工作温度和压力即为压气机引气的温度和压力,一般为100~280℃和0.3~1.0 MPa(相对压力)。

为满足引气负载系统不同流量调节的需求,设置压力调节/关断阀、流量调节阀、流量测量装置和限流文氏管,以保证设备的正常使用和安全。气体管路均采用不锈钢管制造,加工应光滑,无毛刺、裂痕、压痕等缺陷;连接处应密封性良好,耐压性合格,高压高温时无变形。流量测量装置加工完成后,需经过校准试验给出校准系数。引气管路进口应安装引气总压测头,并预留总温测量安装接口。引气负载系统相关管路、设备等需安装在飞机2#短舱,且系统安装及固定不影响飞机及其他试验任务系统的正常工作。引气负载系统装机前需进行实验室试验,安装完成后进行管路密封性试验,应无气体泄漏。引气负载系统在飞机上安装时,需按照HB 7261-1995[15]《科研试飞航空机务工程要求》中的相关规定进行检查。因安装空间有限,要求整个系统结构紧凑、体积小巧,管路及设备易于检查、维修和调换。

3 引气负载系统方案设计

3.1 系统组成及布局

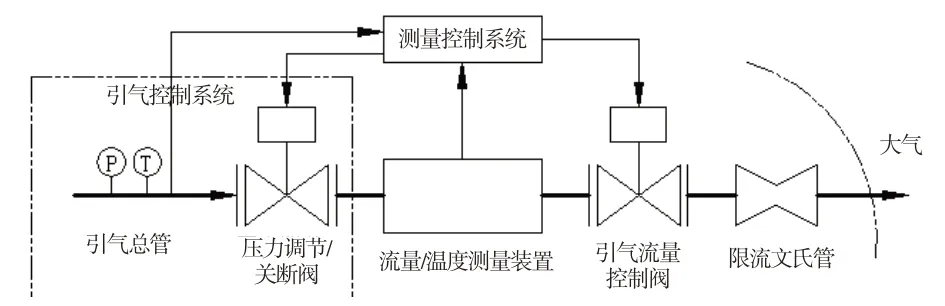

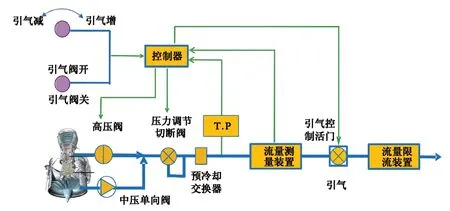

图3为引气负载系统组成示意图,主要由引气控制系统、测量控制系统、流量/温度测量装置、引气流量控制阀及限流文氏管等组成。引气负载系统通过测量控制系统,控制压力调节/关断阀和引气流量控制阀,测量、显示和记录流量测量装置获取的参数。

图3 引气负载系统组成示意图Fig.3 Schematic diagram of air intake load system

完成引气负载系统的改造安装后,通过引气控制系统使其进入工作状态。根据测量段测量的压力和温度计算引气流量,并将计算的引气流量显示在测控系统屏幕上。根据计算流量通过引气流量控制阀将引气调节至试验要求流量,从流量控制阀流出的气体通过限流文氏管排入大气。

压力调节/关断阀安装在发动机短舱内,当需要从发动机引气时,在操纵面板上打开压力调节/关断阀,发动机总管气体进入引气负载系统。当不需要从发动机引气时,关断该阀门,并在阀门之前测量引气的温度及压力。

3.2 系统结构

图4、图5分别为引气负载系统三维示意图和结构图。管路通过卡箍进行密封连接,且所有管路均按要求采取保温防护处理。部件中,压力调节/关断阀、引气流量控制阀、限流文氏管、卡箍为采购件,流量测量装置、引气负载系统管路为设计加工件。通过测量总压和静压,获取总静压差数据,进行流量的测试计算。为保证测量数据的准确性,流量测量装置入气端直管长度不小于200 mm,出气后端直管长度不小于100 mm。

图4 引气负载系统三维示意图Fig.4 3D diagram of air intake load system

图5 引气负载系统结构图Fig.5 Structural block diagram of air intake load system

3.3 控制系统设计

为实现发动机从高压级引气到低压级引气之间的相互转换、引气的关断功能以及引气压力的调节,设计了相应的引气控制系统,实现了发动机引气监控和指示。

3.3.1 系统组成

为了对引气负载系统各阀门以及压力和流量进行控制、测试、显示,系统配置了一个PLC控制器、引气控制活门、流量测量装置、压力传感器(P)和相应的控制附件等。PLC控制器由CPU机架、电源模块、处理单元、离散量输入模块、离散量输出模块、模拟量输入模块、显示器等组成。引气负载控制系统还包含中压单向阀、高压阀、压力调节切断阀、预冷却交换器、温度传感器(T)等。通过气动伺服控制活门开度,实现了引气流量的无级调节,满足了不同工况条件下的引气流量需求。整个引气负载系统控制如图6所示。

图6 引气加载控制总图Fig.6 General control diagram of air inlet loading

3.3.2 低压级引气控制

低压级引气由中压单向阀和低压级引气总管等组成。中压单向阀安装在发动机压气机低压级引气口的下游,其作用是仅允许低压级引气流通过,防止高压级引气时气流倒流至低压级引气口。控制器控制高压阀关闭,来自低压级的压缩空气驱使中压单向阀打开,系统从发动机低压级引气。

3.3.3 高压级引气控制

高压级引气由高压阀和高压级引气总管等组成,高压阀供电电压为28 VDC,由飞机提供电源,控制器一个开关通道控制通断。通过控制器和压力传感器测量发动机引气压力。当发动机引气压力不足时,控制器控制高压阀接通电源,引出高压空气,高压级高压气流驱使中压单向阀关闭,系统从发动机高压级引气。当发动机低压级引气压力满足系统引气需要时,控制器控制高压阀断开电源,来自低压级的压缩空气驱使中压单向阀打开,气流供入下游。

3.3.4 压力调节

压力调节切断阀供电电压为28 VDC,由飞机提供电源,其通断由控制器控制。压力调节切断阀通过感受其出口气流压力信号自动调节,控制蝶形活门开度实现压力调节功能。

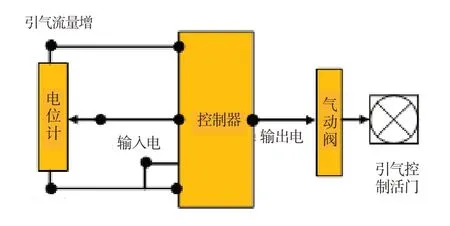

3.3.5 引气控制

引气流量控制采用无级调节的气动伺服控制活门。引气流量调节分为自动调节和手动调节,用开关控制控制器,控制器通过判断不同的触点接通控制活门开度增加或减少,调节引气流量的大小。控制器通过设定的流量自动控制电动活门,此时为引气流量的自动调节。通过调节电位计电阻输出给控制器,控制器根据电位计电阻的大小输出给气动伺服控制活门0~10 V 电压;控制气动伺服控制活门的输入电流,调节活门的大小,从而控制引气流量,可在其引气流量范围内实现无级调节。手动调节控制原理如图7所示。

图7 手动调节控制原理Fig.7 Manual control schematic diagram

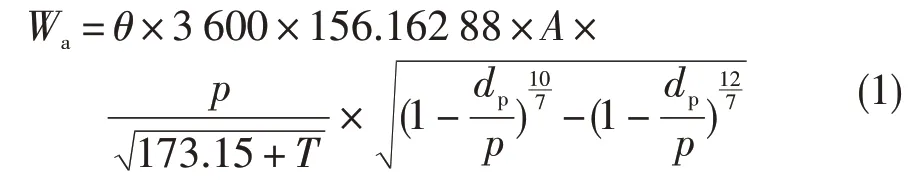

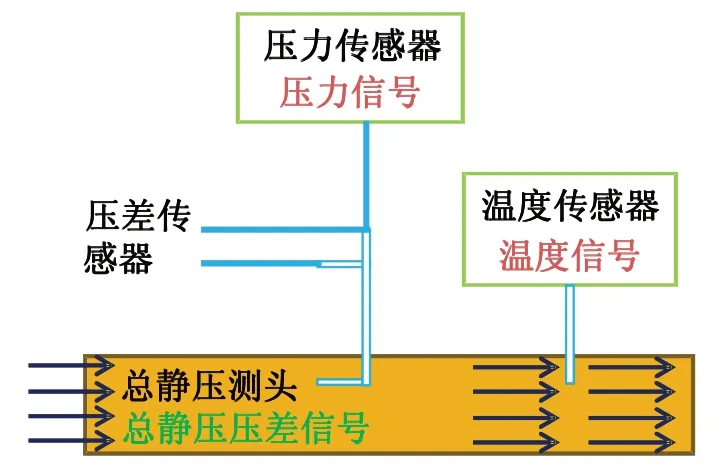

3.4 引气流量测量

引气流量测量装置采用了与引气总管相同管径的直管段,测量设备包括总静压测头、压力传感器、压差传感器以及温度传感器等,见图8。控制器采集来自流量测量装置的信号参数,主要包括总静压压差信号(dp/kPa),压力信号(p/kPa),温度信号(T/℃),测量装置通经的测量面积(A/m2)。根据流量测量装置的温度校准系数θ,由公式(1)可计算出引气流量(Wa/(kg/h))[16-17]。

图8 流量测量装置Fig.8 Principle of flow measuring device

4 应用实施

引气负载系统须完成管路密封性试验和地面实验室试验,在所有试验合格后方可装机使用。对某型发动机引气负载系统,首先进行产品外观检查,确认表面无压伤、裂纹、毛刺、锈蚀等缺陷,产品标记清晰、准确,标志位置符合图样规定;然后检查管路气密性;最后将所设计的引气负载系统装机,进行地面试验。结果表明,系统工作正常,最大引气量达到所要求的引气量,发动机工作稳定。

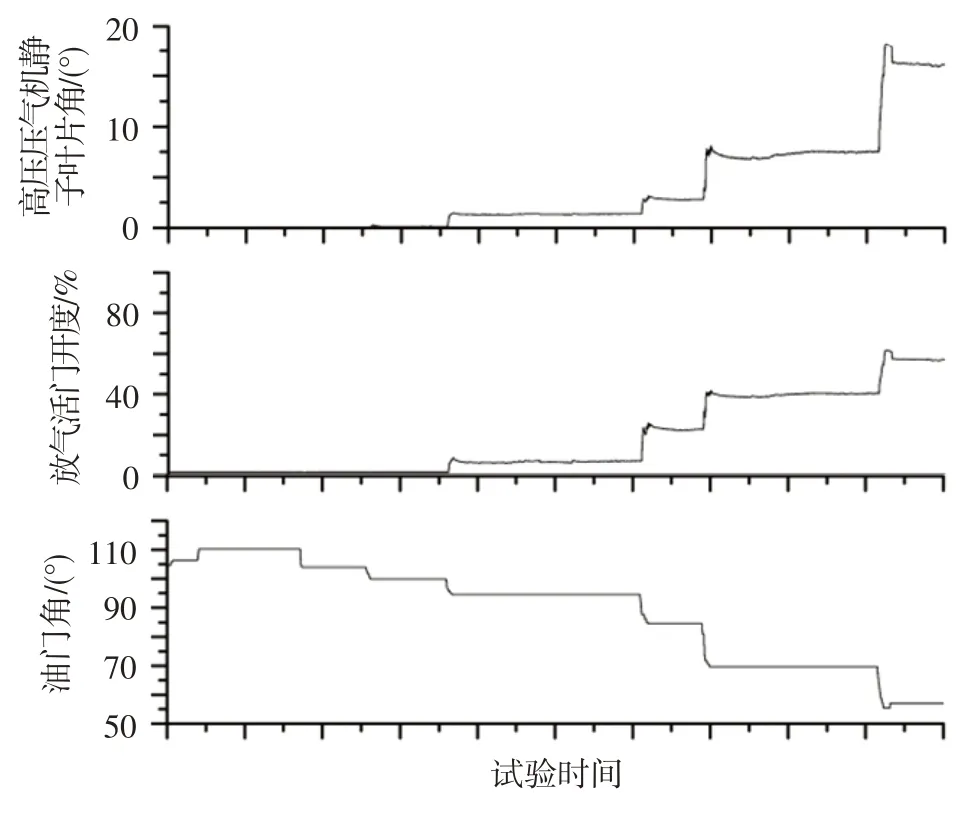

在某一飞行高度和飞行速度条件下进行了相关引气加载飞行试验,结果见图9。由图可看出,不同发动机状态(油门位置)下,放气活门开到相适应的角度,引气量达到对应的水平。随着引气量逐渐加大,发动机部件之间原有的平衡受到影响,此时自动调节系统调节高压压气机静叶角度以保持发动机的稳定工作。图10 给出了某架次试验时引气负载流量、温度和压力的变化。可看出,引气负载突变时引气压力、温度和引气量都有一个短时的超调瞬态过程或冲击。这表明系统在不同引气负载下工作稳定、性能稳定,达到了预定的设计和试验目的。

图9 不同引气流量状态下发动机的稳定工作结果Fig.9 Steady operating results of the engine at different exhaust flow rates

图10 发动机不同状态下引气参数的变化Fig.10 Variation of air bleeding parameters under different conditions

5 结论

(1)根据发动机飞行台试飞需求,结合短舱结构,提出了一种航空发动机引气负载系统设计方法,实现了航空发动机飞行台引气负载提取。

(2)该引气负载系统独立于飞行台载机,通过压力调节/关断阀、流量测量装置、引气流量控制阀、控制系统等,实现了对发动机不同流量引气的提取及控制。

(3)该引气负载系统在不同工况条件下工作性能稳定,达到了预定目的,其设计方案、方法具有一定的通用性,为后续不同型号发动机引气负载系统研制提供了依据。