基于ACS运动控制的LED晶片分选系统设计

2021-06-02

(中国石油大学(华东) 海洋与空间信息学院,山东 青岛 266580)

0 引言

随着半导体技术的飞速发展,全球的LED行业已经进入一个新时代,LED以其省电、寿命长、响应速度快等优点,已经广泛应用于信号灯、显示屏、舞台灯等领域。随着LED市场的迅速发展,LED检测和分选设备的需求量越来越大,对设备分选速度和精度的要求也越来越高[1]。国际方面,台湾威控自动化、荷兰ASM等公司在LED分选机技术研发上比较先进,但是公司已经将设备模块化,在软硬件方面有严格的保密制度,使得技术很难被复制[2]。国内方面,广东志成华科光电有限公司、常州谱微光电有限公司等也正在研发分选机设备[3],但是在速度和精度方面和国外先进设备还是有一定差距。因此目前国内使用的LED分选机全部依赖进口。

LED分选设备的核心技术主要包括机器视觉技术和运动控制技术。目前国际上运动控制系统种类繁多,应用于高精度控制的主要有美国的PMAC、英国的Trio、以色列的ACS等,价格都比较昂贵[4]。国内研发的LED分选设备大多采用IPC+PMAC运动控制卡的运动控制方案,其中工控机作为上位机,PMAC运动控制卡作为下位机,二者通过PCI总线通讯,在PEWIN32软件中设置电机的相关参数[5]。近年来ACS运动控制系统发展迅速,基于ACS控制器的双驱龙门平台定位精度可达1微米,强大的ServoBoost算法极大地提高了定位精度并缩短了定位时间。此外,运动控制卡SPiiPlus SC可以嵌入在Windows操作系统的一个内核中[6],无需复杂的硬件连线。因此ACS运动控制方案已经被广泛应用于如晶圆切割、晶片检测等半导体行业[7]。

在现有硬件条件下,分选动作时序的配合对分选的速度有重要作用。分选动作主要包括工作台定位,机械臂旋转和晶片拾取三步,前两步的速度和精度主要由电机性能决定,晶片拾取方案对分选的周期和准确度有重要作用。晶片拾取(又叫晶片剥离)过程主要依靠顶针上顶和吸嘴真空吸附协同完成,根据顶针和吸嘴的动作逻辑不同,又分为接触式和非接触式剥离[8]。非接触式剥离对真空转换装置以及对拾取时电机的位置参数要求较高,用户校准参数时难度较大,并且容易造成分选晶片歪斜。本文设计了顶起和真空剥离相结合的接触式剥离方案。

1 系统总体结构

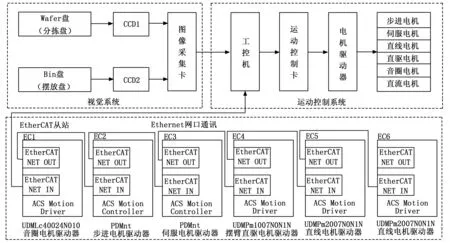

LED分选机主要包括视觉系统和运动控制系统两部分,整体结构如图1所示。系统采用IPC+ACS的运动控制方案,IPC工控机一路连接视觉系统(CCD相机和图像采集卡),另一路连接运动控制系统(运动控制卡和电机驱动器)。运动控制卡SPiiPlus SC嵌入在多核CPU的一个内核中,通过共享TCP/IP以及虚拟内存的方式和主机通讯。主机通过Ethernet网口级联包含多个电机驱动器的EtherCAT串行运动网络。整个系统有6个驱动器以及15个电机,其中直线电机、音圈电机和直驱电机精度较高,用于分选过程;步进电机、直流电机和伺服电机精度较低,用于装卸载盘片。

图1 系统结构及原理

2 实验平台介绍

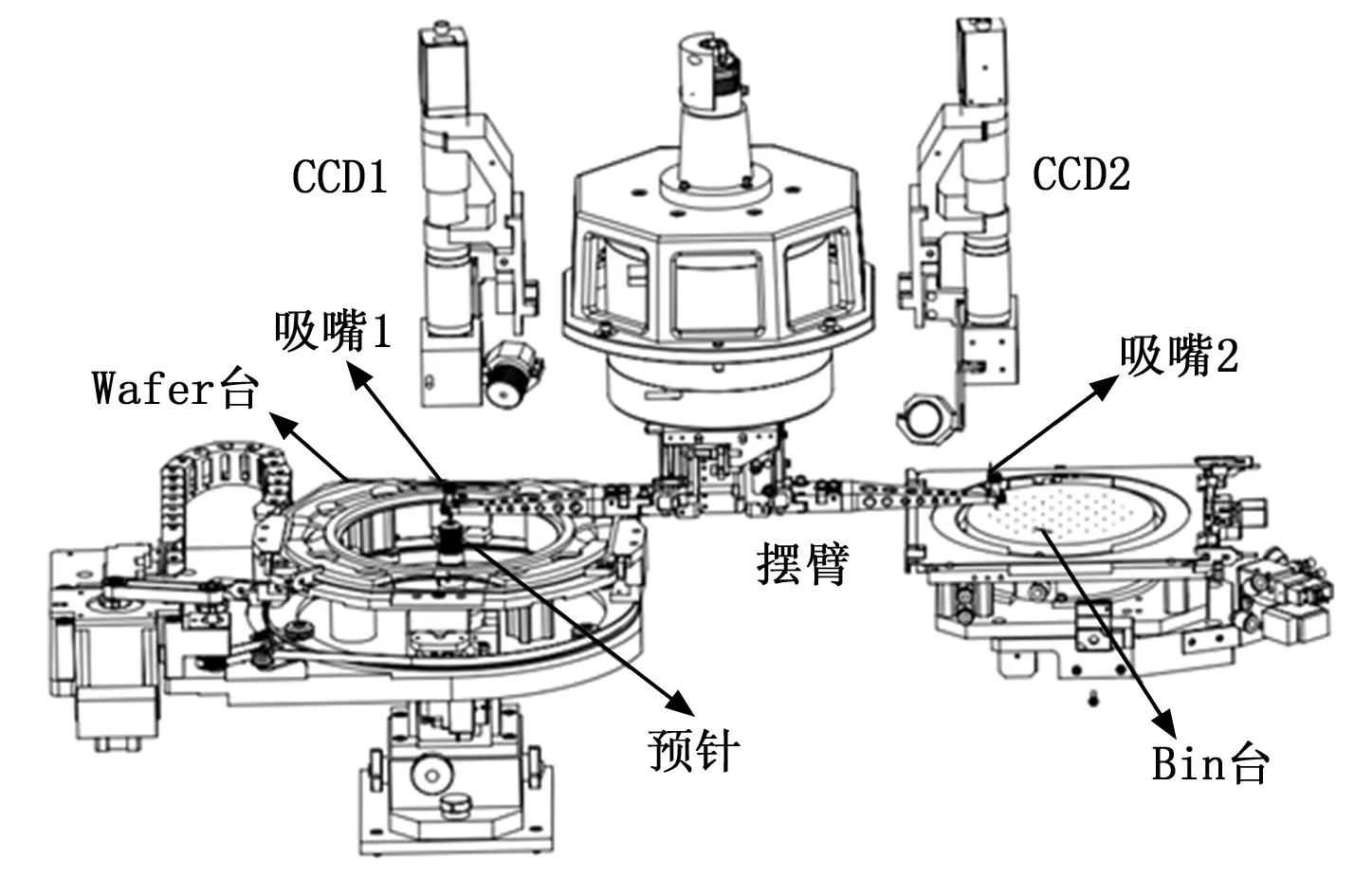

ZKMY-P10型号的LED分选机分选平台的模型图如图2所示。实验平台包含两路CCD相机和8个电机,其中两个CCD相机分别位于Wafer台和Bin台正上方,负责待分选晶片的扫描和定位以及摆放晶片位置的检测[9];Wafer台和Bin台(4个直线电机)、摆臂(直驱电机)以及吸嘴和推顶器(3个音圈电机)负责晶片分选。其中CCD相机帧频为120帧/s, SPiiPlus运动控制卡的伺服周期为500 μs,直线电机和音圈电机的光栅数字编码器精度为2 μm,直驱电机的Sin-Cos模拟量编码器精度为万分之一度,硬件实验平台的保证了晶片分选的速度和精度。

图2 ZKMY-P10分选机分选平台

3 LED晶片分选方案设计

3.1 晶片分选流程

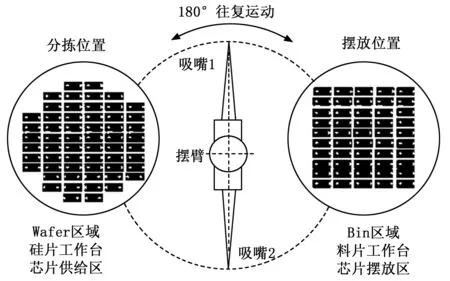

生产不同特性参数和不同功率的晶片,切割晶片的尺寸也会有所不同[10],LED 晶片的尺寸范围大约为 6 mil*7 mil到160 mil*160 mil。通常一片硅圆片上包含多个等级的LED晶片,数量多达几千至数万个LED晶片。分选机分选晶片的实质是将晶片供给区(称为Wafer区域)中相同等级的晶片按照一定顺序分选至晶片摆放区[11](称为Bin区域),如图3所示。

图3 晶片分选示意图

LED晶片分选过程主要包括工作台定位、摆臂电机旋转、晶片拾取和摆放三部分,分选流程主要包括四步,如图4所示。

1)摆臂旋转到分拣位置并且吸嘴下落,吸嘴1分拣,吸嘴2 摆放;

2)吸嘴抬起,吸嘴1吸附晶片,吸嘴2空,工作台移动;

3)摆臂旋转到摆放位置并且吸嘴下落,吸嘴2分拣,吸嘴1摆放;

4)吸嘴抬起,吸嘴2吸附晶片,吸嘴1空,工作台移动。

3.2 晶片拾取方案设计

分选过程吸嘴和顶针的位置以及拾取动作如图5所示。顶针的初始高度位于晶片正下方约1.5 mm;紧贴晶片下表面顶起晶片的位置是预备高度;使晶片脱离蓝膜的位置是刺破高度。摆臂移动过程中吸嘴所在的位置是吸嘴的初始位置,距离晶片约2~3 mm;吸嘴压紧晶片的位置是分拣位置,初始位置下方约1 mm是吸嘴的预备位置。

图4 晶片分选流程

图5 晶片拾取动作

晶片拾取过程主要分为4个步骤:

1)吸嘴和顶针到达初始位;

2)吸嘴下降至分拣位置,顶针上升到预备高度,吸嘴和顶针夹紧晶片;

3)吸嘴顶针同时上升(顶针刺破蓝膜);

4)吸嘴上升,顶针下降。

根据3.1小节分选流程可知,晶片分选是在顶针和吸嘴的协同作用下完成的,吸嘴、顶针夹紧晶片同时上升使晶片脱离蓝膜是拾取成功关键。系统设定顶针的加速度大于吸嘴,这样能保证二者同时上升拾取晶片时吸嘴和晶片不发生滑落和位移[12],进而能准确拾取。

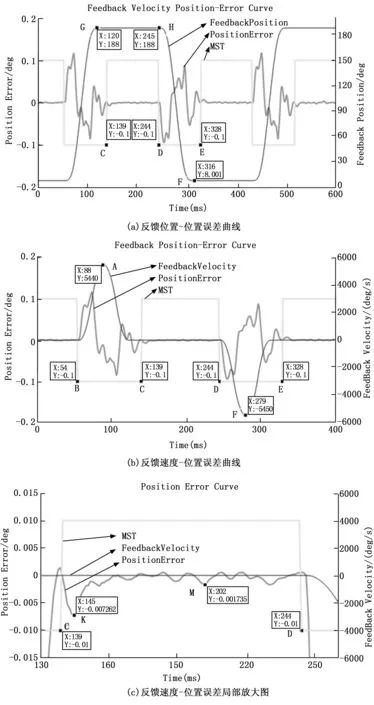

将拾取过程利用ACSPL+语言编写电机动作逻辑,并调试好电机的性能,观察吸嘴和顶针的反馈速度和位置曲线,如图6所示。图(a)中实线和虚线曲线分别代表吸嘴(BondHead)和顶针(Ejector)的反馈位置,图(b)中实线和虚线曲线分别代表吸嘴和顶针的反馈速度,两图中A-E阶段分别对应不同的运动过程:A-B段吸嘴运动到分拣位置,顶针运动到预备高度,吸嘴和顶针夹紧晶片;B-C段二者到位,误差整定;C-D段二者同时上升,顶针到刺破高度;D-E段顶针下落吸嘴上升;E-F段吸嘴吸附晶片,吸嘴和顶针分别运动到初始位置。

3.3 晶片分选周期分析

LED晶片分选机的分选周期主要是由直线电机、摆臂电机、音圈电机的定位时间以及真空气压转换时间四部分决定。其中真空气压转换时间是由真空气压转换装置的性能决定的,电机高频运动的定位精度和定位时间[13]是由运动控制系统的性能和分选方案决定的。电机的定位时间包括运动时间和整定时间[14]两部分。本系统设计的分选过程8个电机联动的运动逻辑时序图如图7所示,从上到下分别为定位工作台(WorkTable)、摆臂电机(Arm)、吸嘴2(BH2)、吸嘴1(BH1)、顶针(Ejector)。

图6 吸嘴顶针的速度和位置环

设单片分选的周期为TTotal,电机高频运动时间为TMove,分许辅助时间包括气路转换以及其他动作时间为TOther,三者满足公式(1):

TTotal=TMove+TOther

(1)

图7 电机运动时序图

(2)

(3)

(4)

由于两个工作台可以同时运动,所以TWs和TBs之中的最大值即为高频运动系统工作台部分的运行时间,设为TTable_Move,则满足公式(5)。 设3个音圈电机的动作时间为TVc,顶针上升和下降的定位时间分别为TEjUp和TEjDown,吸嘴上升和下降的定位时间为TBHUp和TBHDown。由于顶针上升和吸嘴下降同时进行,顶针下落和吸嘴上升同时进行,音圈电机动作时间TVc满足公式(6), 所以整个运动系统的运动时间满足公式(7)。

TTable_Move=max(TWs,TBs)

(5)

TVc=max(TEjUp,TBHDown)+max(TEjDown,TBHUp)

(6)

TMove=max(TBs,TWs,TAs)

(7)

综上分分析,LED晶片分选机分选晶片的周期主要由电机的定位时间决定。

4 电机性能调试

分选过程涉及到3种类型8个电机,本节以摆臂电机为例,给出电机性能的调试过程,主要包括电机的3环(电流环、位置环、速度环)控制以及开环FRF频域稳定性验证,结果如下。

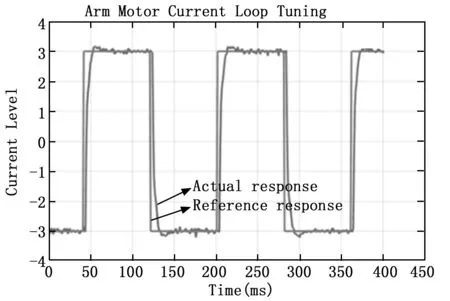

1)电流环:

根据控制系统的3环控制原理,电流环的响应速度是最快的,因此首先调整电流环。电流环能保证电机以较快的速度响应参考速度,又不至于产生过流现象对设备造成损坏[15]。调节电流环积分增益(SLIKI)和电流环比例增益(SLIKP)使得实际电流响应曲线无限逼近于参考曲线,调试结果如图8所示。从图中可以看出,实际响应曲线未超调且逼近于参考曲线。

图8 摆臂电机的电流环

2)速度环和位置环:

速度环和位置环是电机速度控制和定位误差准确性的重要体现。设定好电机运动模型参数,在Scope图中追踪PE(Position Error,位置误差)、Feedback Velocity(反馈速度)、Feedback Position(反馈位置)和MST(电机到位)4个变量。不断调节SLPKP(位置增益)、 SLVKP(速度增益)、SLVKI(积分增益)、SLSOF(低通滤波器)、SLAFF(加速度前馈)使反馈速度不出现很大震荡,稳态位置误差不超过设置的允许误差。

最终调试的电机的反馈位置-误差曲线如图9所示。从图9(a)中得出,反馈位置H-F段电机运动时间为71 ms,而MST曲线显示D-E段的实际定位时间为84 ms,二者的差值13 ms为整定时间。反馈位置曲线G-H段电机停留时间为125 ms,而实际检测到的到位停留时间C-D为段85 ms,这说明电机在加速运动以及减速停止时有较大的误差。

图9 摆臂电机的速度环和位置环

电机的反馈速度-位置误差曲线如图9(b)所示,从图中可以看出电机的运动模型为三角形模型,反馈速度曲线较为平滑且没有很明显的震荡,速度最大值F点5 450 deg/s。MST曲线上B-C段和D-E段定位时间均为85 ms左右。C-D段电机定位完成,有稳态误差,C-D段电机定位完成后的误差曲线局部放大如图9(c)所示,K点稳态误差最大为27角秒(1°=3 600角秒),并在10 ms后误差趋于稳定并维持在10角秒以内。

3)FRF频域稳定性验证:

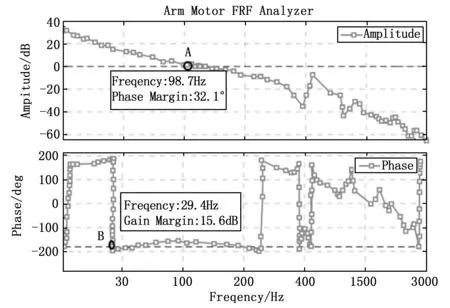

系统开环传递函数的Bode图如图10所示,上图是幅频特性曲线,下图是相频特性曲线。从图中可得,在0 dB穿越点(A点)的相位裕度为32.1°,在-180°穿越点(B点)的幅值裕度15.6 dB。在截止频率为98.7 Hz时,相位裕度大于30°。从相位图中可以看出在0~30 Hz的低频段内摆臂电机有较高的增益,因此摆臂电机的参数满足系统稳定性。

图10 摆臂电机的FRF频域Bode图

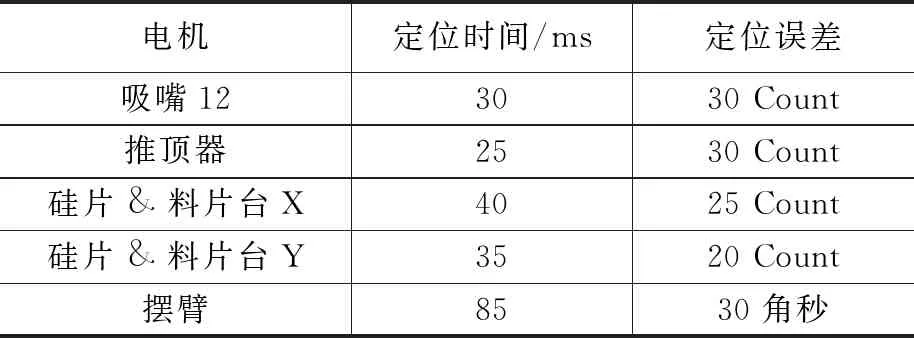

以上以摆臂电机为例给出了电机3环调试以及频域稳定性验证的过程,其它7个电机的调试过程和上述过程类似,在此不再赘述,最终调试结果如表3所示。

表1 电机的运动时间和定位误差调试结果

经测试ZKMY-P10型号LED分拣机设备的真空气压转换时间大约为10 ms,根据3.3小节运动时序分析的公式(1)和公式(7)以及表1中电机运动时间的调试结果计算出单片分拣的周期在125~130 ms左右。

5 连续分选测试结果

系统设计了两组实验,分别对17*34 mil和10*20 mil两种不同大小的晶片进行7组连续分选测试。实验选取了大约13 000片晶片进行连续分选测试,在实验过程中利用软件系统统计平均分选时间,并通过摆放盘的晶片摆放情况统计晶片漏检数量,最终的测试结果如表2所示。

从表格中数据可得,测试不同数量分选的平均时间维持在130 ms以内,分选的漏检率维持在为1‰左右。在同一片硅圆片上相同等级的晶片物理位置基本是连续的,当测试数量较少时,硅片工作台单次移动的距离基本都是相邻晶片的间隔,此时工作台移动时间小于摆臂运动时间,因此平均分选时间小;当测试数量较多时,硅片工作台单次移动的距离变大,当工作台移动时间大于摆臂时间时,单次分选时间边长,因此平均分选时间会比测试数量少的时候略长,维持在130 ms之内。

表2 连续分选测试结果

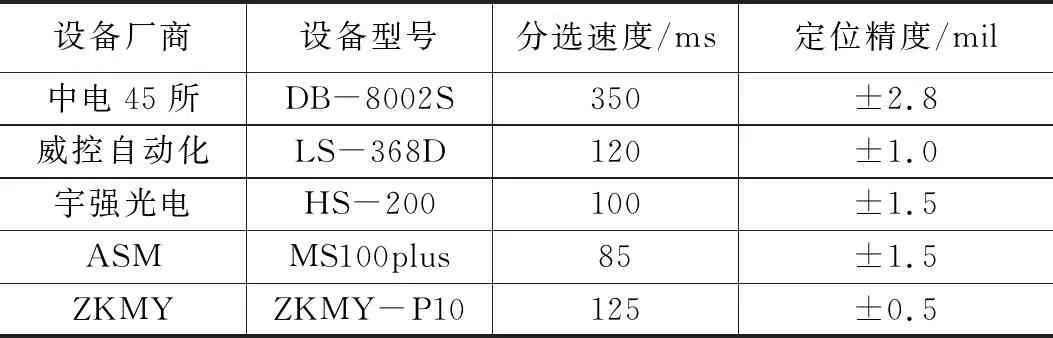

国内使用较多的LED分选机的速度和定位精度如表3所示[16]。ASM的MS100plus型号分选机在速度方面还是有显著的优势,跟国内的现有的设备相比,ZKMY-P10分选机的平均分选速度略低但是有更高的定位精度,这对未来分选尺寸更小的Mini LED晶片更有优势。

表3 不同型号LED分选机的指标

6 结束语

本文介绍了ZKMY-P10型号分选机的结构和分选实验平台,分析了晶片分选流程,结合现有硬件条件设计了分选过程各部分的运动时间和运动时序并在SPiiPlus MMI软件中调试电机的性能参数。设计了吸嘴和顶针接触式剥离拾取晶片的方案并利用ACSPL+语言编写8个电机联动的运动逻辑代码。在基于ZKMY-P10型号的分选机实验平台下进行两种不同规格大小晶片的连续分选实验测试。

实验结果表明,ZKMY-P10型号分选机的分选速度和定位精度和国内现有的设备基本持平,虽然比国际上现有主流的ASM分选机的分选速度低,但是在定位精度上更有优势。 因此,ZKMY-P10型号分选机进一步的研发对目前国内半导体分拣设备研发和工业化具有重要意义。