城市复杂环境安全爆破技术研究

2021-05-30

中铁五局集团第四工程有限责任公司,广东 东莞 523000

1 工程概况

深圳地铁14号线大运枢纽主体工程接近地铁3号线大运站,主体工程沿龙岗大道(地铁3号线)布置,跨越龙飞路路口,开挖区起点为16号线ZDK9+984.026,终点为16号线ZDK10+768.453,长度为784m,基坑最大宽度为139.34m。

实施爆破作业的地点主要集中在基坑开挖区北端,爆破对象大部分在地面10m以下,为中风化和微风化灰岩,含少量强风化灰岩。北端基坑与地铁3号线桥墩最近距离为3.43m,与宝荷-龙岗大道立交匝道最近距离为3m,与宝荷路主道最近距离为62.3m,与颐安都会高层建筑物最近距离为14.73m,与颐安都会幼儿园建筑物(多层)最近距离为9.09m,与舒友服饰公司建筑物最近距离为46.9m,与项目部自建板房最近距离为2.5m,与基坑东侧建筑物最近距离为71m。

2 施工方案

该项目石方爆破方案选择在距离建筑物(含地铁3号线)等保护物10m以外的基坑爆破,设计如下。

(1)密集孔、小药量、弱松动、浅孔爆破作业(孔径为50mm)。由上而下分台阶爆,根据爆破点与被保护物的距离,台阶高度H为2~4m。

(2)采用微差爆破控制爆破振动,通过爆区炮被覆盖防护、坑口钢板模块遮盖防护控制爆破飞石。

3 爆破设计

3.1 最大段药量设计

微差爆破时的单响最大段药量Qmax的计算公式如下:

式中:Qmax为微差爆破时最大段药量或齐发爆破总药量,kg;R为爆破中心到测点的距离,m;V为允许的安全振速,cm/s;K为与场地有关的系数,根据类似经验取180;α为地震衰减指数,根据类似经验取1.65。

3.2 基坑主要爆破参数

采用多排毫秒挤压爆破,起爆网路为非电毫秒延时爆破网路。正常台阶爆破采用垂直钻孔,若自由面缓倾斜则前排采用斜孔、后排采用垂直孔,布孔形式为梅花形或矩形。

(1)底盘抵抗线W0。一般可按以下两个公式计算:

式中:D为炮孔直径,dm;θ为装药密度,kg/dm3,取0.85kg/dm3;ψ为装药系数,一般为0.35~0.65,取0.60;k为炸药单耗,kg/m3,取0.45kg/m3;m为炮孔密集系数(即孔距与排距之比),取1,即正方形布孔。

式中:H为台阶高度,m。

当浅孔爆破孔径为50mm时,计算可得W0=1.5m。

(2)孔距a、排距b。计算公式如下:

式中:m为深孔邻近系数,密集孔爆破时m≤0.8;W0为底盘抵抗线,m。

炮孔参数对应表见表1,浅孔爆破装药参数对应表见表2,分层爆破炮孔布置示意图见图1。

表1 炮孔参数对应表

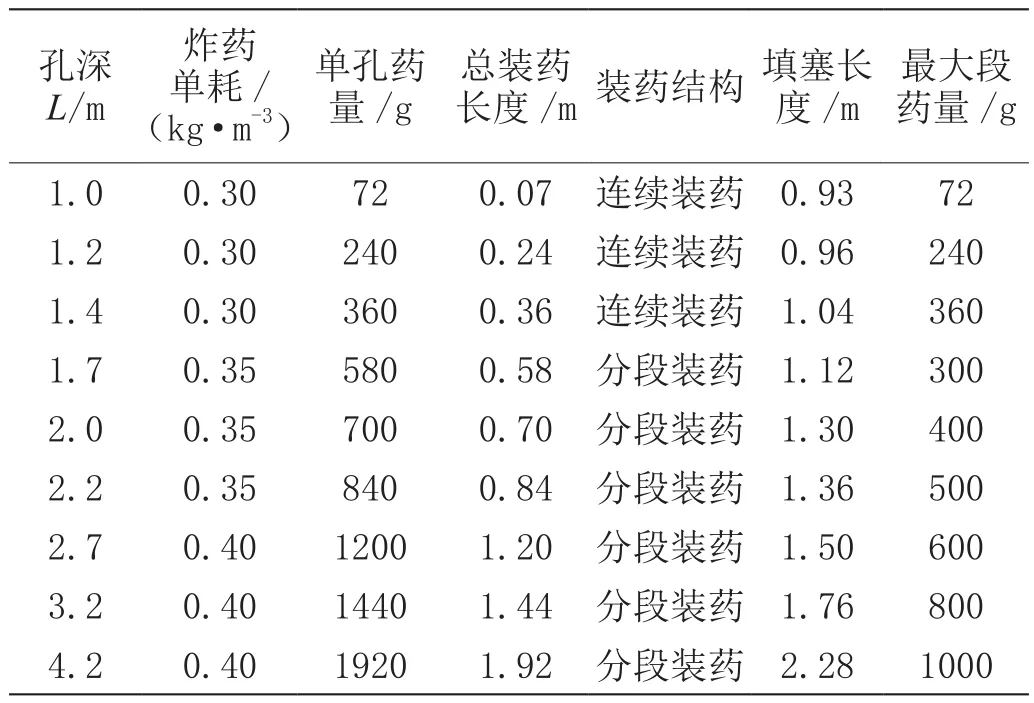

表2 浅孔爆破装药参数对应表

图1 分层爆破炮孔布置示意图

(3)孔深L。计算公式如下:

式中:H为台阶高度,m,一般浅孔爆破H为2~3m;h为炮孔超深,m。

该爆区为硬岩,取h=(0.15~0.35)W0,计算后浅孔爆破取h=0.2~0.3m。

(4)炸药品种与炸药单耗K。根据该地区常用炸药品种,选用φ32mm乳化炸药装药。炸药单耗与岩石可爆性、炸药特性、自由面条件、起爆方式和块度要求有关,根据该地区多个工程条件类比和控制爆破要求,浅孔爆破取K=0.30~0.45kg/m3,当岩石风化时,炸药单耗可适当降低。

(5)单孔药量Q。前排和后排单孔药量的计算公式如下:

式中:Q为单孔药量,kg;K为炸药单耗,kg/m3;a为孔间距,m;b为排间距,m;W0为底盘抵抗线,m;H为台阶高度,m。

3.3 起爆网路、起爆方式与起爆顺序

根据环境条件与爆破振动计算要求,将同段起爆的药量控制到最小,这样有利于降低爆破振动,减少爆破振动给周边带来的安全影响和扰民影响。桩井爆破和小基坑爆破等采用塑料导爆管起爆网路。孔内为导爆管雷管,毫秒爆破,间隔时间为25~75ms。超过一定爆破高度则采用分段装药结构,孔外非电接力起爆网路,即孔间和排间微差接力爆破。孔内起爆顺序为下层先响,上层后响。起爆雷管为电雷管或激发针,GM-500型起爆器远距离起爆,起爆连接示意图见图2。

图2 起爆连接示意图

4 爆破有害效应控制措施

4.1 爆破振动控制

(1)装药结构。采用大孔径不耦合装药爆破法(如φ50mm孔装φ32mm乳化炸药)。

(2)改变最小抵抗线的方向。在地质、地形条件及爆破参数相同的条件下,振动作用最强烈的方向是最小抵抗线的正后方,侧面相对较小。根据爆破位置与建筑物的关系,台阶爆破时可采用对角线或V形起爆方案,改变最小抵抗线方向,避开保护物。

(3)爆破振动监测。委托有资质的爆破监测单位,采用检测合格的仪器仪表,实时监测爆破振动指标。

4.2 爆破飞石与冲击波防护

根据类似项目施工经验,爆破坑口覆盖材料为活动盖板遮盖防护,盖板制作材料为钢板+工字钢。活动盖板外框为槽钢或工字钢,将5~10mm钢板作为硬性遮挡材料,密布焊接在工字钢上。爆破前在坑口安放活动盖板防护,以对爆破飞石起隔离防护作用,活动盖板用施工吊车移动或自行轨道移动,覆盖时使盖板与地面保持20cm间隙,起到缓冲排泄空气波的作用。基坑盖板覆盖范围为爆破飞石影响区内的坑口全面积覆盖,一般为爆破点外延70m范围,爆破坑口覆盖防护示意图见图3,其中面板为5~10mm厚的钢板。

图3 爆破坑口覆盖防护示意图

全部爆破作业采用孔内装药法,禁止裸露药包爆破。二次破碎采用液压炮机进行机械破碎,禁止在二次爆破中采用裸露药包爆破法。爆破产生的空气冲击波很小,对周边环境无安全影响。

4.3 安全警戒

(1)爆破个别飞石的安全警戒距离。此次设计提出爆破个别飞石的警戒距离为基坑外围50m,爆破点周边公路临时中断交通。

(2)爆破警戒实施方案。根据个别飞石对人员的安全距离划定危险区警戒半径,起爆时在危险区警戒半径以外设置警戒点,警戒点配置对讲机、红旗、口哨、袖章和高音喇叭等,各警戒点应能通视,并能有效防止车辆和行人进入爆破危险区。为便于开展警戒工作,爆破前应向周边单位和住宅小区张贴放炮通知,并取得当地派出所和交警部门的支持。

5 现场监测

振速测试采用成都拓普振速毁伤测试仪。传感器集三轴向振动传感器和数字化测量、存储、无线Wi-Fi传输一体,可同时测量爆破三维振动速度、爆破三维振动加速度。测振频响范围为0.01~1000Hz,三维振速量程为0.01~40cm/s,三维振动加速度为0.0003g~40g(g为重力加速度),仪器采用石膏固定。

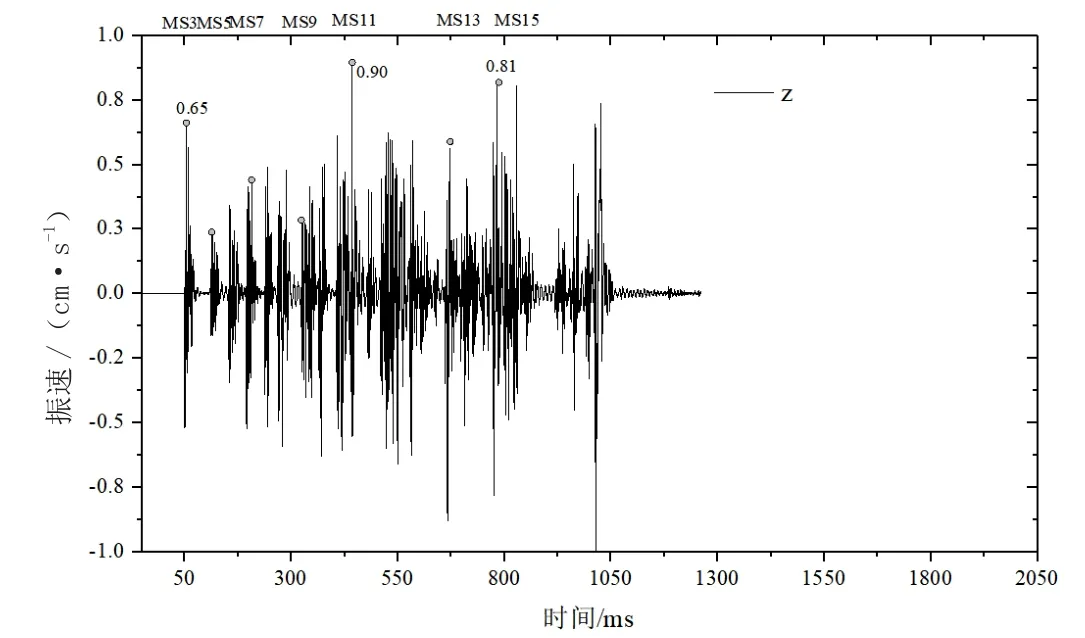

振速与冲击波时程曲线见图4、图5。

图4 振速时程曲线示意

图5 空气冲击波时程曲线示意

由桥墩响应测点振速曲线可知,振速曲线具有较为明显的微差间隔,有效降低了峰值振速(Vmax=0.90cm/s<1.20cm/s),炮被的防护也明显降低了空气冲击波的超压值。实践证明,该工程采用的爆破设计和防护措施可满足工程实际需要。

6 结论

深圳地铁14号线大运枢纽主体工程采取逐孔起爆微差爆破技术,配合周密的安全防护,对爆破工程进行了有效的控制,实现了对周边环境的最小干扰,保障了工程进度,得出了如下结论:

(1)爆破作业对周边环境(包括营运地铁)的影响主要是爆破飞石和爆破振动,受影响的主要是地铁3号线路(含大运站)、周边建筑物、地下管线、行人和行车等。爆破施工过程采取严格的技术方案和严密的施工组织措施,并对建筑物、地铁运营线和管线的振速进行有效的控制,确保了爆破安全。

(2)此次设计采用浅孔爆破法,弱松动爆破,孔内连续或分段间隔装药,单孔分段(接力)起爆,采用塑料导爆管毫秒微差爆破和电子雷管微差爆破起爆网路,控制单响最大段药量,并采取相应的爆破振动控制措施。在爆破飞石控制方面,以优化和管控爆破参数为主要技术手段,在爆区表面采取柔性防护(孔口压砂土袋和炮被),在基坑坑口采取钢板遮盖刚性防护(5mm厚的钢板全面封闭坑口)。