基于Plant simulation的城际动车组总装生产线仿真技术研究

2021-05-30

中车广东轨道交通车辆有限公司,广东 江门 529100

生产线仿真技术作为数字化制造技术的核心技术之一,结合最优化计算、数理统计计算,现已成为制造企业解决和分析生产过程中制约生产效率问题的主要技术手段,在生产线的规划设计、生产物流运行控制、供应链管理、作业排序、资源分配与生产效率的提高等方面都发挥着举足轻重的作用[1]。

韩晓东等[2]运用Plant Simulation软件及提供的模块建立了发动机检测生产线的仿真模型,并对生产线进行了优化,结果表明生产线的生产能力得到了提高。郑楠等[3]建立了基于Plant Simulation的智能制造测试床仿真模型,并将仿真结果用于指导智能制造测试床的建设和优化。孙智超等[4]利用Plant Simulation仿真软件,建立某汽车生产线BDC区域的系统仿真模型,并依据仿真结果进行瓶颈分析、设备利用率等分析为生产计划制订及生产调度提供了科学依据。邓啸尘等[5]以船厂平直车间为研究对象、以缩短车间生产平面分段的最大流程时间为目标,使用Plant Simulation 对平面分段的生产制造流程进行模拟仿真,并基于仿真结果使用内置遗传算法功能模块对分段生产顺序进行优化处理,达到了缩短最大流程时间的目的。

文章将Plant Simulation仿真软件用于城际动车组整车生产线仿真建模,全面模拟生产实施过程,实现智能调度与仿真的优化,根据仿真的数据进行分析,调整实际生产线,以达到缩短生产线工序节拍数、调整生产线人员配置、提高实际生产效率的目的。

1 动车组总装生产线仿真分析流程

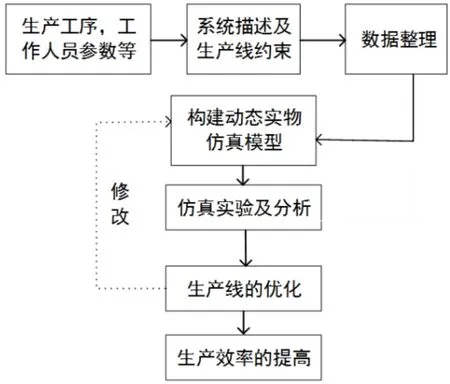

对某城际动车组整车生产线进行仿真分析,系统分析流程如图1所示。具体步骤如下:

图1 城际动车组整车生产线系统分析流程图

(1)系统描述及生产线约束条件。对城际动车组整车生产线进行仿真建模,最主要的建模对象是生产工序及工作人员工种及数量。

(2)数据收集及确认。利用计算机仿真软件对动车组总装生产线建模时,现场数据的收集与整理尤为重要,数据的正确与否对于实验结果的合理性及实际生产的指导有着至关重要的影响,因此在前期的准备工作中要仔细收集和整理数据,并进行数据相关性分析,剔除无用数据。

(3)基于Plant simulation构建实物仿真模型。根据系统描述及生产线约束条件,实际生产中确定生产线的工台、工序推移图及工位节拍数,建立动态生产线仿真模拟系统。

(4)仿真运行及分析。观察生产线在不同的数据输入下(如工人数量)及仿真机制下的响应情况,研究系统输出结果与可控制参数之间相互影响的规律,发现或确认生产线运行过程中影响系统效能的瓶颈部分以及形成瓶颈的原因。

(5)基于遗传算法的生产线的优化。针对仿真分析中动车组生产线出现的不合理部分,采用优化算法对生产线的工台及工序推移图进行优化,最终达到缩短生产周期、优化生产线人员配置、提高产量等目的。

2 动车组总装生产线建模

(1)动车组总装生产线建模约束条件。某车型城际动车组总装生产线共有250个工序,需要对此原有工序进行生产装配平衡的优化设计,减少整车的总装时间,提高生产效率,节约生产成本。生产工序存在关键路径的先后装配关系在优化工程中因车辆结构决定,是不能改变的。工序时间、需要的工人数在优化中可调整。原有总装生产线共有23个节拍,每个节拍为1d作业时间,整条流水线占用23个台位,其中每个台位需包含如下参数:工种、工作时间以及人员调配。其中,可调参数为工作时间、人员调配。工作人员的工种分为电工、钳工和管道工三种。因为空间有限,所以必须保证单个台位上同时工作的工人数不应过多。部分工序之间存在严格的先后约束,有些工序之间不存在先后约束关系。在满足上述约束的情况下,制订所需台位数较少的调度方案。

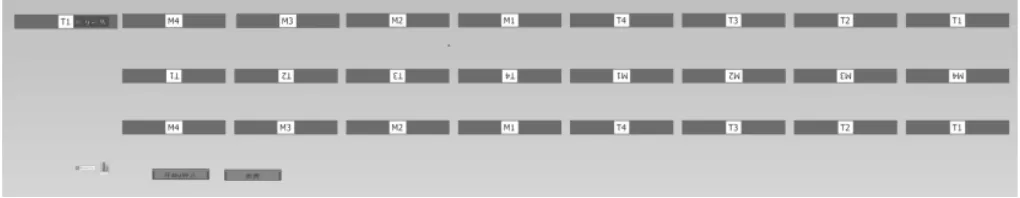

(2)动车组总装生产线仿真模型建立。根据动车组总装生产线提供的原始信息,通过以上分析,充分利用Plant Simulation中提供的各种资源,建立仿真模型如图2所示。建立模型过程中,假定以下理想状态,即假定条件1:①原料及备料区零件充足;②投料节拍与工序时间同步,不考虑原料在工序的运输时间;③总装生产线开始工作时,各工序状态为空。

图2 动车组总装生产线仿真模型图

3 动车组总装生产线仿真分析

3.1 仿真模型分析

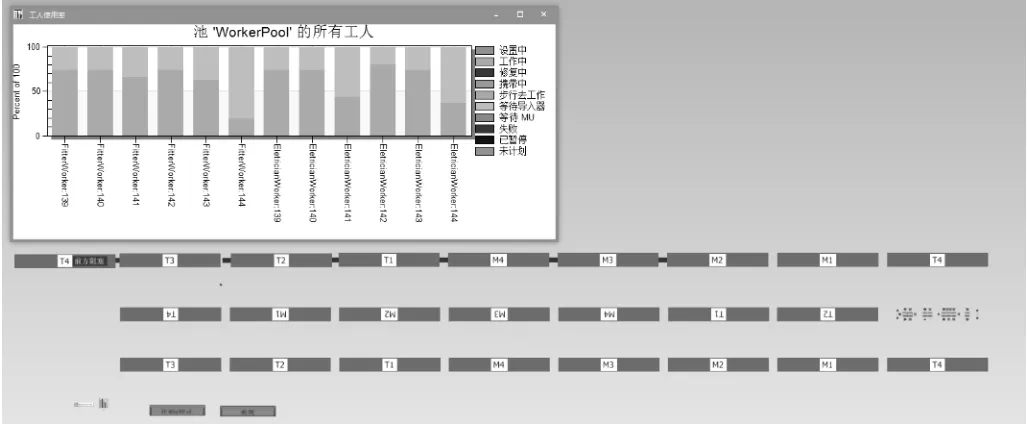

在Plant Simulation建立好的模型中,通过仿真控制器EventController开始仿真,工人工作状态的统计分析图如图3所示。首先根据动车组总装生产线仿真模型建立假定条件1的生产状态下,假定每个工台中的工人数没有限制。在此条件下,进行系统的仿真运行并观察仿真结果。在一个完整的动车车型的生产情况下,通过仿真分析发现,若严格按照每天8h工作制,则最长工序路径需要18d(最紧凑方式),将249个工序从1到249编号,最长工序路径为4→9→23→38→45→60→75→82→179→201→199→2 25→227→ 221→219→236→235→247→241。但在实际生产中,因场地不能同时容纳太多人等限制,难以达到18d的生产周期。因此,需要根据实际工序的具体情况,采用优化方法,设计生产调度方案。

图3 工人工作状态的统计分析图

3.2 总装生产线优化结果

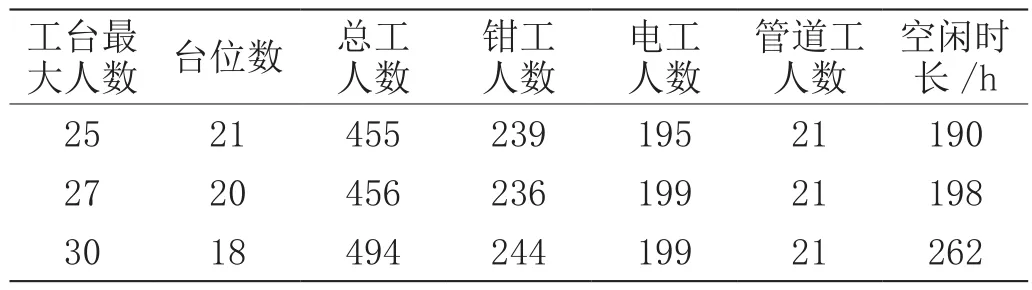

对于所有249个工序的调度问题,使用遗传算法进行调度的优化设计。考虑如下实验情况:每个工台上最长操作时间不超过8h,每个工台上所有工人的总数不能超过25人、27人和30人。种群数为50,迭代50000次,运行5次后取最好结果,得出工台最大工人数变化时优化结果,如表1所示。

表1 工台最大人数改变时优化结果

从表1可以得出,随着一个工台允许的最大人数的增加,工台总数量减少,即生产周期变短,使生产效率提升。工台允许的最大工人数越大,整个生产过程所需要的总工人数也会随之增加,工人的空闲时间增多,对于工人的利用率降低。如果对工人总数敏感,可以接受增加工台,选择第一种方案;如果对于工台数量敏感,可以接受工人数量的略微增大,选择第三种方案;第二种方案的各项指标处于另外两种方案之间,既可提高工人的工作效率,又可相对缩短生产周期。

4 结束语

文章运用计算机仿真软件Plant Simulation对城际动车组整车生产线进行仿真建模,根据对现场数据的分析,对生产运行情况进行了实验分析,并对运行方案进行了优化设计。结果表明,使用仿真软件有利于全面分析生产线,能够显著提高生产效率和降低生产成本。