钢壳沉管管内舾装件拆除工艺

2021-05-29马得森王伟锁旭宏陈一尤管泽旭

马得森,王伟,锁旭宏,陈一尤,管泽旭

(1.中交一航局华南工程有限公司,广东 广州 511400;2.中交第一航务工程局有限公司,天津 300461;3.中交一航局第二工程有限公司,山东 青岛 266071)

深中通道沉管隧道为世界首例采用双向八车道钢壳混凝土结构的海底隧道,为实现沉管隧道的超长距离浮运及安装,钢壳进行一次舾装[1],钢壳首尾采用钢梁加钢封门的形式进行密封,标准管节内安装6个水箱,沉管安装完成后,需对舾装件进行拆除,拆除中对钢壳表面防腐涂层的防护以及对接端GINA止水带[2]的防护显得尤为重要。

1 工程概况

深中通道是连接广东省中山市和深圳市的大型跨海通道,沉管隧道为钢壳混凝土结构,是整个项目的关键控制性工程,主体工程全长约24.0 km,其中沉管段长5 035 m,标准管节长165 m、宽46 m、高10.6 m,总重约8万t,采用两孔一管廊的横断面结构布置,最大安装水深40 m,是目前世界上技术难度最大的工程之一[3],舾装件拆除过程中有以下特点:

1)管内作业空间受限,作业空间仅为7.6 m,大型起重设备无法作业,采用叉车+电动葫芦的组合方式进行舾装件拆除;

2)针对沉管钢壳结构的特殊性,拆除过程主要是在沉管对接端进行施工作业,GINA止水带作为对接端现仅有的一道防水措施,应对其进行防护,保证防水性能;

3)为满足钢壳结构使用100 a年限要求,在钢壳表面涂刷防腐涂层,在舾装件拆除过程中,特别是钢梁、钢封门、水箱等大型构件拆除时保护涂层不被剐蹭。

2 舾装件拆除

2.1 防护措施

2.1.1 GINA止水带保护准备措施

管节接头是钢壳沉管隧道的重要部位,同时也是薄弱部位,其结构强度和刚度相对于钢壳而言都显得更加脆弱,柔性接头的防水一般采用“GINA止水带+OMEGA橡胶止水带”双层组合方式[4],但实际上接头防水主要还是依靠布置在结构断面外侧的GINA止水带,GINA止水带能很好地适应管段变形,具有良好的止水效果,其缺点是出现问题后无法修复和替换,在对接端头进行舾装件拆除时要着重加强GINA止水带的防护[5]。

采取的措施为:底面采用2 mm钢板+防火布措施,两侧折弯40 mm,单件长1 200 mm,宽350 mm,折弯处用U形橡胶密封条封边,防止破坏油漆,在两管节底部止水带螺栓中间铺满,用来防护底面GINA止水带,侧墙用5块1 500 mm×350 mm×0.75 mm铁板悬挂在OMEGA止水带螺栓上保护侧墙止水带不受损坏。

2.1.2 钢壳防护准备措施

钢壳混凝土沉管管内钢壳(车道孔内底板顶上表面有压舱混凝土,采取50μm环氧富锌底漆防腐措施)防腐采用“重涂装+定期维护”双重防腐措施,车道孔表面的侧墙及顶板涂装了50μm环氧富锌底漆,施工过程中着重防护钢壳表面的防腐涂装[6],通过施工过程中质量控制,达到不伤害钢壳表面防腐涂层的目的。

2.2 结合腔钢封门及钢梁拆除

管内舾装件拆除的时机,保留至少3道端封门,施工过程中,大量舾装件需要在管节内部受限空间内进行拆除工作,特别是端封门拆除作业,管内对接端空间狭窄,作业范围有限。管内舾装件,尤其是端封门钢梁及钢封门,自重均在5 t左右,受作业空间限制,管内无法使用大型起重设备。拆除顺序为:密封钢板、预紧拉条→钢封门→外侧牛腿→钢梁。

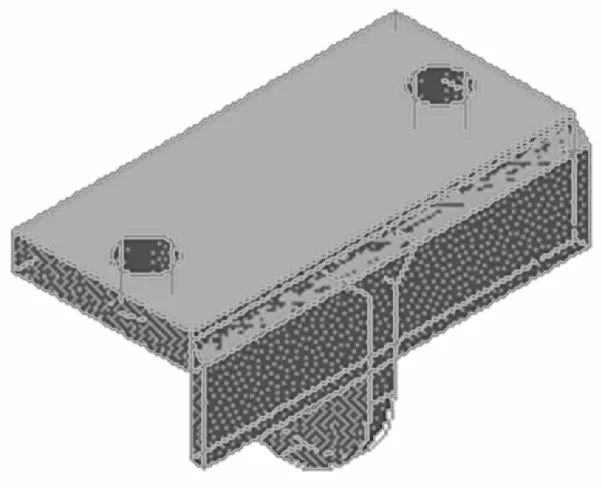

2.2.1 吊点工装制作、安装

如图1所示,吊点工装是为满足钢梁及钢封门拆除吊装而制作的专门工装件,同时防止钢构件砸伤损坏GINA止水带和钢壳表面防腐涂层。吊点工装采用20 mm钢板作为吊点,30 mm钢板作为底板,底板开螺栓孔,用12.9级M30高强螺栓将吊点安装在OMEGA止水带预留螺栓孔上。每套工装用2根螺栓,可承受拉力343.44 kN,满足使用要求。

图1 吊点工装Fig.1 Lifting point tooling

2.2.2 密封钢板切割

密封钢板分为密封贴板和圆弧贴板两种,两者均采用6 mm钢板,密封贴板宽度为100 mm,分布在相邻端封门对接缝位置,而圆弧贴板宽度为140 mm沿沉管内侧边线环形布置,使用等离子切割机沿中心线进行切割,密封钢板切割过程中会掉落火星,现场结合腔内采用防火布隔绝GINA止水带及对接端钢壳表面,防止火星烧伤GINA止水带及对接端钢壳表面防腐涂层。

预紧拉条由双头螺杆和槽钢组成,双头螺杆为M20×1 200和M20×280两种,槽钢长度为700 mm、370 mm和350 mm三种,槽钢是焊接在钢梁上,采用电动扳手拆卸拉条,严禁乱抛螺杆,造成钢壳表面防腐涂层破坏。

2.2.3 外侧牛腿拆除

外侧牛腿拆除时需要沿着钢壳表面切除,动火作业距离钢壳表面较近,容易损伤钢壳表面防腐涂层,外侧牛腿高30 cm,单片重量较重,高处作业时难以操作,可将其分2次进行切割。

第一次在距离钢壳表面15 cm的位置,对切割面要求不高,距离钢壳表面防腐涂层较远,考虑经济因素,采用气割。气割是指利用气体火焰将被切割的金属预热到燃点,使其在纯氧气流中剧烈燃烧,形成熔渣并放出大量的热,在高压氧的吹力作用下,将氧化熔渣吹掉,所放出的热量又进一步预热下一层金属,使其达到熔点。

第二次沿着外侧牛腿底边,采用等离子切割机进行切割。等离子切割机切割速度快、精度高、切割口小、整齐、无掉渣现象,在传统的数控系统的基础上,改进了切割用的控制方式,避免了二次修整加工,减少了高温影响的时间,降低了对防腐涂层的损伤。

2.2.4 端封门拆除

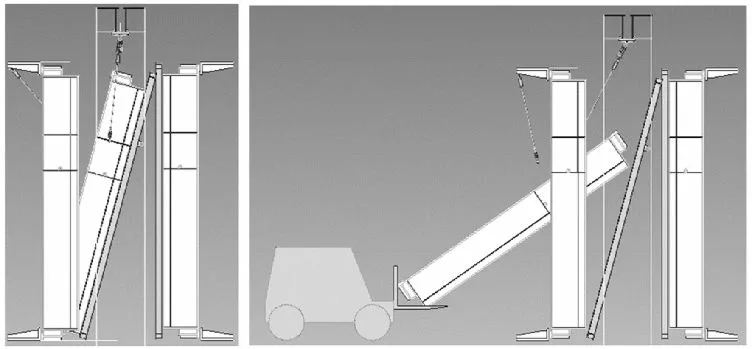

1)方法一:叉车+葫芦

①如图2所示,E n-1侧钢封门拆除时,将吊点工装与端封门吊点连接葫芦缓慢拉紧,使端封门与管节底部脱离一定距离,以便端封门拆除时倾斜,然后缓慢松开上部手拉葫芦,使端封门向另一侧管节钢封门倾斜,直至钢封门上部靠在另一侧钢封门上。

图2 钢封门、钢梁拆除Fig.2 Demolition of steel seal door and steel beam

于钢梁是工厂加工的成品构件,左右对称布置,钢梁根据长度不同分为4种类型。单根钢梁最大长度为7.5 m,最大重量为5.4 t。在钢梁牛腿吊点安装10 t手拉葫芦,葫芦下端挂在钢梁自带的吊点上,收紧手拉葫芦将钢梁吊离地面,将钢梁底部调节螺栓切除,通过收放手拉葫芦,将钢梁从行车道吊装至结合腔内。

将钢梁吊点连接手拉葫芦,拉紧钢梁下部钢丝绳并缓慢松开结合腔内手拉葫芦,将钢梁放平并进入行车道内,放置在叉车上进行转运。钢梁拆除时,应从行车道中间开始往两侧进行拆除,中廊道钢梁最后拆除。

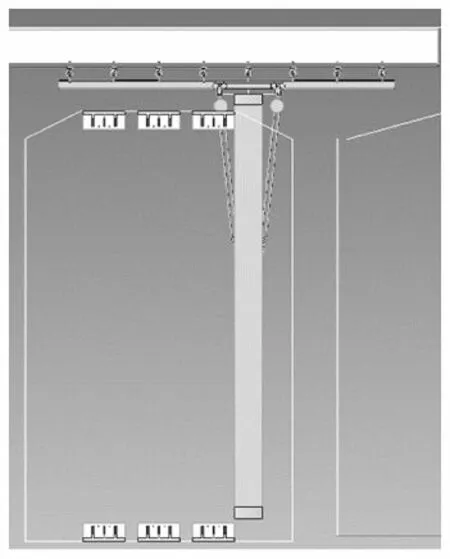

③如图3所示,中廊道钢梁拆除时,通过手拉葫芦将制作的吊梁工装安装在吊点工装上,吊梁全长8 m,每隔1.26 m焊接1个吊点,与OMEGA止水带螺栓孔对应,吊梁上安装2个5 t单轨行车,可以在吊梁上左右移动,吊梁安装在中廊道位置,用于拆除中廊道钢封门及钢梁。

图3 中廊道钢梁拆除Fig.3 Demolition of middle corridor steel beam

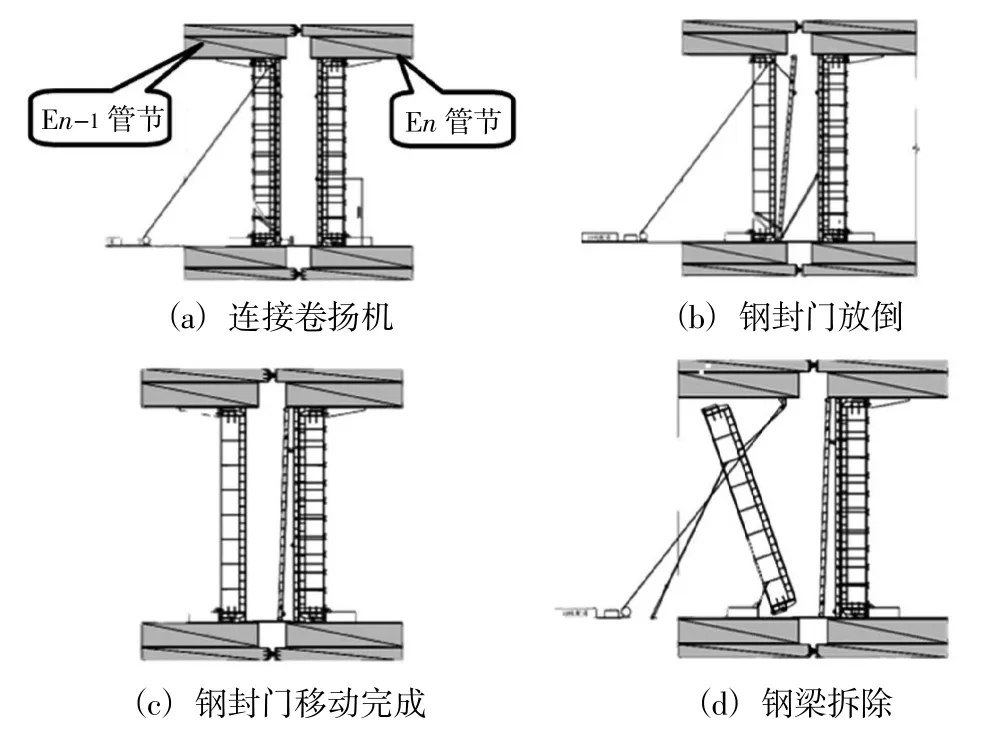

2)方法二:卷扬机+葫芦+倒链

①钢封门在拆除前,在管节顶部外侧牛腿上开孔安装定滑轮,并将卷扬机、倒链、手拉葫芦及配重块等安装到位。管节顶部通过卷扬机和定滑轮的缩放,将钢封门拆除放倒,同时根据E n管节固定在钢封门上的铰链移动已拆除的钢封门,使其紧贴E n管节钢封门。

于钢梁是工厂加工的成品构件,左右对称布置,采用10 t加长倒链进行拆除,叉车、平板车在沉管内进行材料转运。如图4所示,将卷扬机、配重、加长倒链及葫芦安装到位,并通过滑轮将卷扬机与钢梁拉紧使之受力,再拆除管节顶板外侧牛腿与钢梁连接固定葫芦。

图4 钢封门、钢梁拆除Fig.4 Demolition of steel seal door and steel beam

通过卷扬机、倒链及手拉葫芦收紧、释放,完成钢梁旋转、放倒直至拆除。钢梁下端葫芦的作用是保证钢梁在拆除过程中不与端封门发生干涉,确保钢梁有足够的空间位置。

方法一是采用叉车+葫芦拆除,叉车在钢梁尾端可提供较为可靠的推力及稳定性,但对驾驶员操作技术有较高的要求;方法二是采用卷扬机+葫芦+倒链拆除,卷扬机钢丝绳在钢梁放倒过程中只能提供拉力,钢梁放倒过程中稳定性不可控,可能会发生侧翻等风险,造成钢壳表面防腐涂层破坏及钢构件损坏[7]。根据现场试验及风险评估,端封门拆除采用方法一:叉车+手拉葫芦。

2.3 水箱拆除

压载水箱是钢壳沉管的重要舾装结构,每个标准管节共有6个水箱,用于调节沉管在坞内横移、出运及沉放安装过程中的负浮力及姿态,当回填满足抗浮系数要求时,可进行水箱舾装件拆除[8]。水箱舾装件的钢立柱、上横梁、斜拉杆均与钢壳表面预埋件采用高强螺栓连接,采用电动扳手拆卸高强螺栓,避免墙体钢壳表面防腐涂层破坏。压载水箱拆除施工流程为:

1.论文中的病理照片、电泳图及化学结构式图等要求以“插入”→“图片”方式插入word文档,不要使用复制粘贴。病理照片必须加标尺或放大倍数,并以箭头指示典型病变位置。除照片外,其他图尽量不用彩色。

1)防水布拆除

防水布完全脱离挂钩,再从水箱拐角一端进行防水布拆除、打包及整理工作以及对拉钢丝绳的拆除。

2)下横梁拆除

下横梁长度为18.3 m,重量为416.7 kg,安装高度为2 m,采用叉车对下横梁提供一定的抬升力,人工配合拆除。

3)斜拉杆、上横梁拆除

4)钢立柱及木板挡墙的拆除

钢立柱的拆除采用从内侧到外侧的拆除顺序,采用工装、吊带及卸扣将钢立柱固定,并用电动扳手将钢立柱的预埋件螺栓去除,再将钢立柱吊离地面,平放在管内,立柱下方铺设篷布垫方木,由平板车倒运至临时堆场,木板挡墙采用叉车拆除,拆除后用打包机打捆,并用叉车倒运至临时堆场。

5)压载水管系可分为行车道和中管廊两部分拆除工作。在行车道位置压载水管路因空间方便,可与压载泵一起直接采用设备和人工辅助的方法拆除;而中管廊位置由于空间位置限制,无法采用借用设备进行拆除,只能通过工装和人工的方法拆除,当压载水管拆卸完毕后,采用平板车进行材料转运。

3 钢壳沉管舾装件拆除特点

3.1 拆除作业空间受限特点

舾装件拆除在沉管安装完成后进行,作业环境均在沉管内,沉管行车道作业面高7.6 m、宽18.3 m,中廊道高7.7 m、宽4.8 m,作业空间受限,无法像一次舾装安装时采用大型起重设备,拆除作业难度大,根据现场多次试验及风险评估,采用叉车+电动葫芦的组合方式,可快速安全地拆除舾装件。

3.2 GINA止水带保护特点

GINA止水带作为沉管对接端最重要的防水屏障,其最大缺点是不可更换,在施工过程中要加强防护,在对接端拆除时对GINA止水带要着重防护,采用2 mm钢板工装+防火布措施。2 mm钢板工装是为了防止掉落物件对止水带损坏,防火布的作用是防止在动火作业时,掉落的火星烧伤止水带。

3.3 钢壳防腐涂层保护特点

钢壳表面防腐涂层是保护钢壳混凝土结构的屏障,在行车道和中廊道四周均涂有防腐涂层,舾装件拆除作业过程中,采取措施进行钢壳防腐涂层的保护。在舾装件拆除时,钢壳底板铺设防火布,防止火星破坏防腐涂层;在钢壳底板堆放材料、工具、设备时,在材料下垫方木及篷布,防止搬运材料及物品剐蹭防腐涂层。经过现场实际操作检验,防腐涂层保护完好,无破坏情况。

4 结语

钢壳沉管舾装件拆除施工按照既定方案实施,在受限空间进行大型舾装件拆除,对GINA止水带及钢壳表面防腐涂层采取有效的防护措施,效果良好,在保障安全的前提下,高效地完成了舾装件拆除施工,为一次舾装件的周转提供了可靠保障,为后期类似工程提供经验和借鉴。