煤质在线分析方法在燃料入厂验收流程中的应用

2021-05-28

(中国电力工程顾问集团西南电力设计院有限公司,四川 成都 610021)

0 引言

入厂验收是火电企业管理工作中重要的一环,可以从源头把控燃料安全。但很多企业燃料入厂验收环节软硬件落后,验收手段已不能适应复杂环境的要求。在常用的燃煤进厂方式中,汽车运煤最易受到人为因素的干扰,尤其是在燃煤供应商较多的情况下,更易发生来煤以次充好的情况[1]。在这样的条件下,传统的入厂验收工作无法快速甄别混杂的劣煤,在卸车环节中,使得优质动力煤与劣煤甚至煤矸石混杂,无法实现不同种类的燃煤分类堆放、取用、定比例掺烧的工作[2]。

本文以北方地区某大型燃煤企业为例,利用煤质在线分析技术,在入厂验收环节快速分辨不同煤种,实现入厂燃煤进行分类接卸、分区堆放、按比例取用的精准配煤技术。

根据本工程燃煤供应数据,每日最多进厂燃料煤种达5种,根据配煤掺烧的需要,必须考虑分类接卸,不允许在卸车过程中掺混。厂内设置15间车位的封闭式汽车卸煤沟,运煤汽车按分配位置卸煤至地下煤斗,再通过煤斗的活化给煤机将煤排至带式输送机系统。同时,本工程日最大进厂煤量为27 654 t,采用载重量30 t的汽车运煤,则日最大进厂车辆数为922辆。由于日最大进厂车辆数较多,厂内运煤车辆的秩序维护较为困难。因此,需同步建设智能化燃料管理系统进行车辆调度、管理数字化煤场、管控配煤掺烧。

1 煤质在线分析技术

传统煤质化验技术步骤严谨、结果精确,化验所得煤质数据可用于商业结算和锅炉效率校核。但常规的实验室分析工序复杂,需耗费大量人工成本,且化验耗时较长,导致煤质分析数据滞后,无法用于入厂验收及入炉煤质量控制[3]。

由于现代工业生产过程的自动化与信息化需求,市场上涌现出许多煤质在线分析技术和配套仪器。煤质在线分析技术可实现水分、灰分的快速检测,同时,通过构建分析模型和经验公式,可实时计算发热量和其他各组分的含量[4],被广泛地应用于矿产资源评价。

常用的煤质在线分析技术手段包括:天然γ放射性测量法、近红外光谱分析法、激光诱导击穿光谱分析法、X射线荧光法等四种。其中,天然γ放射性测量法基本原理为电离辐射测定,借助专门仪器测定煤炭中放射性物质引起的γ计数率,以此为依据进行各组分测算。但这种方法普适性不高,仅适用于放射性物质含量较高的煤种。近红外光谱分析法,通过分析煤炭样品的漫反射近红外光谱,可以得到样品中含氢基团的特征信息。由于水的近红外吸收光谱有很强的特征性,所以通过这种方法测水较为稳定且精度很高,但是水中O-H键强吸收特征对于物质中其他成分的光谱分析及含量测定则形成了很强的干扰,因此用于煤质分析还存在着较大的困难。激光诱导击穿光谱分析法,采用超短脉冲激光轰击样品产生等离子体,测定等离子体发出的光谱进行分析,以确定煤炭样品的各组分含量,但该方法为表面测量,需要被测样品具有足够的代表性,且制样要求较高,因此使用不够广泛。

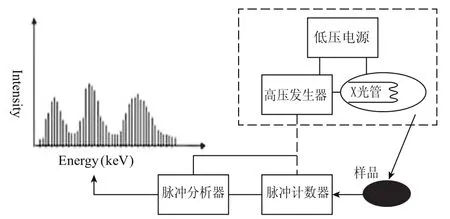

本工程采用X射线荧光法的技术对煤质进行在线分析。该技术基于莫塞莱定律,即元素原子发出的特征X射线能量与其原子序数的平方成正比,且特征X射线强度与其含量正相关。因此,通过脉冲辐射分析器测得的特征X射线能量和强度,就能实现对元素的定性、定量分析[5]。图1为X射线荧光法煤质在线分析仪的原理图。

图1 X射线荧光煤质在线分析仪简图

如图1所示,仪器采用X射线管作为激发源,产生X射线照射被测样品,样品中的元素受激发,放射出特征X射线(即荧光)。不同元素所释放的特征X射线具有特定的能量和波长,通过分析仪测量特征X射线的能量和数量信息,即可测得样品中对应元素及其含量。根据该方法制造的煤质在线分析仪已有工业化应用案例,具备了燃煤热值、灰分和硫分的检测功能,在国内也有了X射线荧光方法的专利和数家装置供应商[6]。

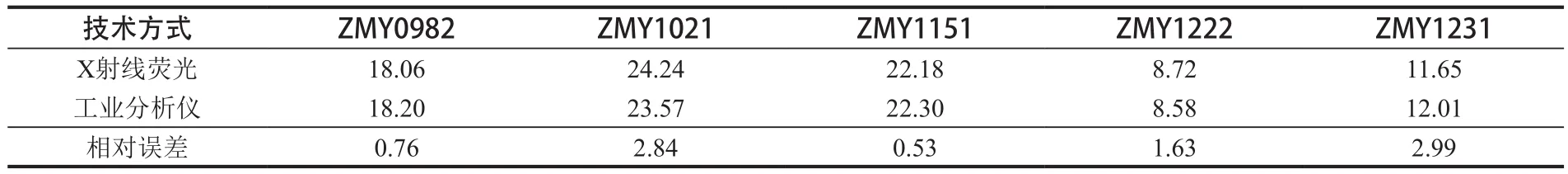

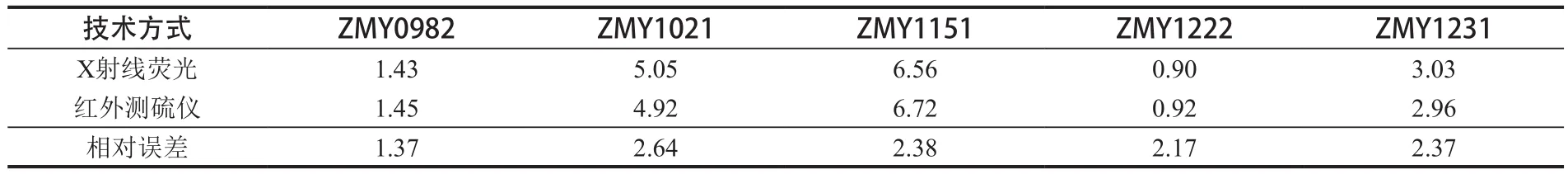

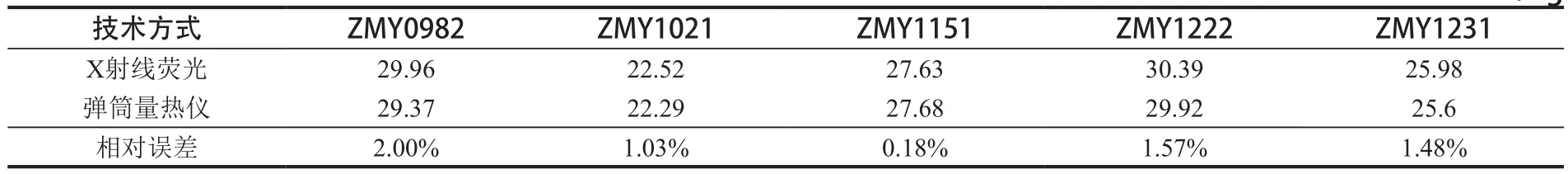

为了验证X射线荧光方法测定煤质参数的准确度,我们对本工程5种燃煤的煤样分别进行了实验室化验和煤质在线分析,对比两种方法测得的灰分、硫分、发热量3项主要指标。检测结果及对比分析见表1~表3。

表1 灰分测定值对比 %

表2 硫分测定值对比 %

表3 发热量测定值对比 MJ/kg

由试验结果可知,针对同一批次煤样,煤质在线分析仪测得的发热量与工业分析仪的结果吻合度较高,经过多次重复实验后,检测结果仍然处于置信区间内,性能较为稳定,可以有效地甄别入厂煤的煤种及其品质。对于煤中灰分和硫分的检测,个别样品煤质分析仪测出的结果偏差较大,主要是由于这部分样品含有大块煤泥,煤质不均匀,使得煤中金属氧化物和硫元素检测不够充分,进而影响最终定量值。

总的来说,采用煤质在线分析仪可快速测得商品煤中发热量、灰分及硫分等主要参数,检测结果采信度较高,可根据煤质在线分析仪的检测结果实现入厂商品煤的区分与标定。针对混煤不均匀且存在大块煤泥的情况,可进一步使用专门的化验仪器对结果进行校核修正,以便更好地指导后续的配煤掺烧工作。

2 入厂验收工艺流程

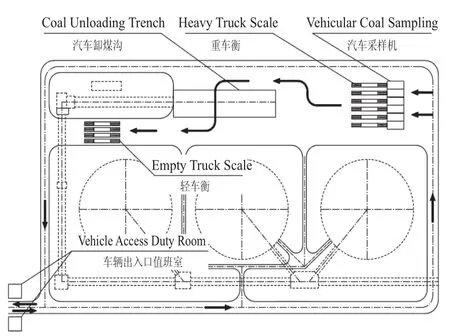

本工程同步建设燃料智能化管理系统,其中重要的一个模块是智能车辆调度系统。该系统利用高效的识别、判定装置,实现对出、入厂的汽车的队列管理及分流,保障采样、称重、卸车、回皮以及出场等环节的顺利进行,防止入厂检斤验收流程秩序混乱。图2为本工程入厂验收模块布置图。

如图2所示,系统于运煤车辆出入口处识别车辆信息。其中,燃料供应商负责办理车辆注册手续,建立运煤车辆车型数据库,录入车辆车厢的长、宽、高、底高、车号、拉筋位置等车辆信息,并建立矿点信息档案。系统识别车辆后,获取供应商及车型等重要信息,建立车辆入厂信息并提交供应商管理数据库。同时,将获取的车型信息及时处理,提交至智能采制样环节,以便采样机制定采样点。

图2 燃煤入厂验收工艺流程图

车辆经调度系统指引,到达随机分配的采样模块位置时,模块控制装置匹配车辆与采样机位,确定随机采样点。通过定位装置及道闸控制车辆停放。停放到位后,提示司机熄火下车,对车辆进行随机采样,并记录采样时间、采样点数。采样头回位后,系统发出语音提示和显示屏文字指示,提示车辆离开采样区前往重车衡位置,道闸开启放行运煤车辆。

在上述采样过程中,煤质在线分析仪从采样机所取得的样品中,吸入具有代表性的燃料样品颗粒,对煤质进行快速分析。通常情况下,从煤质在线分析仪获取样品到测出煤质数据,耗时约2 min。煤质在线分析仪按设定参数对来煤完成甄别后,立即将数据反馈给车辆调度系统,便于系统为车辆分配其煤种对应的卸车位,以免燃煤在接卸过程中发生掺混。

由于煤质在线分析需耗时2 min,因此,将重车衡布置于采样机之后,充分利用等待时间对运煤车辆进行称量,使入厂验收模块布局紧凑、节奏明快。本工程6台重车衡与6台采样机一一对应,车辆采样完成后,道闸开启,车辆直行即可到达紧靠采样机位的对应重车衡位置。由于系统随机分配采样机位,等同于系统为车辆随机分配了重车衡磅位,可控制过磅作弊行为的发生。

车辆到达磅位时,系统通过红外或激光定位器确定车辆是否停车到位,停车到位后开始称重,自动记录并上传车辆信息、称重时间、毛重等重要信息。称重完成语音播报称重重量,拦车器抬起,语音提示车辆称重成功,提示可以下衡。此时,车辆调度系统已获取煤质在线分析数据,立即为车辆分配对应煤种的卸车位。

近年来环保要求日益严格,因此,本工程接卸部分建设15间封闭式卸车位。卸车位上方标识车位编号并设显示屏,与车辆调度系统配合,指引车辆前往正确的卸车位。车辆到达对应煤种分配的卸煤沟位置后,进车端预埋的地感线圈可感应到车辆到达,成功匹配调度系统分配的车号与卸车位后,立即控制卸车位开启。同时,开启照明设施及喷雾抑尘系统,对车辆进行辅助卸煤。

卸车完成后,由车辆调度系统指引汽车前往空车衡进行回皮。空车衡处设置视频监控系统,用于检查车辆卸车情况,并防止车辆将厂内物品运出。检查无异常情况后,将车辆指引至运煤出入口,打印回执,完成燃煤入厂验收的整个工艺流程。

3 结语

提高火电厂燃料管理水平,首先要实现入厂煤验收监管的智能化。在实际工程设计中,可将燃料智能管控系统与智能装备相结合。在入厂验收环节中设置煤质在线分析设备,可快速甄别入厂煤种,可有效防止入厂燃料滥竽充数的情况。同时,在入厂环节对煤炭进行分门别类地验收,才有可能做到燃煤的分类堆放与按比例取用,有助于建立煤炭的优化利用体系,实现更精准科学的配煤掺烧。