重型发动机气门锥面强化措施

2021-05-28江文广王刚

江文广,王刚

1.湖南天雁机械有限责任公司 湖南衡阳 421005

2.潍柴动力股份有限公司 山东潍坊 261061

气门是发动机密封进排气口的关键基础零件,用于封锁气流控制发动机的气体交换。其在高温氧化腐蚀性气氛中承受着反复的冲击负荷,还承受热应力、锥面内应力及燃烧气体压力等共同作用,加之冷却不足和材料导热系数较小,气门在落座时还承受冲击载荷及弹簧力等。

随着发动机强化程度的提高及排放升级,对气门锥面工作可靠性、抗磨损使用寿命提出更高要求,特别是六缸重型发动机领域(注:本文后续阐述的重型发动机是指六缸重型发动机)。在发动机参数、工况及配气机构确定的情况下,气门锥面工作可靠性与寿命主要取决如下因素:与座圈摩擦副配合的相容性、座圈可靠性与寿命、气门锥面材料及气门锥面强化措施。本文对重型发动机气门锥面常用的强化措施作如下介绍。

气门锥面强化思路及主要措施

气门根据进气、排气功能分为进气门和排气门,由于各自工况的不同,其材料、结构、外形尺寸、局部表面强化等也会不同。气门工作温度作为气门材料选用的首要参数,再结合气门工作负荷、座圈技术方案、发动机功率、转速、爆压及B10指标等确定气门材料、气门结构和气门局部表面强化等设计方案。

气门锥面角度、与座圈的密封面宽度是气门外形尺寸中直接影响锥面磨损的两个因素。锥面角度对锥面磨损影响很大,增大锥角可减少磨损,同时需注意大锥角难以挤掉与座圈之间的沉积物。重型发动机进气门常采用120°~150°锥角,排气门常采用110°~130°锥角,与座圈接触密封面宽度越大,其抗磨损性能越强,但更大的接触宽度将一定程度影响气门密封性能,六缸重型发动机气门与座圈接触密封面宽度按2.4~4.4mm进行布置设计。

目前重型发动机气门材料主要采用马氏体耐热钢、奥氏体耐热钢、铁镍基高温合金及镍基高温合金。为满足发动机强化要求,行业上对气门锥面常采用的主要强化措施有:马氏体表面感应淬火处理、氮化处理、锥面堆焊、奥氏体表面硬化处理及新型结构气门应用等。

马氏体表面淬火处理

目前市场上有部分重型发动机进气门采用整体40Cr10Si2Mo、85Cr18Mo2V马氏体耐热钢,主要应用于没采用外部EGR或进气门工作温度≤550℃的重型柴油机。马氏体耐热钢材料在拥有较好的高温性能的同时,还可以采用高频感应淬火,对气门锥面、气门杆端进行表面淬火强化,可大幅度提高表面耐磨损性能。

以85Cr18Mo2V马氏体材料为例,锥面经表面感应淬火后,表面硬度可达48~56HRC,淬硬度层深可达0.5~2.5mm。气门杆部常按镀硬铬处理。也有一些发动机厂,为进一步提升马氏体表面淬火后耐磨损性能,对锥面已经表面感应淬火后再进行整体氮化处理,这样气门锥面拥有感应淬火层数及氮化层数双重抗磨损性能,气门更耐磨损。

整体氮化处理

气门经过氮化处理后,氮化层可提高磨损性能。重型发动机市场上更多的是对奥氏体耐热钢及铁镍基高温合金进行氮化(奥氏体耐热钢不能利用高频感应淬火对表面进行硬化),以提高气门耐磨损性能。

氮化是在材料的外表面形成铁铬氮化合物的渗层,它具有较高的硬度(气门用奥氏体耐热钢经氮化后,氮化层最低硬度达1000HV),所以有良好的抗磨性和耐蚀性。盐浴氮化工艺应用仅限于铁基合金材料,镍基合金则不会产生有效的扩散层和混合层,故不能提高其耐磨性能。

1)重型发动机进排气门常采用奥氏体耐热钢有21-4N、21-4NWNb和ResisTEL。氮化层硬度很高,厚的氮化层易导致渗层剥落。奥氏体耐热钢气门国内常用气门氮化层深为15~30μm。

2)重型发动机进排气门常采用铁镍基高温合金有NCF3015、Ni30和LF2,由于铁镍基高温合金含镍量较高约30%,较难形成扩散层和混合层,其层深很浅约为5~10μm。

锥面堆焊

气门锥面是否需要堆焊取决于发动机强化程度,锥面堆焊应用于最严苛锥面磨损工况、高寿命锥面使用要求及高腐蚀锥面使用工况。多数高附加值气门最终被锥面堆焊,堆焊强化主要应用于船机气门、重油发动机气门、部分燃气机气门和部分重型发动机气门。

锥面堆焊可大幅降低磨损,在发动机总的运行期间起到更好的密封效果。堆焊气门焊层失效风险大及生产成本较高,极大限制了堆焊的应用。行业上普遍采用PTA等离子焊法进行锥面堆焊,Stellit合金一直是气门锥面堆焊主要材料,考虑到钴元素的成本及战略特性,很多企业开始采用镍基铁基合金粉。堆焊合金材料选择除要考虑堆焊合金应用范围外,同时应考虑堆焊合金与基体材料之间的平均热膨胀系数,堆焊合金与基体材料热膨胀系数越接近可靠性越高。

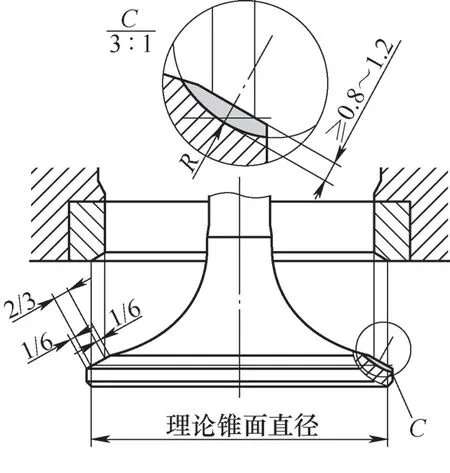

堆焊层深设计取决于发动机寿命要求或气门磨损极限要求,一般情况下,气门越大堆焊层相应较深。但不推荐过深的锥面堆焊层深,原因如下:满足气门磨损极限情况下过深的堆焊层深造成浪费,最小的堆焊层深在能满足气门整体寿命情况下即可,堆焊层深尺寸要求标注为最小保证多少层深;过深的堆焊层堆焊质量难控制,气门锥面堆焊层深按≥0.8~1.2mm设计。

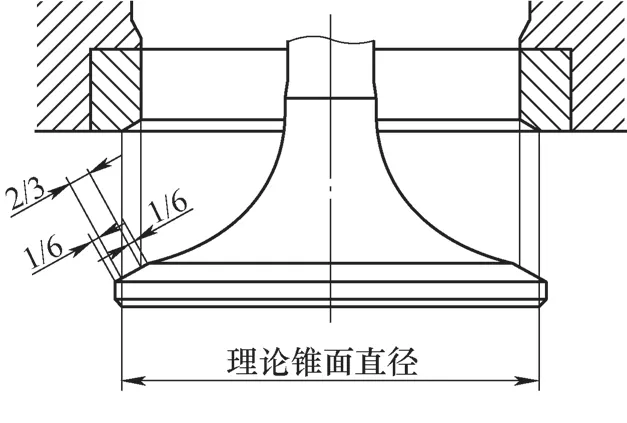

气门锥面堆焊槽型应结合气门座两者的密封带来确定,以推荐的气门锥面与气门座密封带为例如图1所示,堆焊槽型确定参考见图2。

图1 气门与座圈推荐锥面宽度

图2 堆焊槽型

奥氏体表面硬化处理

奥氏体钢、铁镍基高温合金和镍基高温合金在常温下为奥氏体组织,无磁性,奥氏体材料不能利用高频感应淬火对表面进行硬化,常采用氮化处理后提高表面耐磨损性能。但是由于氮化层较浅,耐磨损性能受到一定限制。

奥氏体材料气门不能通过相变使锥面强化,但奥氏体材料冷作硬化现象明显,行业上各厂家利用冷作硬化原理对奥氏体材料气门锥面进行表面硬化处理,主要应用于重型发动机采用镍基高温合金材料的排气门。目前已有相关行业标准对硬化后硬度进行的规定,如机械行业标准JB/T11878-2014《往复式大功率内燃机进、排气门技术条件》,对于非堆焊的高温合金盘锥面硬度规定应满足≥450HV要求。

奥氏体表面硬化处理既兼顾了锥面堆焊气门耐磨的优点,又避免了堆焊焊层失效风险大及生产成本较高的缺点,因此具备很好的应用前景。行业上主要采取两类工艺方法对奥氏体材料气门锥面进行硬化处理:

1)利用滚压或高频振动滚压工具在气门半精加工或精加工,对气门锥面进行硬化处理。

2)利用锻压设备在气门毛坯阶段或粗加工阶段,对气门锥面进行再次锻打实现硬化处理。

新型结构气门应用

按汽车行业标准QC/T469-2016《汽车发动机气门技术条件》气门结构型式有整体气门(通过高频淬火或氮化或表面硬化处理对锥面进行强化)、焊接气门(通过氮化或表面硬化处理或堆焊对锥面进行强化)、堆焊合金气门(即应用堆焊对锥面进行强化)、表面处理气门(通过氮化或表面硬化处理或堆焊对锥面进行强化)、中空钠冷气门(通过氮化或表面硬化处理或堆焊对锥面进行强化)。

专利号为ZL2020214796879的实用新型公布了“一种多金属结构气门”。其气门头部由金属材料A和B组成,两种材料的结合面为圆台面或圆柱面。材料A与材料B形成结合角度α,当α=0°时即结合面为圆柱面;当α≠0°时结合面为圆台面。当α>0°时该专利拥有最佳结构工作可靠性;当α<0°时该专利拥有较好加工工艺性,适用于中低等发动机负荷场合。采用该新型结构的气门,锥面部位材料A可采用高硬度耐磨性更好的材料,材料B采用行业常用的马氏体耐热钢、奥氏体耐热钢、铁镍基高温合金和镍基高温合金。

结语

随着发动机功率、爆压等强化程度的提高,特别是在重型发动机领域,气门锥面所承受的负荷、温度等逐步增加,更加复杂恶劣的工况让气门锥面强化设计显得尤为重要。本文对常用的气门锥面强化措施进行简要的说明,供同行借鉴参考。