重型车中后桥壳压力开关座及通气孔钻夹具优化设计

2021-05-28

安徽安凯福田曙光车桥有限公司 安徽合肥 230051

中后桥壳总成的差速锁压力开关孔的加工精度要求较高,加工位置偏移可直接造成桥总成压力开关无法接触,差速锁出现故障。此孔分布在中后桥壳的斜侧面,加工定位的基准面分布在三维空间平面内,定位困难,加工时旋转位置精度和孔位尺寸要求很高,钻差速锁压力开关孔工序对于零件的生产质量和进度有着极大的影响。目前国内从事车桥生产的桥总成专业厂,中后桥壳总成的差速锁压力开关孔及通气孔斜孔生产主要是依靠数控机床或组合专机实现加工,加工成本高,效率低。为了提高加工效率,兼顾产品质量和生产进度的要求,设计一种新型的中后桥壳总成的差速锁压力开关孔夹具,已成为当前值得研究的课题。

零件加工情况

由于中后桥壳总成差速锁压力开关孔及通气孔在中后桥壳总成的左右两端侧面,加工时需将桥壳总成左右旋转一定的角度,中后桥壳总成自身较重加上夹具定位机构总重超过500kg,实现旋转需采用电动机驱动旋转,涉及电器系统、减速系统、驱动系统等组成件,该夹具结构复杂、体积较大。中桥壳总成和后桥壳总成此两孔的位置相反,由于钻模板孔位干涉中后桥壳总成需分别设计两套夹具才能实现加工。

夹具设计思路

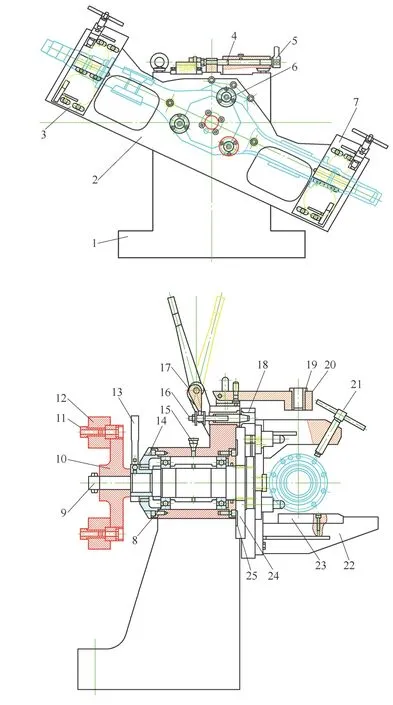

针对存在的问题和实际情况,新设计的一种多品种中后桥壳总成差速锁压力开关孔及通气孔组合钻夹具是一种标准化、系列化、通用化程度很高的工艺装备,如图1所示。该工装夹具采用旋转配重机构、可调式定位夹紧机构及快换偏心钻套式钻模板实现多品种桥壳总成在普通摇臂钻床上单人手动轻松完成加工。组合夹具的元件精度高、耐磨,并且实现了完全互换,夹具零部件精度一般为IT6~IT7级。加工的各类多品种中后桥壳总成位置精度一般可达IT8~IT9级。

图1 中后桥壳总成差速锁压力开关孔及通气孔钻夹具结构示意

夹具设计特点

夹具采用了旋转配重装置进行配重,桥壳两侧斜孔加工的需左右旋转,桥壳和定位转板总重超500kg,夹具的构造为中后桥壳总成通过连接板总成定位在转板上,设计一个圆形配重盘和四个圆弧形配重块。配重块可在配重盘的圆周凹槽移动进行调整以适应不同品种和重量的中后桥壳的配重加工,转板与配重盘通过主轴连接,主轴上装有滚子轴承密封在基座油腔内,通过加注机油润滑,保证了夹具仅仅通过夹具自身配重装置,可实现在普通摇臂钻床上单人手动轻松旋转桥壳至斜孔加工角度。夹具采用此种设计无需依靠外部动力实现旋转,实现在普通摇臂钻床上加工,对加工现场的环境要求不高,比较适用四季温差大、周围电力布置困难、铁屑和灰尘多以及加工时带切削液加工等恶劣的工况环境加工,安全方便、结构简单、容易维护及制造成本低廉(见图2)。

图2 中后桥壳总成差速锁压力开关孔及通气孔钻夹具实物

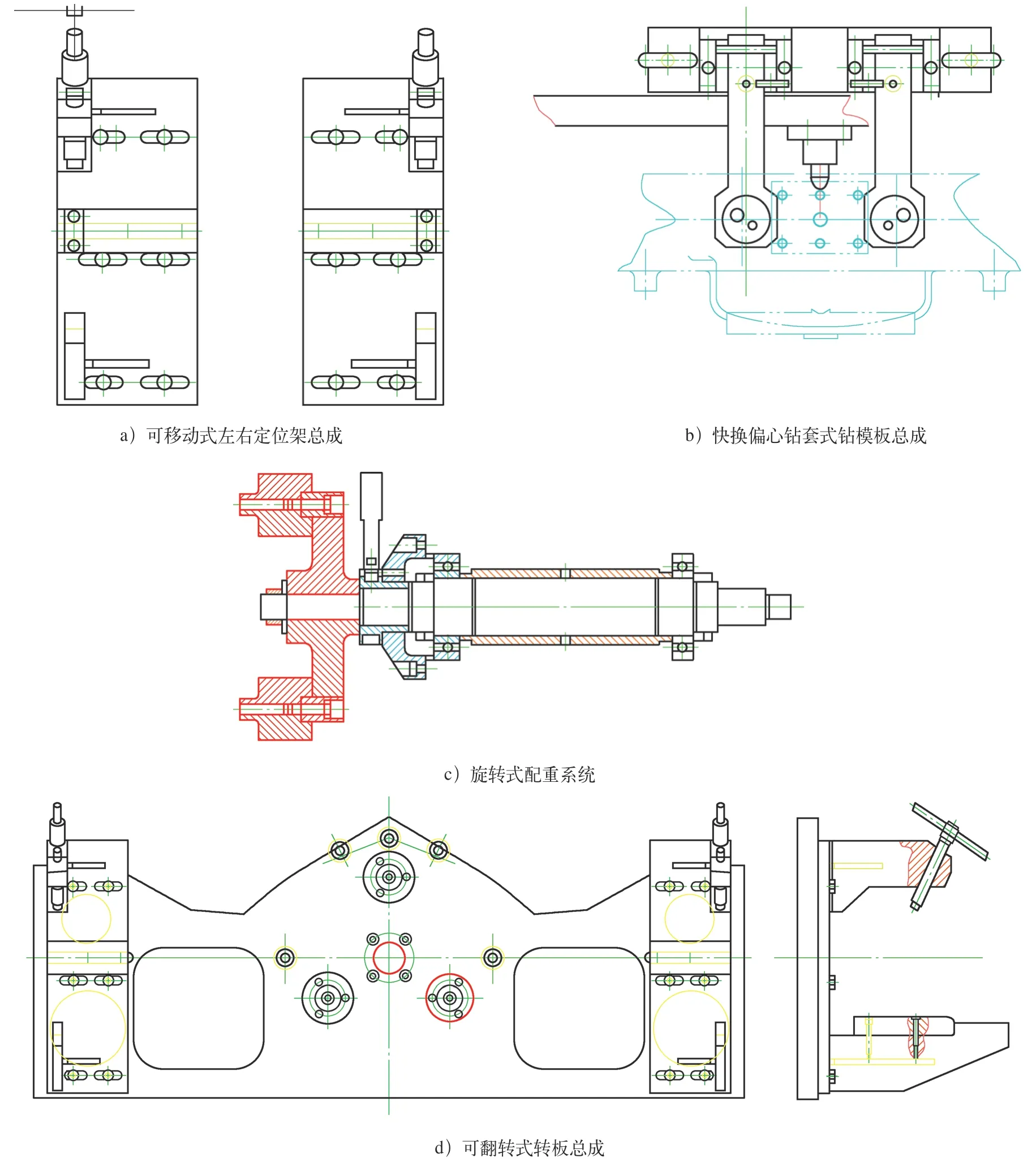

夹具设计有可调式定位夹紧机构。同系列的中后桥壳总成有2035mm、2055mm、2065mm、2075mm及2095mm等多种总长,为了适应不同总长桥壳的加工,夹具主要通过对转板上定位中后桥壳总成的连接板总成进行优化设计,实现了本工序成组工艺标准化作业。夹具在转板的两端设计有定位键槽,连接板总成的螺栓联接孔优化为长度较长的腰形缺口,连接板总成通过定位键可在转板上进行距离调节,以实现不同总长中后桥壳总成的定位加工。

夹具设计有快换偏心钻套式钻模板。后桥壳总成左右两侧有不对称的差速锁压力开关孔和通气孔斜孔加工,中桥壳总成此两孔位置与后桥壳总成位置方向相反,由于中后桥壳左右两侧孔的位置不同但距离又特别小容易干涉,无法同时加工,需中桥壳总成和后桥壳总成分别做一套夹具才能加工。本夹具通过在夹具体上设计左右两块钻模板,钻模板上配置四个偏心式可换钻模套,分别加工中桥壳总成和后桥壳总成的差速锁压力开关孔,实现了钻夹具模块化,加工只需更换各类钻模套,适用于各种品种中后桥壳总成的加工。中桥壳总成、后桥壳总成的左右两侧差速锁压力开关孔和通气孔斜孔均可用一副夹具加工。解决了生产线需配置多台钻床和夹具加工现场物流拥挤,设备多占地面积大等问题(见图3)。

图3 中后桥壳总成差速锁压力开关孔及通气孔钻夹具各组成分总成结构示意

结语

本夹具通过集思广益优化设计,根据产品的加工特点和使用现场的要求,使用人力机械传动大幅降低了夹具的制造费用,结构简单,维修方便,适合多品种的中桥壳总成和后桥壳总成的加工,应用组合化原理,设计有可调式定位夹紧机构解决各类不同总长中后桥壳总成加工所需的定位和夹紧,设计有可换式钻模套改变加工孔的位置能得到中桥壳总成和后桥壳总成两端侧面不同孔位的加工位置,以达到扩大批量生产、缩短辅助时间、提高生产效率的目的,为柔性加工多品种中后桥壳总成提供了技术基础。