木工刀具磨损特性及抗磨技术研究现状

2021-05-28*

*

(1.南京林业大学材料科学与工程学院,江苏 南京 210037;2.南京林业大学家居与工业设计学院,江苏 南京 210037;3.山西航天清华装备有限责任公司,山西 长治 046012)

随着制造业的发展和社会需求的日益增长,越来越多新材料、难加工材料被创造产生,这对木工刀具的切削效率及切削寿命提出了更高的要求,木工刀具的耐磨性能需要得到进一步的提高。在加工木质材料过程中,木工刀具失效的主要形式是磨损和腐蚀,损耗和浪费了大量的材料[1]。

在木质材料加工中,切削是应用最久、适用范围最广的加工方式,木工刀具的切削对象是多组分、复杂的混合体。在高速的切削中刀具会发生一系列化学、物理反应,木工刀具的磨损是磨料磨损、化学磨损、腐蚀磨损多种形式综合导致的,影响了加工效率及加工产品的表面质量[2]。因此,研究木工刀具材料磨损机理,对延长刀具的使用寿命、提高耐用度及加工产品的表面质量有着积极重要的意义。

评价木工刀具耐磨性最常用的是开展木质材料的切削实验,但木工刀具的磨损是一个多因素综合造成的结果,与材料、刀具角度、速度、进给量都有密切的联系,因此很难确认这几种因素综合造成的影响,从而得到确切令人信服的结论。在开展切削实验的同时进行摩擦磨损实验,以摩擦副的形式系统地表征各因素对刀具材料磨损所造成的影响,这两者之间可以相互印证,更深刻地探究木工刀具材料磨损机理及规律[3-5]。

本文总结了木工刀具的主要磨损原因,从摩擦系数与磨损率入手,分析了载荷、滑动速度、温度、硬度等因素对木工刀具摩擦磨损机理的影响,总结现在有广泛应用前景及重要研究价值的木工刀具有效抗磨技术,分析其优缺点。

1 木工刀具的磨损原因

木质材料作为不均质材料,其中有着类似节子的硬质点,很容易在加工过程中造成木工刀具的损伤。当木工刀具和其相接触的木质材料发生相对运动时,接触表面的物质会不断损失,产生残余变形或者其他损失,如崩刃、损伤等。磨损分析的主要目的是研究在不同的工作条件下木工刀具与木质材料的摩擦规律,磨损特性以及磨损机理[6-7]。

根据木工刀具磨损特征和破环机理可以将磨损形式分成四类[8]:

(1)磨料磨损。木质材料常常是不均质的,因此会包含一些硬质点(如节子、沙石、胶层等),当硬度较大的颗粒在切削力的作用下,在刀具上产生擦伤并在前、后刀面上留下划痕、垄沟等导致的木工刀具的磨损,称为磨料磨损[9-11]。

(2)黏着磨损。摩擦副之间产生相对滑动时,微观表面仍然是凹凸不平的,所以两个物件接触只是局部接触,在垂直方向的载荷作用下,真实接触面上会产生局部塑性变形。随着黏结效应这些相互接触的结点发生剪切断裂,断裂的材料成为碎屑,或者是转移到另一方材料表面,造成木工刀具表面材料的损失是为黏着磨损。木质材料中有着丰富的胶类物质,随着切削进程的不断进行,这些物质黏附在木工刀具上,增大了刀具与工件之间的摩擦、加快了木工刀具的磨损、影响加工表面质量[12]。

(3)疲劳磨损。两个摩擦副的表面在进行滑动复合摩擦时,通过交变应力作用,经过多力循环后,在表面部分区域有小块材料剥落的现象,叫疲劳磨损(或点蚀和麻点)[13]。

(4)腐蚀磨损。摩擦副表面在相对滑动过程中,材料与周围介质发生电化学或化学作用导致的磨损为腐蚀磨损。在木质材料加工中木工刀具常见的腐蚀磨损形式是氧化腐蚀磨损、化学腐蚀磨损及电化学腐蚀磨损。氧化磨损是木工刀具表面氧化膜重复氧化-脱落的过程。化学腐蚀磨损及电化学腐蚀腐蚀磨损原因是木工刀具工作环境中存在或切削过程中产生的酸、碱、盐等物质,产生化学或者电化学反应导致的腐蚀[14]。

2 衡量木工刀具材料磨损性能的重要参数

摩擦系数和磨损率是摩擦磨损过程中两个很重要的参数[15]。在研究木工刀具材料的摩擦磨损性能时,一是通过切削实验,观察分析刀具前、后刀面磨损情况,二是将木工刀具材料和工件做成摩擦副,以摩擦副的形式系统地表征各因素对木工刀具材料磨损所造成的影响。

2.1 摩擦系数

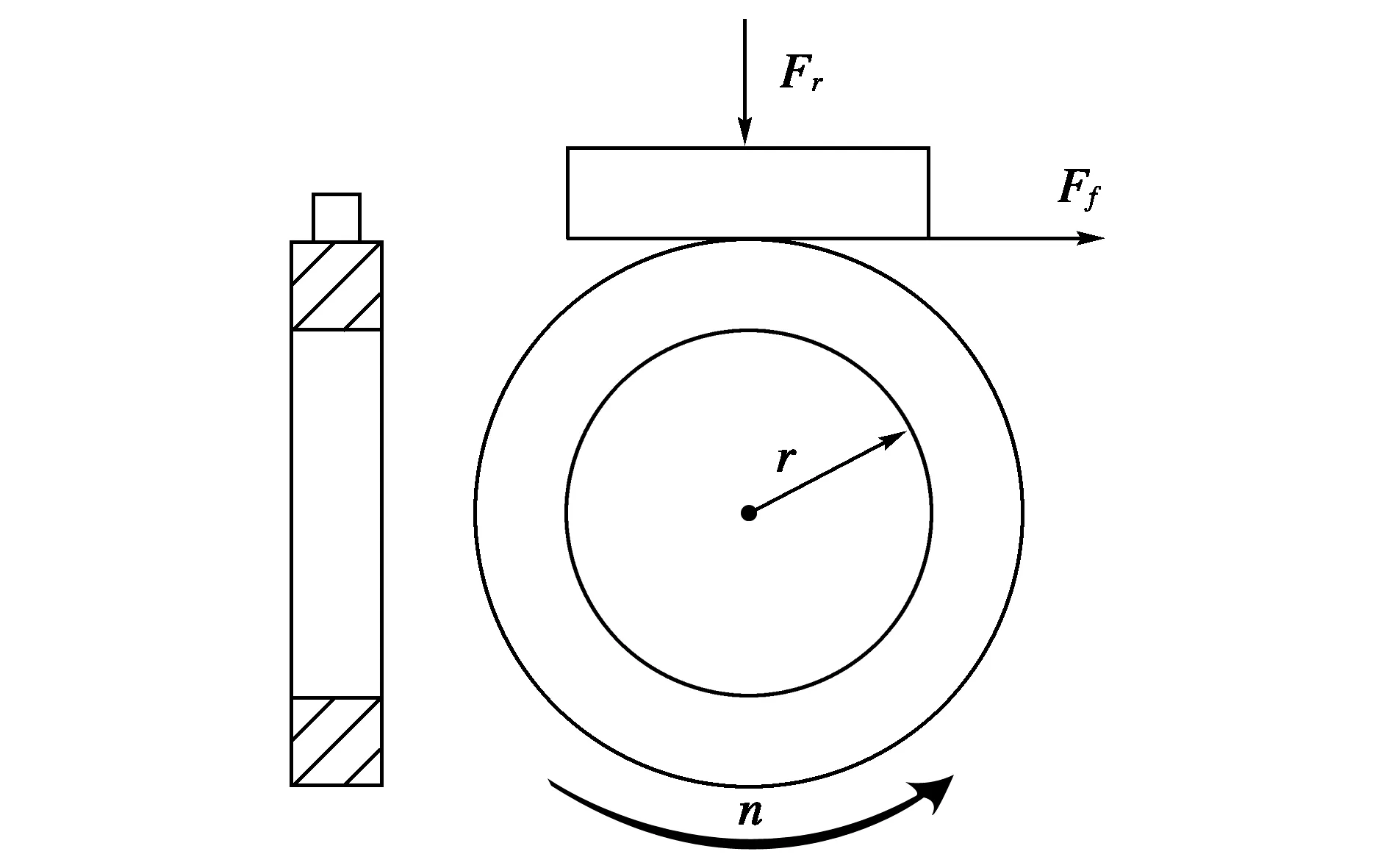

以MMG-10型高温摩擦磨损试验机为例,摩擦系数测试原理如图1所示,试验采用销盘式摩擦方式。

图1 摩擦系数测试示意图

摩擦因数计算公式为:

(1)

式中:μ为摩擦系数;Fr为试样圆环的法向载荷(N);Ff为试样圆环受到的摩擦力(N);r为试样圆环的半径(mm);T为扭转力矩[16]。

在分析摩擦系数随时间的变化规律时,大多呈现出先增加再减小后上升最后达到动态平衡的趋势。可以将这三个阶段区分为跑合期、上升期及稳定期。在摩擦初期,由于初期接触面积小摩擦系数较小;随着时间的增加,摩擦系数随着摩擦副接触面积的增加而增大;之后磨屑增多充当起固体润滑,使得摩擦系数随之减小;增多的磨屑在法向载荷的作用下被压入表面时摩擦系数又会增大;当磨屑的产生与溢出达到动态平衡时,摩擦系数趋于稳定[17]。

2.2 磨损率

磨损率可由以下公式计算得出:

(2)

式中:ΔV为磨损体积;A为磨痕截面积(mm2);L为振幅(mm);ω为磨损率(mm3/m);v为往复速度(mm/s);t为时间(s)。

冯昌青等[18]发现在不同温度情况下,镁合金的磨损率呈现随着载荷的增加而升高的趋势。张秋阳等[19]发现滑动速度也是影响磨损率的一个重要因素;在载荷相同的条件下,滑动速度越快,其磨损率也将变大。

3 各因素对木工刀具摩擦磨损的影响

在木工刀具切削过程中,主轴转速、切削深度、进给速度、切削温度等都会影响刀具的磨损状态。在加工过程中刀具材料表面会产生一层不同于基体材料的摩擦层,这是由于金属表面、亚表面在载荷、温度、环境因素综合影响下产生与基体材料性质不同的摩擦层。摩擦层成分、结构、稳定程度对木工刀具材料的摩擦行为和磨损机制起着决定性的作用[20]。

3.1 硬度

聂文君等[21]采用Archard方程分析硬度和磨损率之间的关系,表达式为:

(3)

式中:L为摩擦距离;P为摩擦载荷;H为材料的硬度;K为摩擦系数。

由公式可知,当木工刀具材料硬度增加,磨损率与硬度成反比,那么材料在摩擦磨损过程中磨损率就会下降。

3.2 工件与刀具的相对滑动速度

王浩浩等[22]研究钢在不同速度下的摩擦磨损行为发现:磨损率曲线先随着滑动速度的升高逐渐降低,当达到最小值后,随着速度的升高逐渐变大。

在木工刀具切削过程中,木工刀具的磨损与相对滑动速度并不是线性相关,在低速切削时,刀具表面很难形成氧化摩擦层,刀具磨损机制为磨粒磨损及黏着磨损。并且相对滑动速度较低,在切削量一定的情况下,每齿切削量相对较高,这更容易加快木工刀具的磨损。高速切削时也会因为氧化摩擦的大大增强从而刀具磨损过快。所以在实际加工中,应选择合适的相对滑动速度,以刀具的氧化摩擦层来承担切削,这对降低刀具磨损、提高刀具寿命十分有帮助。

3.3 切削温度

李斯旭等[23]在研究不同温度对铝合金摩擦磨损的影响中发现:常温下铝合金的摩擦系数较低,随着温度升高摩擦系数呈现在初期迅速上升,略有下降之后再缓慢上升的态势。

木工刀具的磨损随着切削温度的升高而不断增大,不仅仅是因为氧化磨损的增强,还伴随着黏着磨损及化学磨损。切削温度的升高,使得木质材料的黏性增加,更容易粘黏在切削刃上,并且化学反应随着温度的升高而增强,刀具磨损更为加剧。

4 木工刀具材料的有效抗磨方法

木工刀具的磨损是刀具失效的主要原因,对工件的加工质量、刀具寿命、切削功率都有着严重影响。因此,降低刀具与加工材料之间的摩擦系数,提高刀具的耐磨性以提高其寿命,是现在高速切削加工主要研究的重点之一。提高木工刀具耐磨性能的方式可以主要分为三种:①通过淬火、渗氮颗粒增强等技术对刀具材料进行改性;②在木工刀具表面涂布一层耐磨层,如氮铝化钛、氮化碳、金刚石等作为涂层材料;③开发新型材料,如超细硬质合金、陶瓷等新型材料[24-25]。

4.1 木工刀具材料改性增强

激光淬火是研究最早、成熟度最高的一种技术,主要原理是使用激光扫描材料表面,表面快速升温从而完成自身淬火。在激光的作用下表层发生相变,提高了硬度,所以也叫激光相变硬化。这种方式的优点在于既能保持刀具材料内部的韧性,又可以显著改善刀具材料表面的耐磨性、耐腐蚀性,从而延长了刀具寿命[26-28]。

另一种常用的方法是表面离子渗氮技术,其适用范围广、处理温度低、工件变形小,同时渗层组织简单可控,在处理刀具材料后可以有效提升材料的耐热性、耐磨性、耐腐蚀性。渗氮技术的局限性在于木工刀具材料在进行渗氮处理的过程中影响氮化层质量和性能的因素很多,其中最主要的是渗氮时间。孙宇峰等[29]研究发现氮化试件的时间长短直接影响试件氮化层的硬度、渗层深度、疏松度等。渗氮层的有效厚度、硬度、抗氧化性及抗黏结性都会影响其摩擦磨损机制。刀具材料经渗氮处理后由于表层形成了高密度的氮化层从而降低了磨损率,提高了耐磨性从而延长了刀具寿命。

4.2 表面涂层技术

刀具材料的表面涂层技术指的是以性能优异的硬质合金或高速钢为基体,在其表面激光熔覆、物理沉积等方式涂上一层或者多层涂层,涂层的材料可以是难熔金属或非金属化合物,由于涂层材料通常拥有优异的耐磨性、耐热性、耐腐蚀性、化学稳定性且硬度较基体材料更高,这样可以有效地提高刀具的耐磨性[30]。可以将涂层分为两类:硬涂层及软涂层;硬涂层的主要作用是可以提高刀具的硬度和耐磨性;软涂层的主要作用是降低刀具与工件之间的摩擦系数从而减少磨损[31-32]。

激光熔覆是利用激光束在木工刀具基体表面将配比好的熔融材料融化并制备成涂层的一种表面涂层技术,常用的熔融材料可以是合金粉末、陶瓷粉末或稀土材料等。主要优点是理论上可以将任何金属或者金属陶瓷复合材料熔覆到合金基体上,所以可以在较为廉价的基材上形成性能优异的涂层,有效地改善基材的耐磨性、耐热性、耐腐蚀性,利用激光熔覆技术还可以对刀具受损表面进行修复使其可以循环使用。激光熔覆技术缺点在于所得的熔覆涂层表面比较粗糙而且内部气孔较多,同时工艺较为复杂。现如今应用和发展的重点是将陶瓷粉末熔覆在刀具基体上,不仅有着金属材料的强度和韧性,还可以利用陶瓷涂层提高其耐磨性,具有很大的经济开发价值[33]。

双阴极等离子体溅射沉积技术是在低真空条件下气体辉光放电产生等离子体,在普通的导电材料上沉积一层具有特殊性质的合金薄膜层,使低温等离子体和传统金属基体结合。所制得的涂层表面质量较好,致密均匀,硬度高且耐磨性强,很少有气泡、孔洞等缺陷,且涂层成分和厚度可控。张冬冬等[34]通过在TC4钛合金表面沉积TiCN涂层研究耐磨性,TC4涂层与基体结合紧密,在摩擦磨损测试中涂层的磨痕宽度约为基体材料的1/4,没有出现明显的犁沟等痕迹,磨损率下降了一个数量级,充分体现了涂层可以大大提高材料耐磨性。

4.3 木工刀具材料减磨新技术

木工刀具材料除了运用改性增强以及涂层处理来降低磨损外,还可以通过优化刀具结构降低刀具与工件之间的摩擦系数,或者是开发新材料达到目的[35]。现如今表面微织构是基于仿生学和摩擦性提出的一项有效的新型方式。

表面微织构技术是通过微细加工,仿造生物性能在刀具表面形成具有一定数目、规格、尺寸且排列规则的微结构。合适的微织构可以有效地改进刀具材料表面的摩擦性能以达到降低摩擦力及磨损的目的。在摩擦磨损行为中,摩擦副之间的微凸起通常最先剥落变成磨屑,没有及时清理会造成磨料磨损以及犁沟划痕等加速磨损,而此时微织构可以作为一个储存器,将剥落下来的磨屑临时收集减少了对基体的二次磨损。李伟光[36]通过在刀具表面加工微织构并研究与桦木的摩擦特性,在与不同含水率的桦木进行实验得出合适的微织构可以有效地减小木材与刀具之间的摩擦系数,降低刀具磨损延长其寿命。由于微织构在改善摩擦学特性方面有着突出的优势,可以被应用到轴承、发动机汽缸、导轨等机械零件上,有着重要的研究价值及广泛的应用前景[37]。

随着传统木工刀具材料无法满足工业对材料日益严苛的要求,金属基复合材料应运而生,由于复合材料的强度和硬度更高,而且具有优异的耐热性、耐腐蚀性、尺寸稳定性被越来越多地运用在工业环境中[38]。陈辉等[39]制备Mo5Si3-20%Al2O3p复相陶瓷并观察其力学性能、微观结构及摩擦磨损性能。其组织均匀细小,晶粒尺寸在1~5 um之间,Mo5Si3-20%Al2O3p与单相的Mo5Si3金属陶瓷相比摩擦系数和磨损率都减小,而且实验中摩擦系数较平稳,展现出更好的摩擦学性能,有着广泛的应用前景。

5 结束语

在工业化快速发展的今天,高速率切削是木质材料切削加工重要的发展方向。在高速的切削中木工刀具会发生一系列化学、物理反应,木工刀具的磨损是磨料磨损、化学磨损、腐蚀磨损多种形式综合导致的,影响了刀具的寿命、加工效率以及加工产品表面质量。木工刀具磨损机制的影响因素分为材料本身(硬度、结构)以及工作条件(载荷、速度、温度等)。在实际的工作环境中需要调整各个因素之间的联系从而达到最优工艺参数以延长刀具寿命,提高加工工件的质量。

现如今的有效抗磨技术可以大致分为三类:①刀具材料改性增强;②表面涂层技术;③优化结构或开发新材料。这些方法的主旨就是通过降低刀具与材料之间的摩擦力、增强刀具基体硬度,优化耐磨性、耐热性、耐腐蚀性以此来改善刀具-工件系统的摩擦学行为并延长刀具寿命、提高加工质量。

通过摩擦磨损实验研究木工刀具材料的摩擦系数,磨损率并以此来推测确定其磨损机制,对生产和科学研究都具有十分现实的意义。各种减磨新技术的发现与应用也将推动工业化的进程。