挖穴机的发展及其在石质山地的应用

2021-05-28王永坤朱杰威

,杨 琪,王永坤,朱杰威

(福建农林大学机电工程学院,福建 福州 350028)

近年来,我国经济取得了突飞猛进的发展,取得的成就举世瞩目也惠及了每一个中国人。但我们的发展一部分是以牺牲环境为代价换来的,乱砍乱伐、水土流失、土地荒漠化现象严重。为了能够实现可持续发展,早日建成环境友好型社会,习主席提出绿水青山就是金山银山的两山理论。在《林业发展“十三五”规划》中具体提出“十三五”时期是加快林业转型升级,全面推进林业改革发展的关键时期[1]。随着举措的提出,近几年,我国在封山育林、森林抚育上取得了阶段性的胜利。根据国家第九次全国森林资源清查成果——《中国森林资源报告(2014—2018)》得知全国现有森林面积2.2亿hm2,森林蓄积量175.6亿m3,森林覆盖率22.96%,比第八次全国森林资源清查的森林覆盖率提高了1.33个百分点。这1.33%意味着全国森林面积净增1 266.14万hm2,比福建省的面积还要大[2]。然而,在我国植树造林中主力依然是人工,需要依靠大量的劳动力,效率低、周期长、劳动强度大,迫切需要机械化、自动化、信息化的营林机械设备[3]。

1 挖穴机的设计要求及其类型

1.1 挖穴机的设计要求

挖穴机的钻头是挖穴机的主要工作部件,一般钻头由钻杆、钻尖、刀片(钻铧)和叶片组成。钻尖的主要作用是定心,有平面三角形、平面分叉形、锥形小螺旋形等。刀片是切削土壤的部件,常用的有三角形、矩形、梯形三种[4]。钻头入土阻力的大小与钻头的参数及作业环境有很大关系,直接影响钻头的功率和作业的质量[5]。由于钻头直接与土壤接触进行作业,工作环境复杂,要求钻头具有足够的强度、硬度和良好的破土以及升运土壤的能力。在山地作业时,对钻头要求更加苛刻,钻头的刀片和钻尖工作环境最为恶劣。一般刀片的厚度为8~10 mm,刃厚为0.5~1 mm。选用65 Mn钢经热处理锻造而成;螺旋叶片主要将土壤从穴底升运到地面,工作环境较刀片和钻尖良好许多,其设计主要技术参数为螺旋升角α,直接影响钻头工作质量和功率消耗[6-7]。根据国内外试验资料和实际操作经验,通常取α=10°~22°;钻头主轴要兼具较强的刚度、强度和尽量轻的质量,选用45号空心钢管作为材料[4-8]。

挖穴机的动力主要靠发动机来提供,一般选用汽油发动机作为动力,也有少数选用柴油发动机作为动力。虽然使用发动机满足了挖穴机的动力需求,但也出现了很多问题,一是噪声和振动过大,长时间的工作,振动问题会对设备和操作者造成极大的损害[9]。在设计时,要求尽量减少噪声和振动对机器和人体的影响,一般选用隔振和吸振材料来减少振动,选用发动机和钻头分离的方式减小噪声对人体的影响。

挖穴机所挖出来的穴径和穴深以及穴壁要满足植树造林的需求,对于不同种类的树木以及不同时期的栽植树木要能挖出相适应的穴径和穴深。这要求挖穴机的钻头主轴要可更换,满足实际作业工况的需求。根据树木实际生长的需求,穴壁过于光滑,过于坚硬,都不利于栽植树木的根系与土壤结合[10]。

1.2 挖穴机的类型

经过不断地发展,目前我国挖穴机的种类比较齐全,已经形成系列化的机具类型。其主要的动力系统是拖拉机和发动机。依据作业地形的不同,山地主要是便携式,平原主要是机载式。便携式挖穴机包括手提式、背负式,机载式挖穴机包括悬挂式与牵引式等类型[11]。

便携式挖穴机具有体积小、质量轻、由单人或双人即可操作的优点,一般用于山地或丘陵等比较复杂的地形作业以及家庭用小规模的植树造林活动。

机载式挖穴机,也称穴状整地机,主要用于造林、果树栽植、地面挖穴[12]。通过挂接装置将挖穴机挂接在拖拉机后面,有拖拉机动力输出轴驱动挖穴机钻头主轴工作,其动力强劲。适用于穴径较大、植树规模较大的连续作业植树造林活动[13]。

1.3 挖穴机研究的理论依据

常用的挖穴机钻头钻尖形式分为三种:平面分叉型钻尖、平面三角型钻尖和锥形螺旋型钻尖。根据实际作业经验,分叉型钻尖、三角型钻尖、锥形螺旋型钻尖入土阻力依次增大,其入土阻力等于在垂直轴上的投影。

分叉型、三角型钻尖入土阻力由经验公式[14-15]得出:

R0=(q0(t)+k0(t)S)D尖

(1)

式中:D尖为钻尖直径(mm);S为钻尖每转进给量(m/r);q0(t)、k0(t)为土壤阻力系数函数。

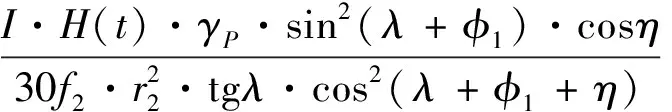

工作时所需要的转矩:

(2)

式中:D尖为钻尖直径(mm);S为钻尖每转进给量(m/r);q1(t)、k1(t)为土壤阻力系数函数。

锥形螺旋钻尖切削力包括贯入阻力R1和切削阻力距M1[16]。设挖坑机钻头回转一周,切削土壤的厚度为P,则有:

(3)

式中:VS为钻尖的进给速度;m为刀具的头数;n为钻尖的转速。

根据几何关系,切削土壤的厚度为:

P=ε(R2-R1)tanα

(4)

式中:ε为钻尖的钻动角度;R2为钻头的外径;R1为钻头的内径;α为切削刀刃的前角。

由式(4)可得

VS=mnε(R2-R1)tanα

(5)

贯入阻力R1:

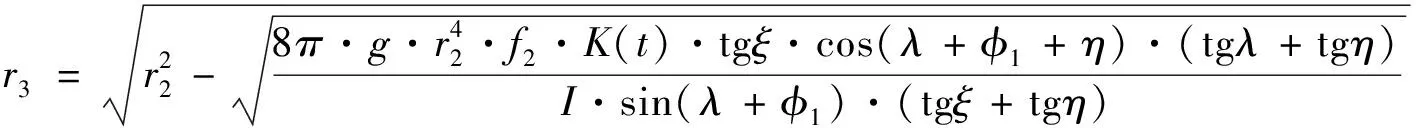

(6)

式中:k为切削比阻力;γ为切削刀刃后角;β为切削力与水平面间的夹角。

切削阻力矩M1:

(7)

式中:k为切削比阻力;γ为切削刀刃后角;β为切削力与水平面间的夹角;δ为回转切削土表面倾角。

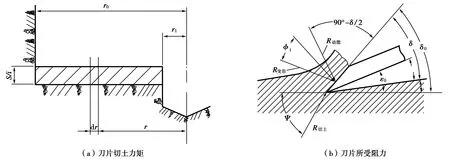

刀片上的入土阻力由土壤变形阻力与刀片的切土阻力在垂直轴上的投影组成[17],刀片工作时作用在其上的阻力示意图如图1所示。其中,图 1(a)为刀片切土产生的力矩,图 1(b)为作用在刀片上的阻力。

图1 刀片切土阻力

图1中R变形为土壤变形阻力,它是正压力和摩擦力的矢量和;R切土为刀片切土阻力;R动能为使土壤具有动能的阻力,其值很小,可以忽略。由图1可知刀片的切土阻力R刀Z:

(r0-r1)

(8)

式中:δ0为刀片切土角;r0为刀片回转半径;r1为钻尖半径;φ为土壤切削阻力与水平面的夹角;θ为土壤对钢的摩擦角;q2(t)、k2(t)为土壤阻力系数函数。

刀片切土转矩M刀:

M刀=0.5[iq3(t)cosφ+k3(t)s·sin(δ0+θ)]

(9)

式中:φ为土壤切削阻力与水平面的夹角;S为钻头进给量;δ0为刀片切土角;θ为土壤对钢的摩擦角;r0为刀片回转半径;r1为钻尖半径;q3(t)、k3(t)为土壤阻力系数函数。

挖坑机钻头入土阻力可以近似认为由钻尖和刀片入土阻力在垂直于地面方向上的阻力分量之和构成[31]:

R=R尖+iR刀

(10)

式中:R尖为钻尖入土阻力在垂直地面坐标系中的分量;R刀为刀片入土阻力在垂直地面坐标系中的分量;i为钻头刀片数。

分叉型、三角型钻尖挖坑机钻头入土阻力:

R=(q0(t)+k0(t)S)D尖

(r0-r1)

(11)

锥形螺旋钻尖挖坑机钻头入土阻力:

(r0-r1)

(12)

叶片升运土壤所需转矩M升土:

(13)

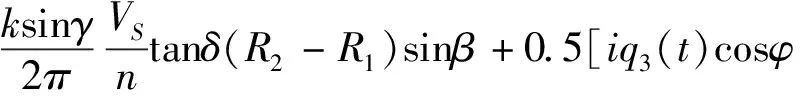

土流内半径r3由参考文献[30-31]可知:

(14)

式中:h为螺距(mm);K(t)为土壤蓬松系数函数;I为螺旋头数;H(t)为钻孔深度函数;λ为螺旋角(°);ξ为土壤的牵连速度与水平面的夹角(°);η为土壤绝对速度与水平面的夹角(°);g为重力加速度(m/s2);f2为土壤的内摩擦系数;r2为螺旋的半径(mm);r3为土流的内半径(mm);γp为土壤容重(kg/m3)。

钻头转动所需要的总转矩由钻尖转矩、切削刀片转矩、螺旋叶片升土转矩组成,可得:

M=M尖+M刀+M升土

(15)

式中:M尖为钻尖工作时所需的转矩;M刀为刀片切土时所需的转矩;M升土为升运土壤所需的转矩。

分叉型、三角型钻头转动所需要的总转矩:

(16)

锥形螺旋钻头转动所需要的总转矩:

(17)

2 挖穴机国内外研究现状

2.1 国内研究现状

我国在挖穴机的研发上起步较晚,于1958年首次研制成功手提式挖穴机和以拖拉机为动力源的悬挂式挖穴机,在1973年试制出ZB5和ZW5两种型号的挖穴机,通过林业部鉴定定型,并衍生为其他同类型产品后被批量生产[18]。进入21世纪,经过几十年的发展,特别是近几年的发展,我国在植树挖穴机领域取得了巨大成果,并且对执行机构也有了深入研究[19],已经形成了种类齐全的全产业链设计生产机制。从悬挂式挖穴机、便携式挖穴机、牵引式挖穴机,到自走式挖穴机品类齐全。结合我国的国情和实际生产需要由拖拉机提供动力的悬挂式挖穴机以及手提式挖穴机应用较为普遍,且相关技术也相对成熟。

牡丹江林业科学院研究所设计的3JDWZ-50型机电一体化悬挂式挖穴整地机如图 2 所示,该机能在20°坡以下造林地进行挖穴整地作业,挖穴作业效率是人工作业效率的5倍以上。采用机电技术相结合,使作业精确性、安全性、可靠性大幅提高。

图2 3JDWZ-50 型悬挂式挖穴机

山东大丰机械厂生产的“大丰王”系列挖穴机中,WKJ-60/70悬挂式挖穴机挖穴直径为400~800 mm;挖穴深度 650~800 mm。本机适用于平原、丘陵、沙地地况挖穴植树作业,所挖穴坑穴壁垂直,根据用户需要可配有过载保护装置,以防止机具损坏。

曲阜六九重工机械制造有限公司生产的3SW-4.0型手提式挖穴机挖穴直径为100~400 mm,挖穴穴深为0~600 mm,每小时可以挖80~150穴。该机由052B-8型发机提供动力,主要用于在坡度35°以下的山地进行挖穴作业。

北京时代沃林生产的雷神系列DMAX-50F型手提式挖穴机如图3所示,采用单缸、风冷、二冲程汽油机最大功率1.9 kW,转速为170~200 r/min,每小时可挖80~120个穴,钻头可以更换,因此可以根据实际需求挖出不同尺寸的穴,穴深从80 cm至120 cm,穴径从40 mm至400 mm均可实现。质量仅为10.5 kg。该机主要应用于山地、丘陵、沟壑区等复杂地形进行挖穴、整地以及施有机肥。

图3 DMAX-50F型手提式挖穴机

2.2 国外研究现状

相较于国内,国外挖穴机的发展情况要好许多。美国和英国在悬挂式挖穴机领域走在世界前列。他们产品的突出优势在于技术成熟度高,创新点突出,随着科学技术的发展,其设计理念也逐渐开始由机械化、自动化向信息化、智能化过渡。日本在手提式挖穴机领域独树一帜,其所生产的手提式挖穴机突出体现了质量轻、方便携带、挖穴效率高的特点。

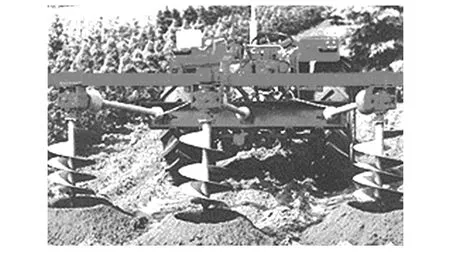

美国生产的悬挂式三钻头挖穴机如图4所示,该机可在一次作业中同时挖多个穴,使得挖穴机的工作效率成倍提高。并且发展了多种型号,实现了挖穴距离可调、挖穴尺寸可控的作业模式。英国生产的05H83000型悬挂式挖穴机如图5所示,不再使用悬挂架将挖穴机与拖拉机相连接,而是使用液压提升装置。这种设计的好处在于降低了工作时悬挂架产生的噪声,提高了植树造林的效率且机具整体显得更加美观。

图4 悬挂式三钻头挖穴机

图5 05H8300 型悬挂式挖穴机

日本和德国生产的手提式挖穴机,其具有的技术优势在于整机的质量非常轻,对于便携式挖穴机来说,这是非常重大的突破。因为一般手提式挖穴机作业的区域主要是山区,来回作业的区域移动主要靠人力来完成,质量的减轻对操作者来说极大地减轻了工作的强度和工作量。其代表性的产品为日本研发的AG530型手提式挖穴机净重仅为9.4 kg,发动机功率为1.35 kW,额定转速为160 r/min。此外还有日本的AG500、AG2300、G431、A-7、A-8D等[20]。德国研制的BT120C型挖穴机如图6所示,质量仅为8.2 kg,钻头转速为190 r/min,发动机功率为1.3 kW[21]。

图6 BT120C530型手提式挖穴机

美国在挖穴机结构设计上充分考虑了人机工程学原理,如安装手推架,把挖穴机的反向转矩释放给轮体;将发动机安装在距操作者较远的位置。美国生产的HYD-TB11H 型液压挖穴机如图7所,质量为170 kg,最大出土流量为 22.7 L/min,最大转速为 141 r/min,钻头最大扭矩为349 N·m[22]。

图7 HYD-TB11H 型液压挖穴机

3 手提式挖穴机在石质山地的应用

3.1 手提式挖穴机在石质山地应用存在的问题

现阶段,我国植树造林活动已经进入到攻坚期,其机械化的植树造林水平也有相当程度的提高。在地势比较平缓的平原地带,以拖拉机为动力的悬挂式挖穴机的应用十分普遍,同时也很好地满足了我国植树造林的需求。而在山区特别是石质山地的推广却较为困难。原因如下:①由于山区地势独有的特点,拖拉机类的大型机械难以通过,这是制约悬挂式挖穴机在山区推广的一大难题;②在实际的挖穴作业中研究人员发现,手提式挖穴机在石质山地作业时会发生“跳钻”现象(刀刃与砾石刚性接触瞬间钻头回弹)。这是由于山地土壤土质的复杂性造成的。相关研究者选择了太行山作为研究的实验地,选取其中的土质进行分析。其中很少有土质比较松软的土层,随着挖穴深度的不断增加,会出现岩石层[23]。当高速旋转的钻头主轴与坚硬的岩石接触的一刹那会产生巨大的撞击,使得挖穴机钻头向上回弹,这就是在石质山地进行挖穴作业会产生“跳钻”的原因。

除此之外,目前市场上生产的手提式挖穴机在山区实际作业时,会出现钻头主轴因刚度不够而折弯、钻头刀片崩刃及卷刃等情况对整个机具的损坏十分巨大[24]。更为严重的是其在山地作业时振动剧烈,在高速旋转的钻头与石块接触瞬间产生的冲击极大,对操作者的人身安全产生了很大威胁。如何解决手提式挖穴机在山地作业时产生的这一系列问题,是我们当前亟待解决的。

3.2 手提式挖穴机在石质山地应用举措

目前,在山区主要的植树造林主力,依然是以人工植树造林为主,现阶段在山区推广造林机械化的机械设备,最为合适的便是手提式挖穴机。针对手提式挖穴机在石质山地应用中出现的问题,提出以下建议。

(1)针对在山区特殊地质出现的跳钻问题,使用相应的吸能元件来对这一问题加以改善。如可以运用技术相对成熟的弹性联轴器来将钻头主轴与岩石碰撞的冲击力吸收储存起来。这样一来,在下一次挖穴机进行作业时又可以将弹性联轴器中储存起来的能量释放出来,有利于挖穴机主轴的破土钻挖。另外,为了保护操作者的安全,可在挖穴机手扶把手的两端加装防护装置,如在手把两端加装隔振板,其目的是即使在挖穴机与岩石碰撞发生很大的冲击时,有隔振板的进一步保护也能充分保证操作者的人身安全。

(2)针对目前市场上生产的手提式挖穴机在山区实际作业时,出现钻头主轴折弯、钻头刀片崩刃等问题,可从钻头材料选取以及结构设计上进一步强化挖穴机钻头主轴以及钻头刀片的强度和硬度来解决这一难题。对于钻头主轴拟选用45号空心钢管作为材料,外径90 mm,内径70 mm。对于刀片,由于在碰撞过程中其与砾石直接接触,工作环境复杂,因此采用65Mn钢经热处理来优化Mn钢的强度、硬度,刀片具体参数为:厚度9 mm、刃厚0.6 mm、淬火区28 mm、淬火区硬度HRC65、非淬火区硬度HRC35,这样一来便能很好地解决钻头刀片崩刃问题且能达到自磨刃的目的。

通过上述分析创新设计了锥形螺旋入土挖坑机钻头,当挖坑机遇到土壤中的石块、树根等时,改变瞬间向上冲击力为渐渐向两侧的扭力,利用坑壁反作用力防止挖坑机跳出树坑,保护操作者和机具安全。而且通过SolidWorks对锥形螺旋入土挖坑机钻头进行了三维建模,锥形螺旋入土挖坑机钻头如图8所示。

图8 锥形螺旋入土挖坑机钻头

4 发展趋势

(1)创新技术。目前全球范围内,即便是在挖穴机领域走在前列的美国、日本、德国,在挖穴机动力装置的选择上仍然采用发动机,尤其以汽油发动机居多。在国内,政府在环境保护和节约不可再生能源的综合考虑下积极推动农用机械向电气化方向的改革。在新能源汽车的发展推动下,高性能电池层出不穷,当前很多电池都基本可以实现一次充电可以工作4~5 h。在这样的技术背景下,用高性能电池替代发动机作为动力系统提供动力的技术条件已经成熟,如果实现这一技术的创新其意义将是革命性的,可以避免由发动机提供动力而产生的噪声、振动问题。此外,还可以考虑在手提式挖穴机上使用电动机来替代发动机,同样可以满足生产上的需要。

(2)一机多能。我国幅员辽阔、地形复杂,南方多山地、丘陵以林果业为主,北方多干旱、半干旱地区急需治理水土流失。目前的挖穴机只有挖穴功能,效率低下。而在林果业的树木栽植中,施肥、覆土是重要环节,由此,可以设计能够实现挖穴、施肥、覆土的机械化一体挖穴机,提高林果业栽植效率,降低劳动强度[25-26]。在北方,改善贫瘠、缺水地区的生态环境是重要工作。因此,研制一款多功能挖穴机尤为必要[27]。此外,还可以考虑将挖穴机应用于埋设电线杆以及路灯等基础设施建设中,提高挖穴机的利用率[28]。

(3)结构优化。针对挖穴机的结构优化,国内的高校和科研院所一直在探索。研究方向大致可以分为两类:一是通过现有的机械原理、机械设计相关知识对挖穴机的进给运动形式进行分析,找出钻头消耗功率、扭矩变化规律,如曲柄滑块进给机构、开合螺母进给机构[29];二是对钻头关键部件进行仿真研究,包括静力学、动力学、模态模拟,从而对钻头结构及材料设计、选择提供数据支持与理论分析依据[30]。利用有限元软件对挖穴机钻头进行应力、应变分析,依据最优化原理、泛函分析对钻头尺寸和所建动力学模型的解进行相关优化[31]。

(4)人机和谐。近年来,人机工程学原理被广泛应用于机械设备的研发中,而挖穴机的工作环境相对恶劣,更应充分考虑人机关系。从而减轻操作者的作业疲劳和心里压力,提高工作效率。首先,应减轻挖穴机机具质量,可以选用新型合金材料、使用空心钻头等。其次,应考虑便携式挖穴机反向转矩对操作者工作强度和人身安全的影响,可以通过加装机架,将反向转矩释放给轮体。最后,应尽量降低噪声、振动对操作者的影响,设计时可以将发动机安装在远离操作者的一端以及在把手处设计减振装置。

5 小结

根据当前科技的发展趋势,未来挖穴机械将朝着自动化而后进入智能化的方向发展[32]。我国要想在这一领域走在世界前列,必须加大科研投入使挖穴机械实现自动化,步入智能化发展行列。针对平原丘陵地区大规模的植树造林活动,要开发智能化的多钻头挖穴机,其能使规模化植树造林活动的效率显著提升。对于山区土壤情况复杂的作业区,要研究解决由于砾石土块等坚硬物体产生的崩刃、卡钻、跳钻问题以提高挖穴机山地作业的适应性。此外,还应充分考虑人机工程学原理,提高操作者作业的舒适度以及避免操作过程中的安全事故等问题。