隧道掘进机喂片机卡机事故分析与解决

2021-05-28张宁宁王宏伟

张宁宁 王宏伟 江 川

(北方重工集团有限公司 隧道装备设计研究所,辽宁 沈阳110000)

1 设计背景

目前,喂片机已成为我国隧道掘进吊运系统中主要运输设备。喂片机运输效率高、工作平稳、结构简单,生产成本低等优势,喂片机一次可运输多个管片,沈阳2 号线南延线工地喂片机一次运输三块管片,浙江台州市域铁路项目喂片机一次运输七块管片,大大提高管片运输效率。喂片机是隧道掘进施工中关键设备,它的稳定运行直接影响隧道施工进度,一旦喂片机现场出现问题,隧道中维修难度大,直接影响施工工期。

2 喂片机结构以及工作原理

2.1 喂片机结构

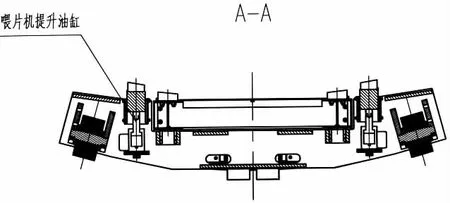

喂片机结构组成包括:固定架、滑动架、喂片机移动油缸、喂片机提升油缸,在滑动架与固定架之间设置滑动小车,滑动小车是多个滚轮组成,每个滑动小车承载能力为10t,共计12个,每个固定架横梁处设置一对,固定架横梁共计6 处如图1 所示。

图1

图2

2.2 喂片机工作原理

隧道施工时,每环管片与砂浆服务车一起进入设备末端,喂片机移动油缸推着滑动架向后伸出,第一片管片由管片吊机转运到喂片机末端位置,喂片机移动油缸带着滑动架缩回,第一块管片向前移动一个行程,喂片机提升油缸升起将管片由滑动架向上托起,喂片机移动油缸再次带着滑动架向后伸出去载运第二块管片,喂片机提升油缸缩回第一块管片落到滑动架上,管片吊机将第二块管片放到喂片机末端,喂片机移动油缸缩回,两块管片同时再向前移动一个行程,依次换步,最终一环七块管片如图1 位置放置。

拼装机取走一块管片后,喂片机提升油缸将剩余6 片管片由滑动架举起,喂片机伸缩油缸伸出滑动架由抓取管片位置缩回,喂片机提升油缸将6 块管片再次放置在滑动架上,喂片机伸缩油缸带着滑动架向前移动,将6 块管片向前移动一个行程,将下一块管片载运到拼装机抓取位置,直至一环七块管片被拼装机抓取完成。(图2)

3 喂片机现场卡机事故分析

喂片机向前载运管片时,由于前部包胶轮包胶磨损,导致喂片机滑动架向前运载管片时形成较大的悬臂,包胶轮磨损厚度将成为滑动架最大变形量,当现场没有及时更换包胶轮时,经过长时间反复工作,滑动架前部放置管片区域钢结构塑性变形,向下弯曲,当滑动架向后缩回时,弯曲部分与固定架之间卡顿,即使滑动架正常缩回,运载第二块管片向前伸出时,弯曲部分同样会与固定架发生卡顿,此时卡顿状况比滑动架缩回时更为严重,现场喂片机移动油缸能力不够时就会造成现场卡机状态,喂片机后面车轮磨损一样会导致滑动架与固定架卡顿。

图3

4 滑动架受力分析

每块管片被滑动架上28 块聚氨酯块支撑,每4 块聚氨酯块支撑一块管片,计算时按标准管片7t,封顶块2t 进行计算,上部滑动架受到前后轮子向上的支撑,底部有固定架内部滑动小车(图4)的向上支撑,由此在Ansys Workbench 中设置固定点为前后轮子、滑动架与固定架之间的滑动小车如图4。

图4

滑动架网格划分为四方体网格,网格大小为10mm,共计1960 个,加载情况,垂直于橡胶板向下,一环共7 块管片,该滑动架不仅有向下的载荷同时有向两侧拉伸架体的趋势,每块管片共7t,每个橡胶板加力设定为1.75t,如图5 所示。

图5

经Ansys Workbench 受力分析,滑动架变形量为0.987mm,最大应力为112.5Mpa,此材料屈服强度为345Mpa,变形位置如图6 所示。

图6

经计算该设计满足工况要求。但根据现场实际情况,按喂片机中如图3 所示轮子包胶磨损严重,取消喂片机前部轮子支撑,移动架伸出时处于悬臂结构,对滑动架加载情况不变,此时计算滑动架变形情况如图7 所示,变形量为35mm。最大应力为900Mpa。

以上计算中可以看出,一旦前面轮子损坏如图3 所示,在管片的压力下,滑动架的最大应力倍增,当滑动架变形量达到使前部轮子着地时,轮子又起到支撑作用,所以可以说滑动架的最大变形量为前部轮子包胶磨损厚度。

图7

5 喂片机卡机时现场临时处理办法

现场喂片机已经造成卡机状况,临时解决办法:(1)可以将固定架与滑动架重合处火焰切割,保证滑动架弯曲部分能够通过;(2)可以将喂片机前轮轮轴上方插入多根圆钢,使整体轮子向下移动,补偿轮子磨损量,待到新的轮子到货时重新更换;(3)可以在轮子两侧焊接靴板,一旦轮子磨损,靴板可以起到支撑作用,但滚动摩擦既变成滑动摩擦,增加了喂片机移动油缸负担。

6 结论

喂片机设计时滑动架与固定架重合部分应多增加滑动小车,使滑动架在固定架上移动时阻力小,即使钢结构弯曲也不容易卡死,喂片机初始设计时应提高滑动架刚性,尽量做成抗弯强度好的箱体机构,提高滑动架设计安全系数,平时施工中应注意喂片机现场维护保养,及时更换喂片机前轮包胶,使喂片机平稳运行,保证隧道施工顺利完成。