小轴类烟草机械零件感应淬火工艺优化

2021-05-27夏竹柔丁芬

夏竹柔 ,丁芬

常德烟草机械有限责任公司 湖南常德 415100

1 序言

感应淬火是一种重要的热处理方法,被广泛应用于传动零部件的局部表面强化,精确控制硬化层深度和显微组织,以提高其表面耐磨性及承载能力[1]。目前,感应淬火具有节能、快速、清洁、生产效率高等特点,对于同一种规格零件进行感应淬火,便于实现机械化、自动化操作和在线生产,因此广泛应用于机械制造业中[2]。

常德烟草机械有限责任公司主要生产卷烟机中的卷接机组部分,其组成大部分为传动类零件和部套。由于烟草机械零件小批量生产的特点[3],为节约成本,直径在16mm以下且强度要求较低的小轴类零件采用感应淬火方式,但在实际生产中,发现部分小轴类零件在感应淬火后产生淬火软点和变形太大而校断的质量问题。本文针对该问题进行分析,通过工装改进、参数优化的方式对现有热处理工艺进行了优化,解决了零件的质量问题。

2 零件分析

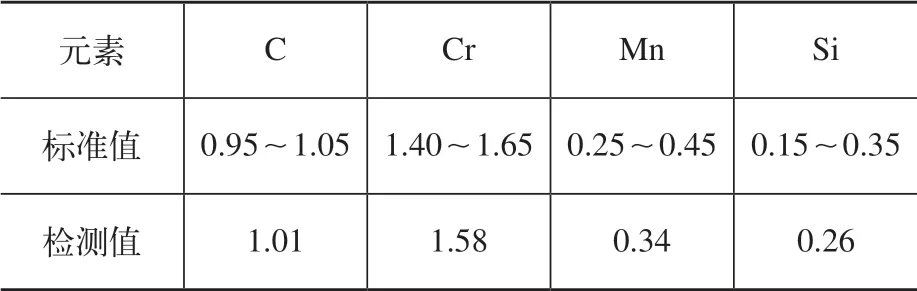

烟草机械所用小轴类零件材料为GGr15钢,其化学成分见表1,符合技术规定。

表1 小轴类零件化学成分(质量分数)(%)

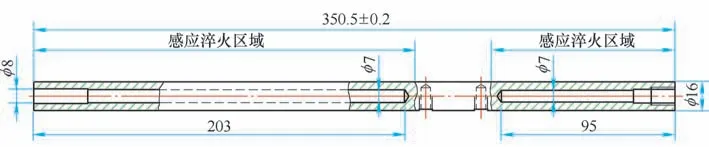

选取一种典型零件结构,其长径比大,如图1所示。

图14ACH13100300杆零件结构

3 工艺改进与结果验证

3.1 感应圈改进

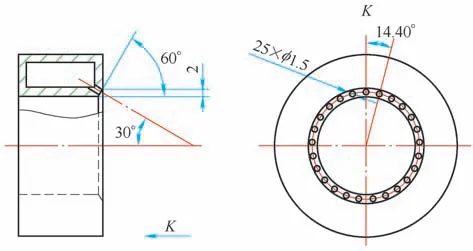

原有φ20mm连续感应器喷水孔径为φ2mm,孔间距为6mm,淬火液喷水量过小,压力偏低,冷却能力不够;另外,喷水孔轴线与工件轴线夹角为45°,距零件加热部位太近,极大地影响了零件的加热均匀性。经与感应器制造厂商进行讨论后,对原连续喷水感应器结构进行优化改造如下。

1)将原感应器喷水孔孔径由φ2m m减小到φ1.5mm。

2)将相邻的喷水孔间距由原来的6mm减小到3mm。

3)将喷水孔轴线与工件轴线夹角由原来的45°减小到30°。

4)加大感应器喷水圈内部尺寸,增加喷水圈内部储水量。

对感应器结构改造后,增大了连续喷水感应器的喷水压力,满足了小轴类零件感应淬火冷却的需求,改善了零件感应淬火质量。改进后感应器结构如图2所示。

图2 改进后感应器结构

3.2 工艺改进

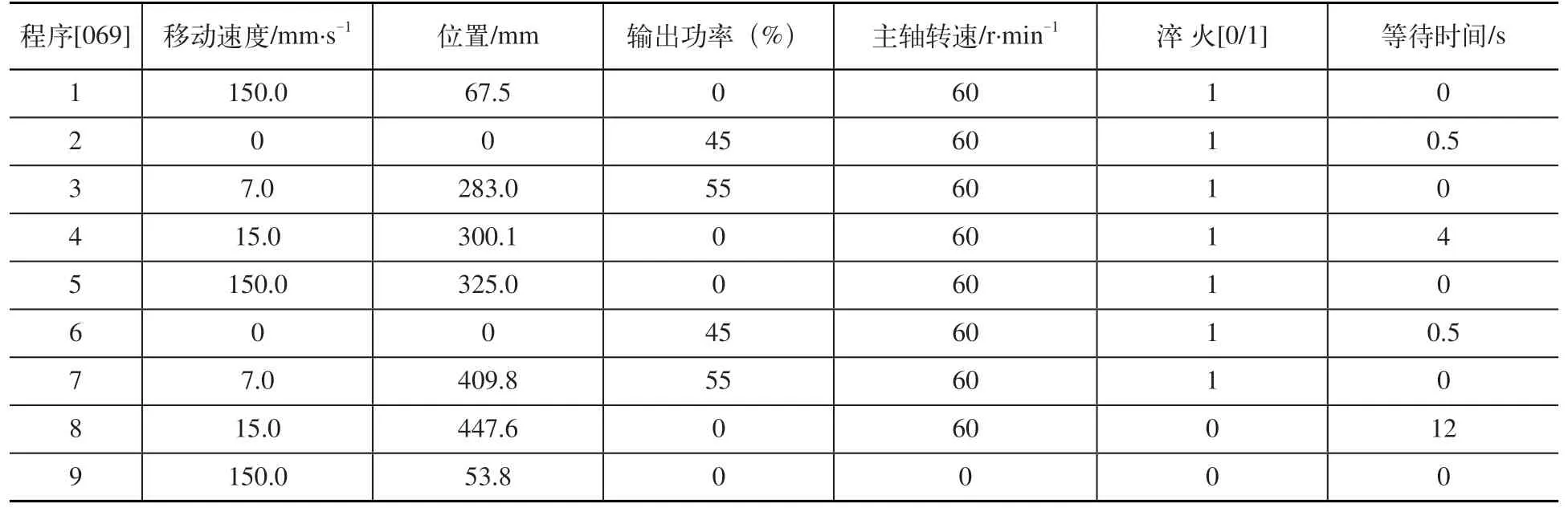

原感应淬火工艺程序已在生产中应用多年,为十分成熟稳定的加工工艺程序,但未随着设备变化进行参数优化。改进感应圈后,针对小轴类零件感应淬火预热/加热电压输出百分比、预热次数、加热时间、加热后预冷时间及淬火时间等工艺程序参数进行了优化,制定了零件感应淬火改进工艺程序参数,见表2。

3.3 结果验证

使用改进后的感应圈和感应淬火工艺对小轴类零件进行感应淬火处理,同一批次共52件零件,随机抽检10件,技术要求表面硬度为56~60HRC,实际检测结果见表3。

表2 小轴类零件感应淬火改进工艺程序参数

表3 小轴类零件表面硬度检测结果 (HRC)

从表3的检测结果可以看出,抽检的10件零件均符合质量要求。

对全部50件零件进行校直,未发生校断。

4 结束语

1)感应器的可靠性会影响零件淬火质量,因此在实际生产中,应及时对现有工装进行优化设计,确保能满足生产需求。

2)感应淬火工艺在满足工艺规范的同时,应随设备变化重新进行调试,保证工艺与设备的适配性。