轨道交通交流真空断路器活塞失效分析

2021-05-27龚兰芳刘海兰

龚兰芳,刘海兰

中车株洲电力机车有限公司 湖南株洲 412001

1 序言

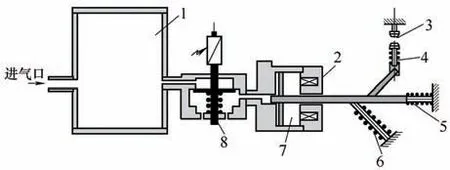

交流真空断路器(见图1)主要用于轨道交通车辆主电路断开和接通,同时还可以用于过载保护和短路保护。活塞位于真空断路器低压控制部分的驱动机构内,由材质为Q235B、直径100mm的圆钢加工而成。真空断路器利用压缩气体驱动合闸。在压缩气体作用下,活塞受力由左向右运动,驱动活塞销,进而带动肘节机构、传动轴及连接块运动,从而实现动触头与主触头的闭合及断开。活塞安装位置及运动结构原理如图2、图3所示。

图1 交流真空断路器

图2 活塞安装位置

图3 活塞运动结构原理图

2 事件概述

某动车在运行过程中,IDU显示“主断路器卡合”故障,真空断路器无法闭合,受电弓自动降下,造成司机紧急制动停车。停车拆检后发现压力气缸内活塞断裂,断裂碎块卡滞在压力气缸内,分合闸真空断路器时造成传动机构卡滞,致使辅助联锁反馈信号异常,报真空断路器不闭合故障。真空断路器实物及活塞装配位置如图4所示。

图4 真空断路器及活塞装配位置

3 失效分析

3.1 宏观断口分析

真空断路器驱动机构内活塞靠插头侧边缘部分崩裂,且活塞表面有明显被崩裂的金属块撞击的痕迹。压力气缸内部对应撞击位置存在明显划痕,位于活塞环开口处。故障活塞的宏观形貌如图5所示。

图5 故障活塞的宏观形貌

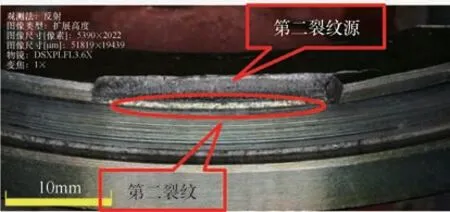

将试样置于DSX110三维视频显微镜下观察,该活塞断面较平整,未见明显塑性变形,裂纹起始于活塞薄壁端内侧机加工退刀槽的底部,向外表面扩展,扩展后期外壁表面也萌生疲劳裂纹[1],两侧疲劳裂纹相会后活塞“崩断”,断面形貌如图6所示。

另外,观察发现靠近“崩断”位置活塞薄壁端有撕裂痕迹,载荷方向由外表面指向活塞内侧,撕裂形貌如图7所示。

图6 活塞断面宏观形貌

图7 活塞薄壁端撕裂

3.2 微观断口检验

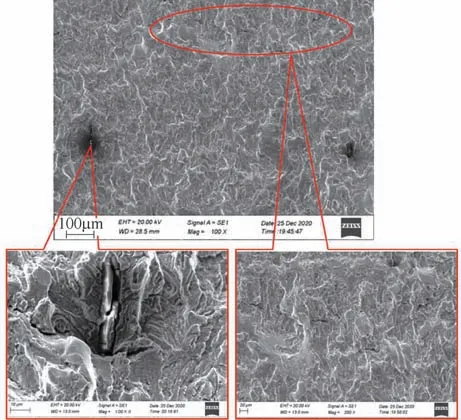

将试样断口经无水乙醇超声波清洗后置于EV0-MA10扫描电子显微镜下观察,活塞断裂于薄壁端内侧机加工退刀槽的底部起源,随后活塞薄壁端外表面也萌生疲劳裂纹,双向扩展直至最终断裂。

裂纹源区有多个疲劳台阶,未见明显冶金缺陷。扩展区放大后观察,其微观形貌为细密的疲劳辉纹[2],在试样基体上可见多处非金属夹杂物,以及扩展后期由于有效承载面积变小而产生的二次裂纹,如图8~图10所示。

图8 试样断面宏观

图9 试样裂纹扩展区形貌

由以上断口分析结果可推断,该活塞的断裂机理为双向多源弯曲疲劳断裂。对非金属夹杂物进行EDS分析,结果显示为冶炼过程中产生的硫化物,能谱图如图11所示,能谱分析结果见表1。

图10 试样基体非金属夹杂物及二次裂纹

图11 非金属夹杂物能谱

表1 非金属夹杂物能谱分析结果

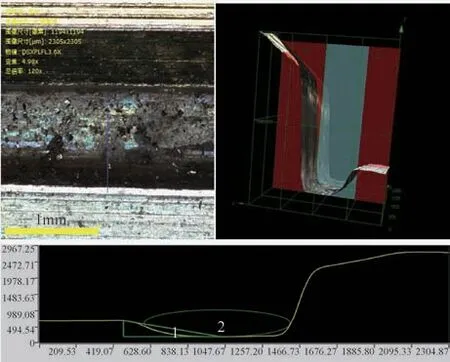

3.3 轮廓三维拟合测量

采用DSX110三维视频显微镜对断裂位置进行三维拟合,可见退刀槽呈直角过渡,且轮廓不规则。对轮廓尺寸进行测量,退刀槽深度约为0.49mm,R角半径约为0.41mm,不满足图样中R=0.2mm的要求,轮廓测量如图12所示,测量数据见表2。

图12 试样轮廓测量示意

表2 试样轮廓测量结果 (μm)

3.4 金相组织分析

在断裂的活塞上取样进行金相组织分析,试样经打磨、抛光浸蚀后,置于GX71金相显微镜上观察,试样观察面分布有较多短细的硫化物(见图13),说明其材质的纯净度较差。

同时断裂位置退刀槽轮廓,即圆弧过渡处加工不良,如图14所示。试样经4%硝酸酒精溶液浸蚀后观察,金相组织为铁素体+沿轧制方向分布的珠光体[3],未见异常组织,如图15所示。

图13 试样观察面上分布的硫化物(红圈标出)

图14 断裂位置轮廓加工不良

图15 试样基体组织

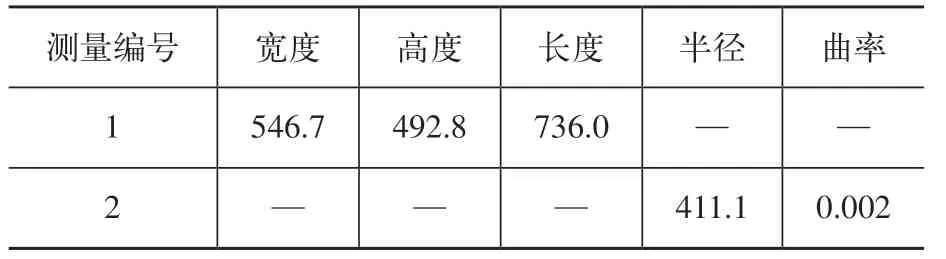

3.5 化学成分对比分析

将故障活塞及另外两个同厂家生产的活塞采用SPECTROLAB直读光谱仪进行化学成分分析,结果见表3。由化学成分分析结果可知,该故障活塞及对比试样的材质成分均符合GB/T 700—2006《碳素结构钢》中对Q235B的要求。

表3 活塞化学成分对比分析(质量分数)(%)

4 结论

通过对交流真空断路器活塞断裂进行失效分析,可得出以下结论:

1)断裂机理为双向多源弯曲疲劳断裂,由活塞薄壁端靠内侧退刀槽底部起源,随后外壁表面也萌生疲劳裂纹,两侧疲劳裂纹相会后致使活塞“崩断”。

2)疲劳源区未见明显缺陷,但退刀槽轮廓加工不良,易导致退刀槽根部产生较大的应力集中而萌生疲劳裂纹[4]。

3)试样基体上有较多的短条状塑性非金属夹杂物,A类1.0级(GB/T 10561—2015),通过能谱扫描显示为硫化物,原材料纯净度不高会降低产品的疲劳寿命。

4)该故障活塞及对比试样的材质成分均符合GB/T 700—2006中对Q235B的要求。

5)试样金相组织为铁素体+少量沿轧制方向分布的珠光体,未见异常组织。

5 改进建议

针对该活塞断裂的失效原因,提出以下改进建议,以从根本上解决问题。

1)由于活塞上的裂纹从薄壁端内侧退刀槽根部起源,因此建议适当增加活塞薄壁端的厚度,同时减少厚壁端的厚度,减小两侧壁厚差,从而平衡分担载荷,以提高疲劳寿命。

2)建议选用相对Q235B较高强度级别的材料,例如淬透性好的中碳低合金钢35CrMoA等,同时采用淬火+高温回火的热处理工艺。试验证明[5],选用调质钢,一方面可以明显地提高冲击韧度,另一方面还可以消除残余应力。

3)加强对原材料纯净度的控制。

4)提高退刀槽圆弧过渡处的加工质量,借助轮廓测量技术来实现生产质量监控。