17-4PH不锈钢锻件开裂原因分析

2021-05-27范卫东张全新

范卫东 , 张全新

(1.常熟市良益金属材料有限公司,江苏 苏州 215500;2.重庆钢铁研究所有限公司,重庆 400084)

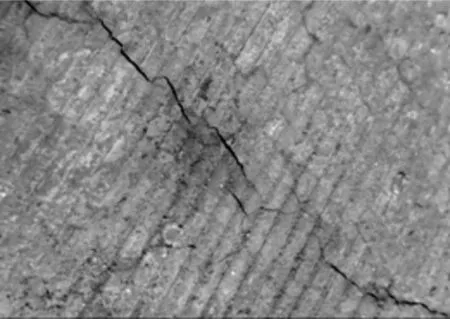

某公司使用的17-4PH(0Cr17Ni4Cu4Nb)不锈钢锻件在热处理过后发生明显开裂,造成批量性报废。该批材料规格为Φ180 mm圆棒,经定尺下料切割成高度为150 mm的圆柱锻件15件,在进行固溶和时效热处理后,检查发现锻件均有不同程度的开裂,如图1、图2所示。锻棒的主要生产工艺过程为:中频感应冶炼→电渣重熔→热锻→车光。17-4PH圆柱锻件采用的热处理工艺为1040 ℃固溶水冷+540 ℃时效空冷。为了查找材料产生开裂的原因,防止产品再次出现此类缺陷,对样品进行了化学成分分析、金相低倍和高倍观察、以及硬度检测。

图1 热处理后的锻件开裂形貌Fig.1 The cracking morphology of the forging after heat treatment

图2 锻件心部裂纹局部形貌Fig.2 Local crack morphology of forging center

1 理化检验

1.1 宏观低倍观察

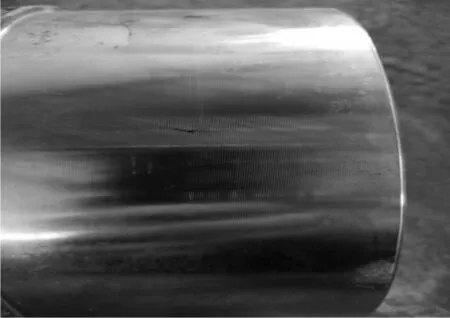

从图1、图2观察可见,锻件主裂纹从内部贯穿至表面,呈现明显裂缝,除此主裂纹之外,在锻件心部还存在较多的网络状龟裂,有些裂纹肉眼可见,有些细小裂纹经10倍放大镜观察明显可见。为了查找裂纹产生的工艺过程,我们对未进行热处理的锻件也进行了宏观观察和低倍检验,经观察发现,未热处理的锻件在加工后的内部圆柱面上也发现有沿纵向分布的微裂纹和起层现象,如图3所示。采用线切割方式分别从开裂和缺陷部位切取试样以进行理化检测分析,热处理前的锻件试样为1#,热处理后的试样为2#。

图3 未热处理的锻件内部缺陷Fig.3 Internal defects of forgings not heat treated

1.2 成分分析

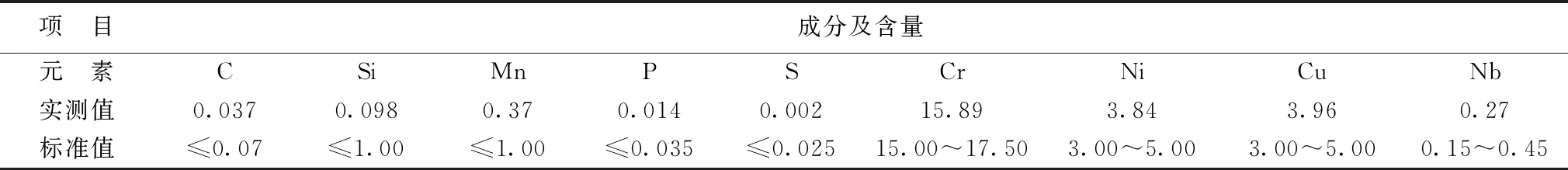

采用德国SPECTRO直读光谱仪对2#试样进行了化学成分分析,结果见表1。

表1 钢件化学成分(质量分数)Tab.1 Chemical composition of steel parts(mass) %

1.3 硬度检测

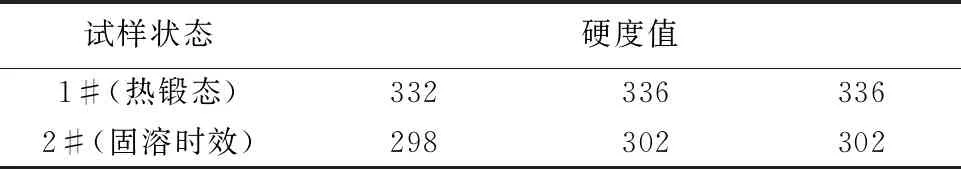

使用HB-3000B布氏硬度计对不同状态试样进行了硬度检测,检测结果见表2。

表2 钢件的硬度Tab.2 Hardness of steel parts HBW

1.4 金相检测

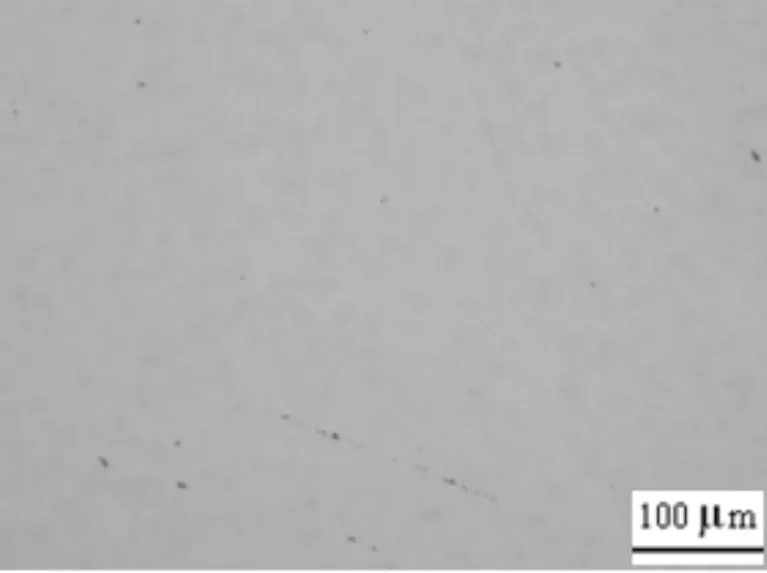

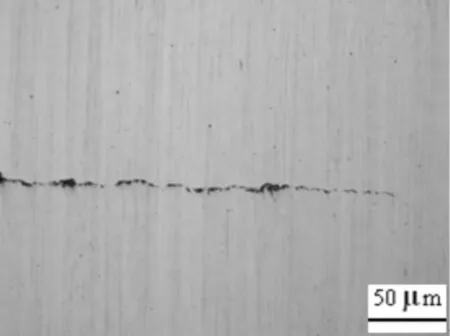

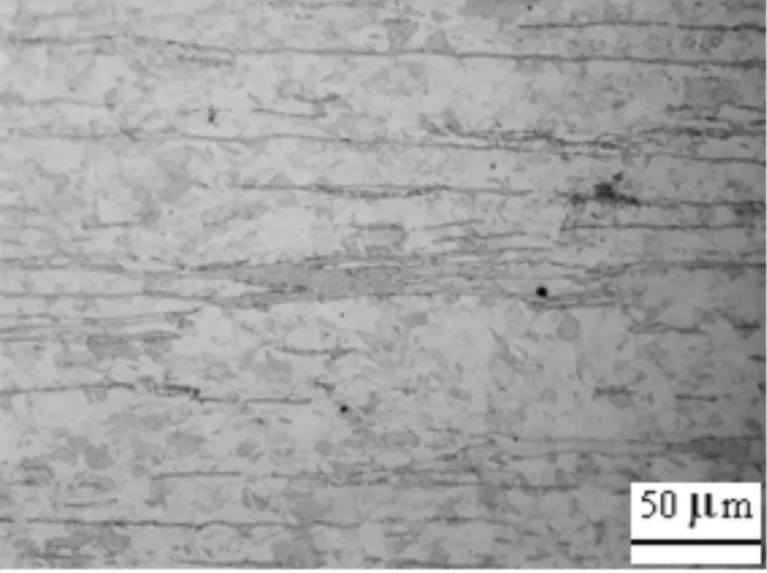

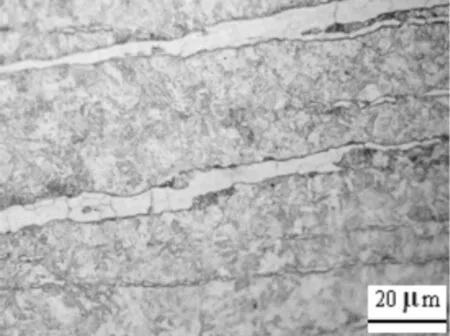

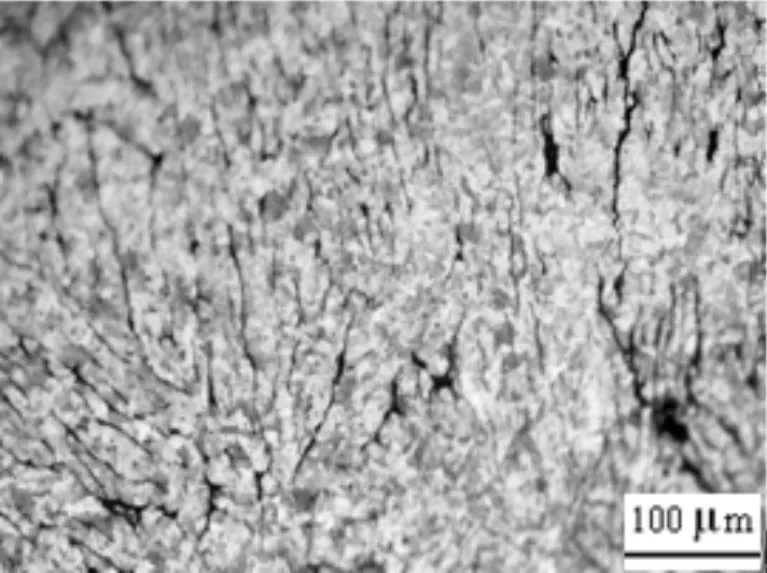

我们将1#和2#试样纵面经过预磨抛光后,采用日本OLYMPUS GX71型金相显微镜放大100倍观察试样的非金属夹杂物情况,并按国家标准GB/T 10561-2005评定,其级别均为A0.5,B1.0,C0.5,D1.5,如图4所示。观察整个试面,发现两种状态试样纵面均存在细小的微裂纹,其深度约0.5~5 mm不等,分布方向均为纵向,如图5所示。采用FeCl3盐酸水溶液侵蚀后从试样心部至表面进行金相组织的高倍观察,试样的组织为板条状马氏体、弥散析出的强化相以及较多的δ铁素体,如图6、图7所示。从图中可以看出,δ铁素体沿纵向呈条块状分布,在试面上分布不均。为了确定δ铁素体的含量,我们用4%KMnO4和NaOH溶液对δ铁素体采用染色法侵蚀后进行测量,热处理前后试样的δ铁素体分布及含量未见明显差异,其平均含量为12%,局部最严重部位为15%。我们从锻件上截取横向试样,采用同样的方法对试样进行染色侵蚀,发现δ铁素体呈网络状分布,如图8所示。

图4 非金属夹杂Fig.4 Non-metallic inclusion

图5 纵向微裂纹Fig.5 Longitudinal microcrack

图6 纵向试样的组织及δ铁素体Fig.6 Longitudinal structure and δferrite

图7 纵向试样的组织及δ铁素体Fig.7 Longitudinal structure and δferrite

图8 横向试样的δ铁素体形貌Fig.8 Transverse structure and δferrite

2 分析讨论

17-4PH钢是一种低碳马氏体沉淀硬化型不锈钢,它从固溶温度快冷至室温时,组织转变为马氏体,再经480~550 ℃时效处理,从马氏体基体中析出沉淀硬化相,使强度进一步提高,因此它具有高强度和较高韧性[1]。同时,由于其含碳量较低,其耐蚀性和可焊性均优于马氏体不锈钢,接近某些奥氏体不锈钢,被广泛应用于航空、航天、核能、军工和民用工业。

原材料的质量、热加工、热处理工艺等都是决定产品内在质量的重要因素。从我们对锻件的化学成分分析结果得知,其材质符合国家军用标准GJB2294-95《航空用不锈钢及耐热钢棒规范》中0Cr17Ni4Cu4Nb钢的化学成分要求,钢的非金属夹杂物含量和级别也未见异常,符合该项标准中电渣钢的夹杂物合格范围。

从我们对试样的高倍金相观察结果可以得知,试样在热处理前存在沿纵向分布的深度不等的细小裂纹,而热处理前后金相组织均存在较多的δ铁素体,呈条块状沿纵向分布,横向试面呈网状分布,经定量检测δ铁素体平均含量达到12%甚至更高。δ相是在高温区域形成的相,一般称为δ铁素体或高温铁素体,这种相主要是由于加热温度过高、高温区停留时间过长、化学成分波动等原因形成的。

一般情况下,17-4PH钢通过化学成分设计以及热加工工艺控制,将其δ相含量控制在5%以内,局部最严重区域不超过10%。从以上理化检测结果得知,锻件的化学成分符合标准要求,成分未见明显波动,而锻件热处理前后δ相含量和分布也未见明显差异,因为δ相较为稳定,在正常固溶热处理温度范围内无法消除[2],因此我们认为,17-4PH钢件中较多的δ铁素体主要是由于热加工温度偏高而形成的。17-4PH钢中的δ相含量在5%以内时,该钢种具有较好的塑韧性,但过多的δ相将影响钢的工艺性能和力学性能。一方面,含量超过10%时将对钢的热加工性能造成较大影响,这是由于δ相破坏了钢基体的连续性,在高温下奥氏体和铁素体的高温硬度不同,其变形阻力也不同,两者的再结晶速度也不一样,奥氏体滞后于铁素体,因此易造成钢在热加工时产生开裂[3]。另一方面,较高含量的δ铁素体将明显影响钢的综合力学性能,由于δ铁素体在钢的热处理时不发生相变,因此在钢的固溶时效处理中不能起到强化作用,反而降低钢的强度和硬度[4],这从我们对时效热处理后钢件的硬度检测结果也可以的得到验证。根据17-4PH钢的热处理工艺设计以及生产实践经验,17-4PH钢经过520 ℃时效后,在正常情况下其硬度值应在341 HBW以上,而钢件经过540 ℃时效后的硬度仅为298 HBW,相差较大,这主要是由于钢件中较多的δ铁素体降低了钢的硬度。另外,呈网状分布的δ铁素体还会显著降低钢的塑韧性,增加钢的脆性和微裂纹形成倾向。从微裂纹的分布形貌可以得知,微裂纹在δ铁素体附近形成,沿钢棒轴向分布,与δ铁素体分布方向一致。17-4PH钢属于马氏体钢,基体在从高温冷却至室温时会发生马氏体转变,时效热处理时残余奥氏体也将继续转变成马氏体,由于δ铁素体从高温至室温区域均不发生相变,因此17-4PH钢在热加工和热处理的后续冷却时,钢中将会存在较大的组织应力和热应力,较高含量的δ铁素体将使得应力在其与马氏体的两相界面附近增加,而呈网状分布的δ铁素体将使得这种应力分布状态更为恶劣,进一步增加钢棒产生微裂纹的危险[5],当这种应力超过材料的强度极限时,材料就会产生微裂纹,形成裂纹源。如果材料本已存在这种微裂纹,锻件在后续的固溶快速急冷时,由于两种应力的叠加,使得微裂纹在较低应力下就得以扩展,加速宏观裂纹的形成,最终导致锻件的开裂。

3 结论

(1)锻件材质符合国家军用标准GJB2294-95《航空用不锈钢及耐热钢棒规范》中0Cr17Ni4Cu4Nb钢的化学成分要求,钢的非金属夹杂物含量和级别也符合该标准中电渣钢的夹杂物要求。

(2)锻件在热处理前存在较多的纵向微裂纹。

(3)锻棒金相组织中存在较多的δ铁素体,它是由于锻棒热加工温度偏高而形成的。

(4)锻棒中较多的δ铁素体是微裂纹形成的主要原因,而锻件在固溶水冷过程中的组织应力和热应力促进了宏观裂纹的形成和扩展,最终导致了锻件开裂。