不锈钢冷连轧脱脂线攻关实践

2021-05-27肖永刚李金朋司祥林李春生鲁新凤

肖永刚,康 君,李金朋,司祥林,李春生,鲁新凤

(柳钢中金顶锋不锈钢有限公司,广西 梧州 543000)

自20世纪初不锈钢问世以来,很多国家就对开发新的不锈钢种展开研究[1]。冶炼技术的突破和下游工装设备的更新换代,造就不锈钢的消费快速发展,特别是中国和其他亚太地区国家经济的快速发展,以及不锈钢大量进入民用领域,带动了世界不锈钢产量的快速增长[2]。柳钢中金顶锋公司950 mm不锈钢六连轧机组装备,由内蒙古北方重型机械有限公司加工制造,电控系统由上海宝信软件有限公司设计调试,配套在线脱脂段由广州某公司设计制造。虽然设备整体加工精良符合相关标准,但在实际生产过程中,不同的产品规格还存在一些优化空间。本文就该机组于2018年7月连轧线负荷试车以来脱脂工艺段的运行情况进行了总结和分享。

1 脱脂段的现状与存在的问题

该脱脂段长37 m,脱脂采用碱液喷淋及碱液刷洗三段两级循环,脱脂后带钢清洗采用四级循环,清水补充第四级逐步向前溢流。系统采用锅炉蒸汽加热,脱脂段出口设有边部气吹和两级烘干装置。供水压力0.2-0.3 MPa,烘干温度120 ℃。初步运行速度在200 m/min拉速时,清洗效果可满足下道工序要求。随着后续冷轧产线提速增效,在300 m/min运行速度时清洗的问题逐渐显现。

1.1 高速运行时板面清洗后存在条状油泥

机组提速以后生产(600-650)mm×(0.60-0.88)mm规格时,板面产生条状间断性、无周期、有手感油泥印。经过漂洗后处理不干净且有粘结,会造成下道退火工序质量缺陷,产生降级产品。

1.2 挤干辊易爆裂辊面及断辊脖子

脱脂工艺段设10组挤干辊,分散布置在头尾和碱液槽体间,对钢带进行隔离挤干并防止窜液,下辊统一由电机减速机经万向联轴器传动。上辊由从动气缸调节实现抬起、压下,手动调节辊面高度,辊面衬耐碱橡胶。运行时在80 ℃高温作用下,由于托辊设计由电机带动传动轴驱动,挤干辊为从动辊,导致上下辊转速不同步;在高温和速差的作用下辊面受力不均导致胶辊爆裂。由于上辊是从动辊,为使上辊转速与线速度匹配,增加手动调节丝杆使辊面压紧增大摩擦力,进而导致上挤干辊在辊径处断裂,反而增加备件的疲劳风险。

1.3 清槽频率高影响作业率

轧线作业本应该高效连续运行,由于清洗的作业效果不佳而影响到轧机的有效作业时间。脱脂工艺段每次排槽清理需要的时间长且功耗高。每次排槽清理约停机3小时,槽体加热水循环冲洗1次需消耗500 m3天然气。不同厂家的脱脂剂性能,也是影响不锈钢板面清洁度的因素之一。

1.4 电控柜设计缺陷

脱脂段变频器集中安装在一个电柜内,由26台变频器和 8个70欧姆、 18个100欧姆的刹车电阻组成,电柜发热量大导致变频器烧坏。

2 改进与优化

为了有效改善冷轧产线提速增效以来突显的生产质量问题,根据现场实际提出以下改进措施:

(1)经过调整与跟进发现,油泥的产生是由于个别挤干辊的转速与带材的线速度不匹配产生打滑摩擦,从而造成碱液里油泥在辊面接触部分的堆积并附着在带钢上,形成板面分散性、无周期、间断性有手感的条状粘结。针对此问题,进行了挤干辊传动方式的改造,将原来的下辊传动改造成为上下辊传动。一台电机减速机经两条万向轴拖动上下辊同步传动,共改造十组减速机。

(2)生产运行时将挤干辊压下工作时的传动电机电流控制在40%-60%,降低因压紧力过大造成的断辊径的风险。同时,有效控制辊面的过度摩擦,降低辊面不良磨损。在3#、5#、10#挤干辊与带钢边部接触部分设计气吹喷嘴,去除因辊面边部磨损产生的边部带水,延长了挤干辊使用寿命,防止前段箱体窜液的同时解决了脱脂出口带钢边部的带水问题。

(3)把耐碱橡胶材质挤干辊更换成氯磺化聚乙烯的挤干辊,此辊耐酸碱腐蚀性能好且满足80 ℃以上高温使用,有效杜绝了高温下受力不均造成的辊面爆裂问题。

(4)将原有的尼龙刷辊更换为SIC耐磨刷辊,刷丝直径从0.6 mm增加至1.0 mm使其强度提高,从而有效预防刷丝、断丝、掉丝造成的过滤芯和喷嘴堵塞,减少了碱液喷射的阻挡问题。调整喷杆的角度使带材表面冲洗面全覆盖,提升了表面脱脂效果。

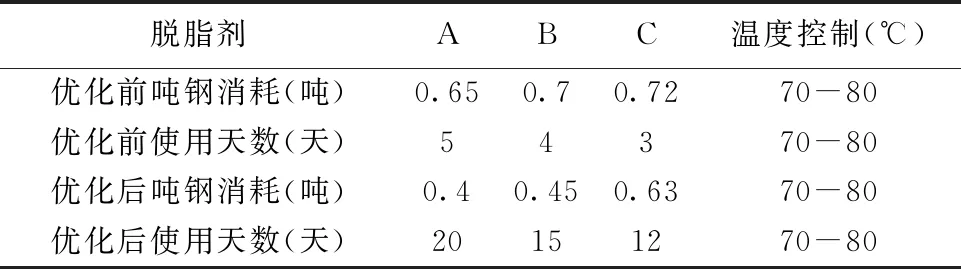

(5)针对脱脂剂进行多个厂家的产品试用,调整其含碱浓度和表面活性剂成分[3]。经过不断的摸索改进,由最初的3-5天更换碱液箱,在保证板面质量的情况下优化至现在的16-20天排放清理箱体,大大提高了作业效率,降低了脱脂剂消耗和碱液废水的产生量。优化后满足质量要求且关闭了后续的两级烘干环节,节省了锅炉蒸汽的消耗。

(6)把电气室内变频器柜放热量大的26只刹车电阻分出来单独设置一个电柜,并加装散热器。将原有的26台变频器间距分散布置,并加装散热器和空调,解决了电控柜集中发热的问题。

相关生产工艺参数改进前后脱脂剂消耗效果对比如表1所示。

表1 改进前后脱脂剂消耗效果对比

3 结语

经过脱脂段工艺优化的实施,杜绝了脱脂后带钢表面附着条状油泥的发生,提升了连轧线作业效率,改善带钢的表面清洁性。有效预防光亮退火后的粘结碳化问题,同时大大降低了锅炉蒸汽、脱脂剂、挤干辊和刷辊的消耗,降低了运维的人工成本,为落实公司节能降耗、提质增效做出贡献。