低钒转炉渣熔分还原试验研究

2021-05-27戚明强

戚明强

(钢城集团凉山瑞海实业有限公司,四川 西昌 615000)

随着钒产品的大规模推广应用,对于其进一步的提取研究逐渐深入。

攀钢曾开展过“先炼钢后提钒”[1]。而低钒转炉钢渣(V2O5<2%)则产生于含钒铁水转炉炼钢提钒工艺之后[2],为此借鉴国内相关研究机构以及攀钢“先炼钢后提钒”的提钒技术,开展矿热炉熔分还原低钒转炉钢渣,形成独特的提钒技术——V元素的“着床”条件,开创了低钒转炉钢渣的提钒技术,为低钒转炉钢渣的利用提供了一条可行的技术路线[3-4]。

1 低钒转炉渣熔分还原试验研究方法

为考查矿热炉熔分低品位含钒钢渣的工艺可行性,并借鉴“先炼钢后提钒”工艺,以探索该工艺的铁、钒回收效果,在某铸造厂1250 kVA矿热炉上开展低钒钢渣熔分半工业性试验,先后进行了“常规还原”、“加载还原”两个阶段的还原试验,对低钒转炉钢渣矿热炉熔分还原工艺进行较为全面的研究。

1.1 试验条件及原料

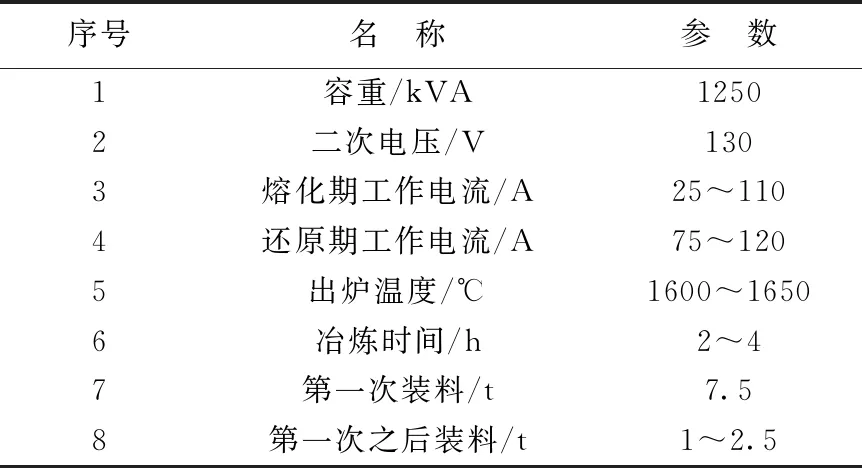

(1)矿热炉。容量:1250 kVA;主要技术参数见表1。

表1 矿热炉参数

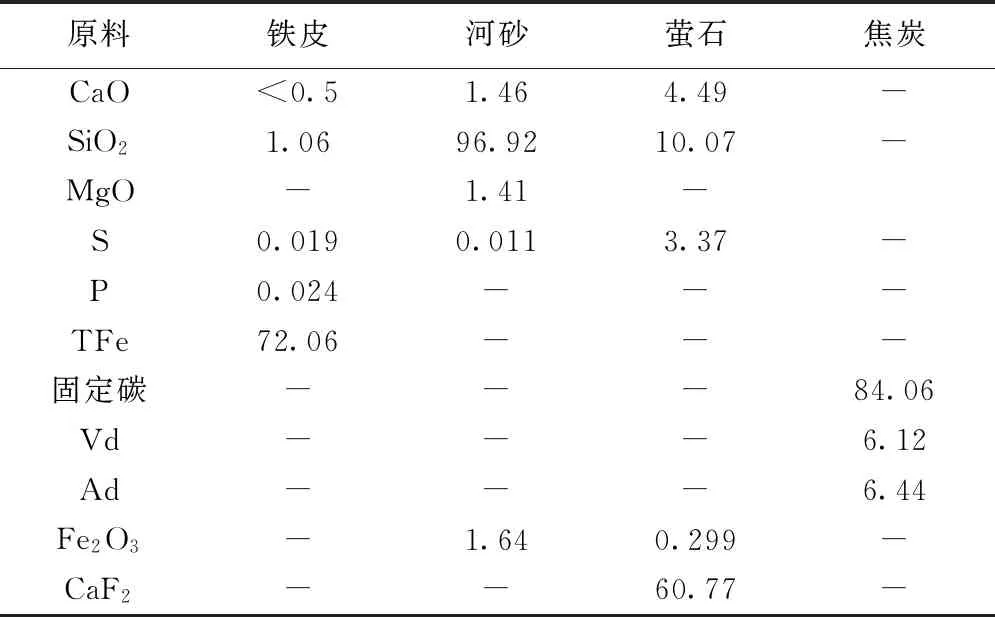

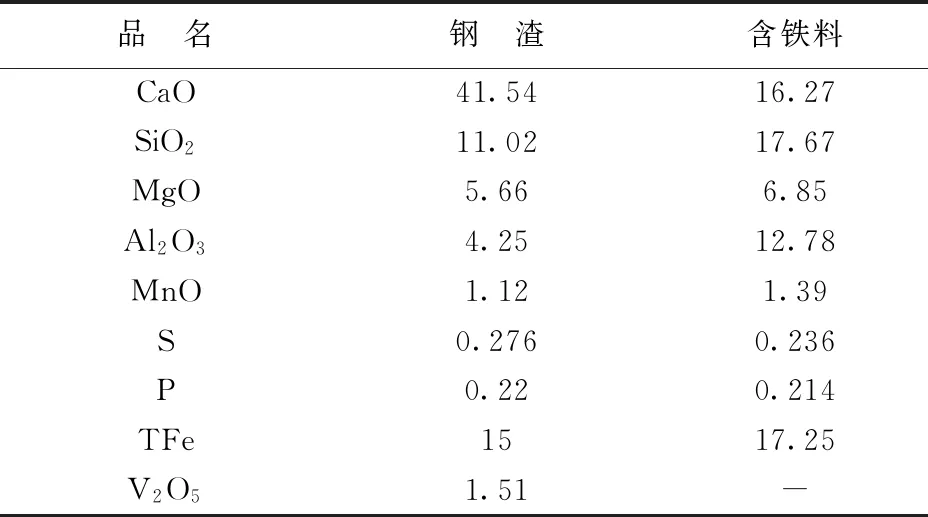

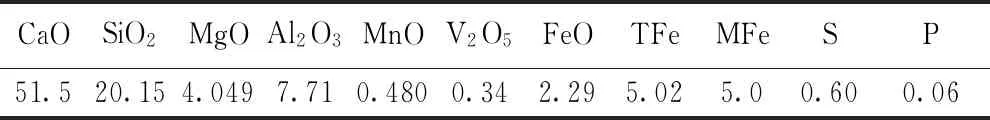

(2)原材料。主要有低钒转炉渣(V2O5≈1.51%)、氧化铁皮、河砂、萤石、焦炭(粒度<8 mm),含铁料(V2O5≈1.32%、MFe≈60%),所用原料成分分别见表2、表3。

表2 主要原材料化学分析结果(%)

表3 低钒钢渣及含铁料化学分析结果(%)

低钒转炉渣占钢产量的10%,除含有少量的钒外,其余为铁、钙、镁、铝等元素。其中,钒全部弥散分布于多种矿相中,主要存在于石灰固溶体相和Ca3SiO5相中。焦炭的C固达到84.1%的较高水平。含铁料为高铁低钙原料。

1.2 试验方法

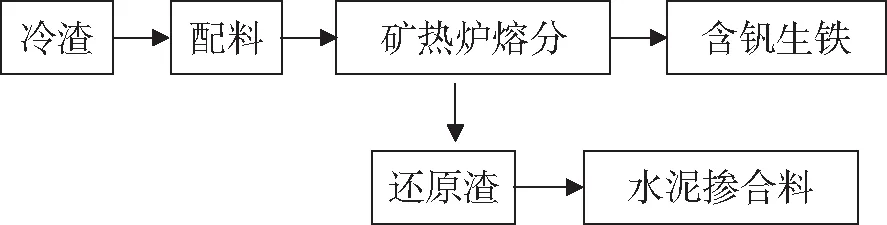

试验采用的工艺流程见图1,矿热炉熔分还原配料后的低钒转炉渣获得含钒生铁及还原产生的尾渣——还原渣可用于水泥掺合料使用。

图1 低钒转炉渣熔分提钒工艺流程示意图

开炉采用焦炭开炉法。开炉前,先清空炉膛,然后,预装低钒钢渣和焦炭等混合物。装料毕,送电、起弧、升温,熔分钢渣。

试验采用二次电压130 V、二次电流25~120 A冶炼、熔分。当炉温达到1600~1650 ℃时,采用烧氧法、渣铁混出方式出炉。

渣铁在渣罐内分离。铁水铸成铁块,并分别准确计重渣、铁量。出炉渣单独回收和堆放以备用。

2 矿热炉试验结果及分析

整个试验内容共分两大部分:第一部分在1250 kVA矿热炉上进行了1~15炉的低钒钢渣常规熔分还原试验;第二部分进行了16~25炉的低钒钢渣加载熔分还原试验。

在还原冶炼初期,由于起弧困难,其中一组电极在后期基本没有形成熔池。现场操作人员分析,其原因在于电极之间导电性差,于是不断添加少量含铁料和废钢铁,前后添加约500 kg,最终实现起弧,形成熔池,经390 min还原后出炉,得到含钒生铁(V含量0.97%),还原渣V含量为0.38%,TFe为2.81%。

随后的2~15炉按批次投料,没有配加含铁料,还原冶炼时间为113~575 min不等,平均冶炼时间为244 min。由表4可见,一部分还原渣中的MFe较高,为5.0%。表明渣中含有细铁粉(粒)。说明有的炉次渣铁分离不好,造成渣中MFe高,这与试验期间炉内钢渣未形成大熔池有关。

表4 熔分还原渣成分表(%)

1~15炉所得含钒生铁V含量为0.97%~3.1%,平均V含量为1.9%,Fe和V回收率分别为50%和25%,还原渣中V含量为0.19%~0.76%,TFe为1.21%~9.92%。表明因缺少铁水而未能形成良好的熔池,还原出的V和Fe有一部分进入渣中,形成了新的流失,V和Fe回收率下降,同时因冶炼时间加长,电耗增加。

针对V和Fe回收率低、电耗偏高的问题,分析认为是V元素缺乏良好的附着载体——铁水,从而无法实现V资源的真正回收,因此立即采取措施进行调整,在随后的16~25炉中每炉均加入50-500 kg的含铁料,低钒钢渣与含铁料配比为(5~10):1,以增加铁份,创造熔池为V元素提供“着床”条件。

16~25炉还原冶炼时间为135~385 min,平均冶炼时间为193 min,较未形成熔池时间缩短了51 min,按冶炼1吨钢渣所需的时间与之前的1~15炉较为接近,但以还原冶炼出1吨标准钒渣(V2O510%)所需的电耗与之前相比下降了55%,可见,加入含铁料提供铁元素后的“着床”条件,冶炼电耗大幅降低。

若炉内形成大熔池,则渣中MFe可达0.5%以下。试验期间熔分形成大熔池的还原渣成分和炉底还原渣成分证明了这一点。

16~25炉所得含钒生铁V含量为1.76%~2.54%,平均V含量为2.13%,较之前提高了0.23%,Fe和V回收率分别提高至85%和50%,而还原渣中V含量下降至0.10%~0.33%,TFe也下降至1.61%~4.82%。

2.1 还原渣及V2O5、TFe的还原度

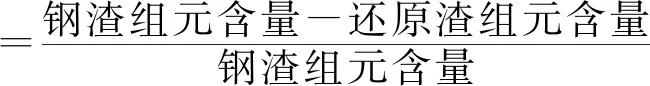

V2O5及TFe的还原度采用公式(1)进行计算:

(1)

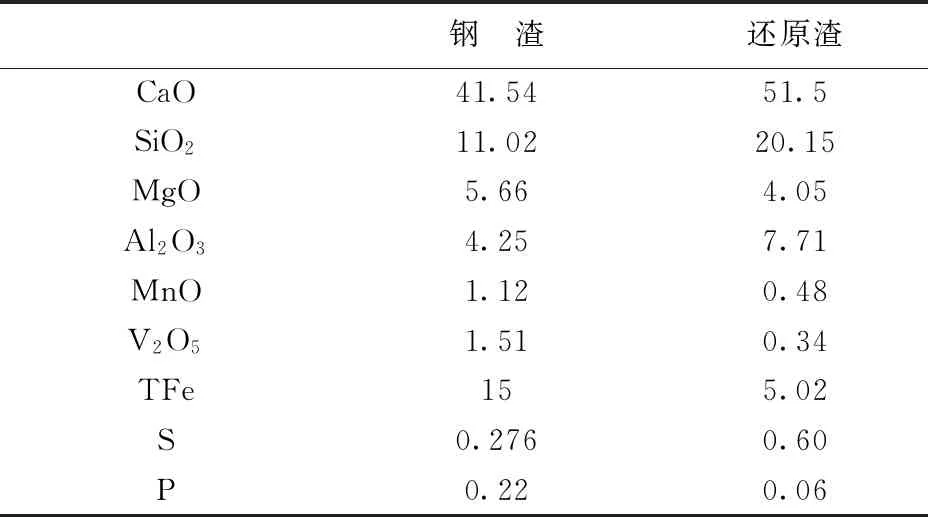

低钒转炉钢渣及还原渣成分见表5。

表5 低钒钢渣及还原渣成分(%)

由表5可见,钢渣中的V2O5、TFe分别由1.51%、15%下降至0.34%、5.02%,V2O5、TFe的还原度为77.48%、66.53%。这表明,采用矿热炉冶炼低钒钢渣,钢渣中的V2O5和TFe可以得到较充分的还原,从而有利于V和Fe的有效回收利用。另外,在V2O5、TFe被还原的同时,钢渣中的MnO、P2O5也被还原。

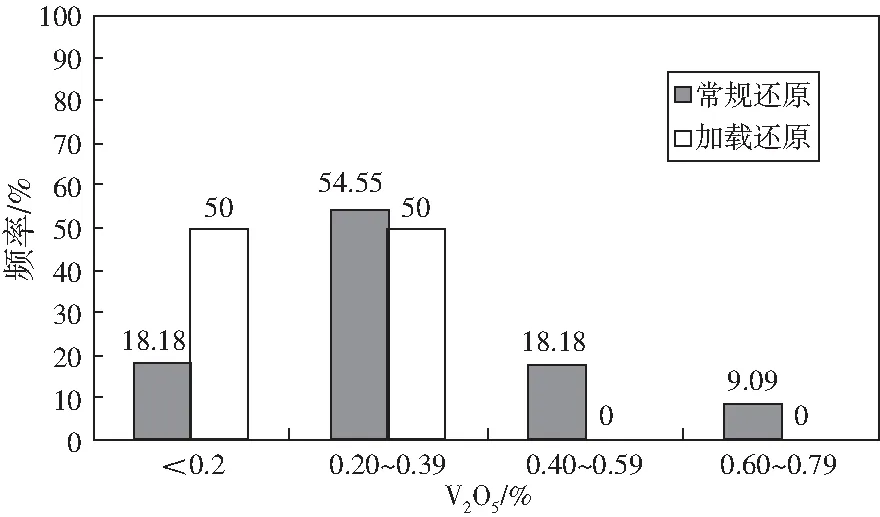

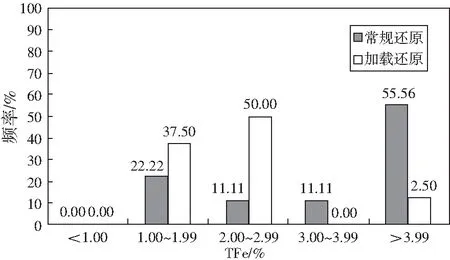

图2、图3为各次试验还原中V2O5、TFe含量的分布情况。1~15炉为常规还原试验记录,16~25炉为加载还原试验记录。

由图2、图3可见:

图2 矿热炉试验还原中V2O5含量分布

图3 矿热炉试验还原中TFe含量分布

(1)常规还原试验还原渣中V2O5含量<0.2%的比例接近20%,而加载还原试验还原渣中V2O5含量<0.2%的比例达到50%。常规还原试验还原渣中V2O5含量>0.4%的比例接近30%,而加载还原试验还原渣中V2O5含量>0.4%的比例为0%。加载还原试验还原渣中的V2O5含量明显低于常规还原试验中V2O5含量。

加载还原冶炼中通过添加一定比例的含铁料,经过还原冶炼后,增加了铁水,形成了较好的熔池,所还原出的接近50%的V进入了生铁中,较前15炉提高了一倍,而进入渣中的V明显减少。可见,形成良好的铁水载体,V可以很好地进行富集和回收,如果加大铁水量,同时改进通渣(铁)口技术,将会更好地提高V的回收率。

(2)常规还原试验还原渣中TFe含量<2.99%的比例仅为33%,TFe>3.99%的比例高达55%,而加载还原试验还原渣中TFe含量<2.99%的比例高达87.5%,TFe>3.99%的比例仅为2.5%。加载还原试验还原渣中的TFe含量明显低于常规还原试验的TFe含量。

1~15炉所投入的铁主要来自于低钒钢渣(68%),经过还原冶炼后,回收率不到50%,大部分是进入了各类渣以及炉底中,致使Fe的流失较为严重。

16~25炉所投入的铁主要来自于低钒钢渣以及含铁料(合计接近90%),经过还原冶炼后,回收率超过了70%,进入渣中的Fe大为减少,如果炉内剩渣中铁份在连续生产时可得到利用,则铁回收率可达85%。

2.2 中钒生铁

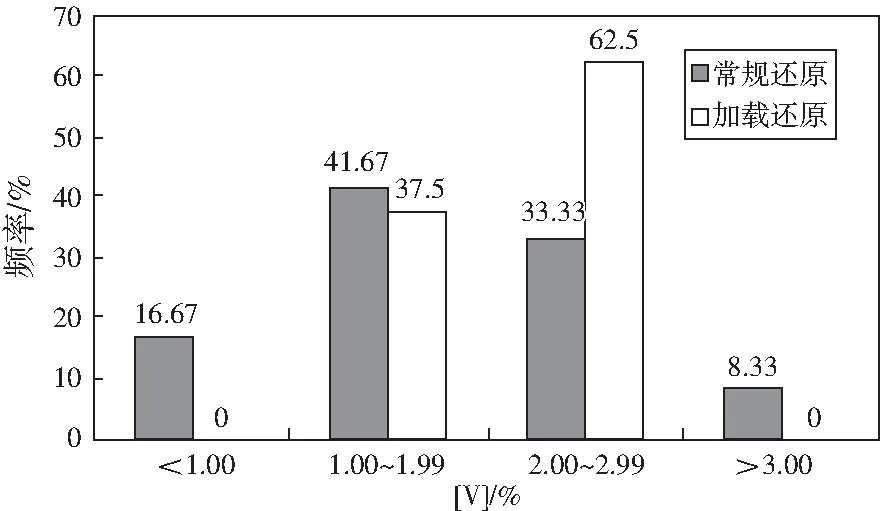

两个阶段钢渣熔分还原试验正常出炉的中钒生铁成分见表6,V含量分布见图4。由表6、图4可见:常规还原中钒生铁中的钒含量平均达到1.90%,其中[V]≥2.0%的比例仅为41%;加载还原中钒生铁中的钒含量平均达到2.13%,其中[V]≥2.0%的比例达到62%。

表6 熔分中钒铁化学分析结果/%

图4 矿热炉试验中钒生铁中[V]含量分布

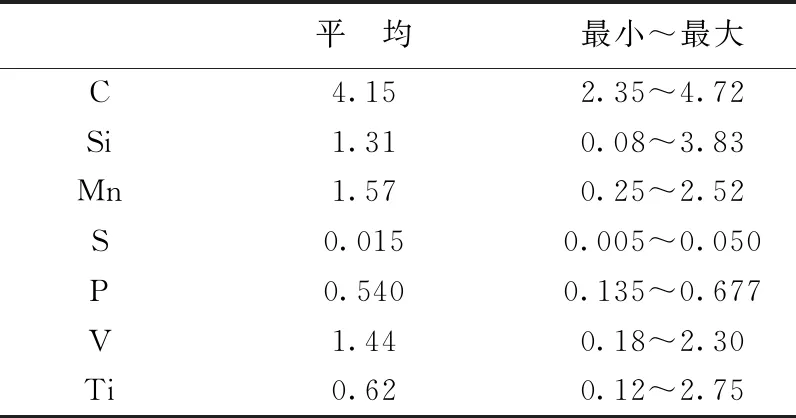

在试验过程中,由于工序操作问题不断,铁水和渣长时间停留炉内,造成炉渣中的TiO2被大量还原,并富集于生铁中(炉底沉积的中钒生铁成分见表7),形成TiC等高熔点的物质,造成炉底严重上涨;炉底沉积铁中的碳含量高,铁液中的碳与外加的还原剂共同还原下一炉钢渣,继续导致钢渣过还原,形成不良循环。

表7 炉底沉积中钒生铁成分(%)

另外,从表6的中钒生铁成分可以看出,中钒生铁中的Si含量平均达到1.31%,主要原因是钢渣还原度过高所引起。中钒生铁中的Si含量过高,将会对后部吹钒工艺及钒渣质量均产生不利影响,这从另一角度反映出炉况顺行和钢渣还原度合理控制的重要性。

3 结论

(1)矿热炉熔分还原可以充分还原低钒转炉钢渣中的钒进入到铁水中,实现铁水中提钒,但如果仅靠还原低钒转炉钢渣中25%的Fe2O3和1.5%的V2O5,其回收率分别为50%和25%。

(2)通过加载含铁料等低铁物料与低钒转炉钢渣混合共同还原,形成了较好的熔池,可以将V还原至铁水中进行提钒,Fe和V的回收率可达85%和50%。

(3)进一步调整操作工艺及工艺技能,V的回收率可大大提高,同时冶炼后产生的废渣氧化钙达到50%以上可用于水泥掺合料使用。