基于模糊聚类模型的弹药质量追溯方法研究

2021-05-26廖仕军吕刚周晗陶成龙童旭东方丽军

廖仕军,吕刚*,,周晗,陶成龙,童旭东,方丽军

基于模糊聚类模型的弹药质量追溯方法研究

廖仕军1,吕刚*,1,周晗2,陶成龙1,童旭东1,方丽军1

(1.重庆长江电工工业集团有限公司,重庆 401336;2.陆军装备部 装备项目管理中心,重庆 401336)

针对弹药制造过程中弹壳制造缺陷的质量追溯问题,基于弹壳制造过程中工序之间的公差数据特性,构建了实测公差与设计公差之间的贴合度聚类模型,通过分析实测数据与弹壳工序上下限公差的偏离程度实现了对弹药制造工模具的使用状态预测。对于超差的缺陷弹壳样品,采用工序之间公差的数学关系构建了弹壳工艺之间质量追溯模型,基于该模型实现了对弹壳质量缺陷源的快速有效追溯。通过实例分析验证了该方法的有效性,为弹药智能制造智能化质量追溯提供了可借鉴的方案。

弹药;聚类;质量追溯;公差;智能制造

随着弹药智能化制造技术水平的提高,弹药制造过程中的数据采集从人工采集方式逐步向智能采集方式转变。原有的产品质量分析手段已不能适应现有制造技术的发展趋势。对于弹药的制造,其质量的一致性和稳定性是制造企业最为关注的核心问题。在质量出现缺陷时需对质量缺陷源进行快速追溯,从而提前预防和有效避免缺陷产品的出现几率。

目前国内外有关弹药产品质量追溯技术研究的报道还相对较少,主要集中在产品质量追溯体系架构的构建方面。袁超等[1]在各个生产单元部件上进行激光刻码,通过二维码实现了产品的质量追溯;肖博[2]基于区块链技术实现了对制造系统的质量缺陷生产单位的追溯,解决了产品供应链产品的质量快速追溯;陈玥婧等[3]基于区块链技术对农产品的质量安全构建了质量追溯服务平台模型;王时骏等[4]采用数据拓扑技术构建了烟草生产质量追溯模型,实现了烟草质量的动态质量追溯;肖开红等[5]基于农产品分担策略以及消费者与价格敏感度参数关系,构建市场需求函数的农产品质量追溯体系,从而有效提高了农产品的销售水平;李燕羽等[6]针对区块链技术在粮食质量追溯体系中的问题进行了分析;陈晓芳等[7]针对外来医疗器械的监管,构建了质量追溯管理体系,有效降低了外来医疗器械的缺陷率;刘程等[8]通过改进烟草防伪标识装置,实现了烟草制造质量的追溯。以上研究为弹药制造技术质量追溯模型技术的研究提供了可借鉴的经验。由于弹药制造批量大,所涉及的参数属性复杂,缺陷源的追踪路径规划缺乏相应的理论支撑,所以需要构建新型的理论模型实现弹药制造质量缺陷的有效追溯。

本文针对弹药制过程中的工艺特性,构建弹壳成形每道工序公差的聚类模型,通过分析每批次弹壳实测公差与极限偏差的贴近程度来预测和判断制造工模具的磨损状态或使用状态;基于弹壳制造工序间的关联数学模型,推导出弹壳工序之间公差的关联模型,通过关联模型实现弹壳制造公差的质量缺陷追溯。

1 弹壳制造公差聚类分析模型

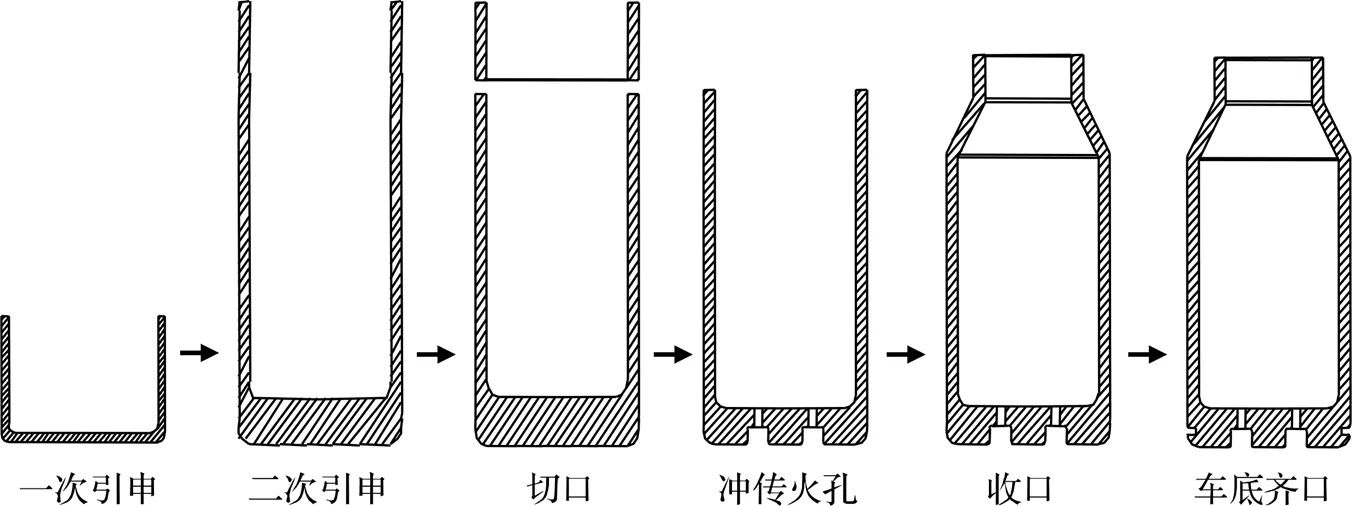

弹壳在成形过程中需要经过的工序如图1所示,其中与弹壳尺寸公差相关的主要工序如图2所示。

图1 弹壳成形过程

图2 弹壳关键尺寸公差

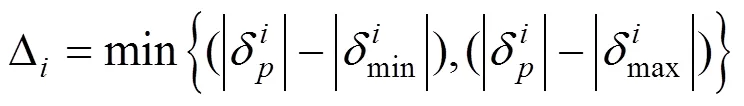

如果将每次冲压过程中关键尺寸公差记为Δ,取一批次加工弹壳的样品记为={1,2,3,…,x},每个样品的关键尺寸公差所需的制造工序依据图2完成,将关键尺寸公差上限表示为max、下限表示为min,将实测公差数据表示为。为分析实测公差数据,并满足聚类模型的分类需求,可将样本公差绝对值分别减去上偏差绝对值和下偏差绝对值,再取两个差值的最小值获得。计算方法为:

构建弹壳加工工序特征数据矩阵=(x)+1×n,行元素为Δ+1,列为所取的道工序的参考公差。样本x+1为参考样本,第道工序公差计算公式为:

本文用所检测弹壳的公差与第+1列弹壳的公差的靠近程度来预测样本的稳定性,即弹壳在加工过程中其质量稳定性的程度,当每批次弹壳的公差贴近第+1列弹壳公差的数量达到80%以上,即可认为加工工模具的磨损程度达到临界值,此时工模具需要更换。

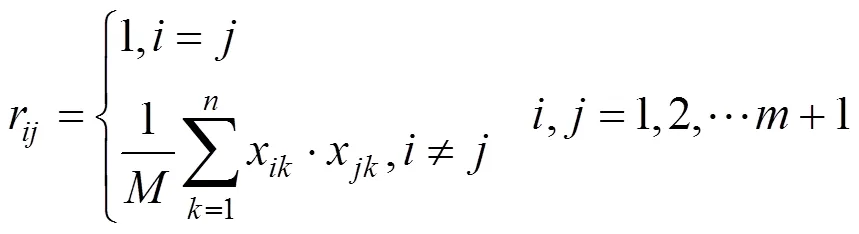

建立模糊相似矩阵=(r)+1×n,其数量积求解方程[9]为:

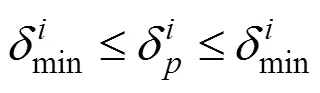

通过式(4)可以构建弹壳公差的模糊聚类来分析弹壳质量稳定性,现实生产中部分弹壳存在超差现象,因此采用式(1)和式(2)的方式不能解决对缺陷弹壳的质量追溯难题,在式(1)中增加条件:

满足式(5)为合格产品的聚类模型,其用于分析弹壳质量的稳定性;不满足式(5)则依据下节质量追溯模型进行分析。

2 弹壳制造公差与模具质量追溯模型

依据弹壳制造的工序和工模具的特性,弹壳制造工序之间的尺寸公差、工模具与弹壳公差之间都存在数学关联关系,依据弹壳制造工序之间构建的数学模型可实现对弹壳加工质量的追溯,弹壳质量的偏差也反应了工模具的使用状态,通过弹壳的质量缺陷可预测和分析出工模具的质量问题。

2.1 工序之间的参数关联模型

依据图1与图2中的制造原理,弹壳在一次引申、二次引申、切口和收口工序过程中,关键的尺寸公差为弹壳的外径尺寸控制,其直接决定弹壳的壁厚差等关键参数,每道工序之间的相对关系都可以通过壁厚参数的相关性进行分析。

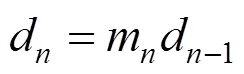

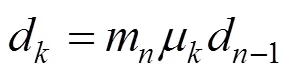

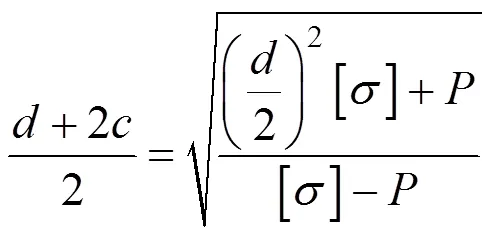

一次引申和二次引申之间的关系式[10]可表示为:

式中:d为第次引申后的弹壳直径,mm;d1为第-1次引申后的弹壳直径,mm;m为引申系数。

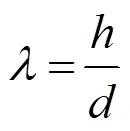

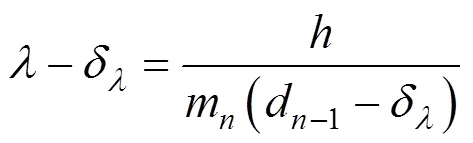

如图3,切口工艺用修边余量可表示为:

式中:为修边余量,即切口工艺上端切掉的高度,mm;为加工后的弹壳高度,mm;为弹壳外径,mm。

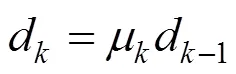

收口工序与弹壳口部外径可表示为:

式中:d为第次收口后的弹壳直径,mm;d1为第-1次引申后的弹壳直径,mm;μ为收口系数。

图3 弹壳切口示意图

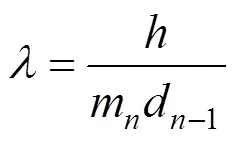

由于弹壳的引申工序是切口工序的前道工序,因此可将式(6)的计算值表示为后一道工序的输入值,将式(6)代入式(7)可得:

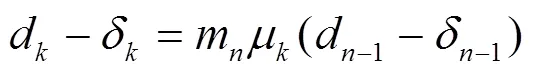

同理,依据弹壳加工的工艺性,切口是收口的前道工序,引申是切口的前道工序,且前道工序的计算值都可以作为后道工序的输入值进行代入,因此可得:

由式(9)~(11)可知,弹壳检测样本的参数存在关联性。式(9)~(11)表示弹壳制造过程中的理论计算值,如果实际测得的值存在公差,按照引申和收口工序弹壳直径减小原则(依据引申工序,公差上偏差为0,因此不做考虑,只考虑下限公差),式(9)~(11)的实际值满足:

式中:为实际测得修边余量公差值,mm;为实际测得弹壳外径公差值,mm。

联立式(9)与式(12)、式(10)与式(13)、式(11)与式(14),得:

由式(15)~(17)可知,实际测得公差在工序之间的关联性可通过计算获得,在智能制造过程中弹壳的公差通过在线检测获得,质量缺陷可能出现在某道工序,在已知某道工序出现质量缺陷的情况下可通过计算公式推算出上道工序或下道工序的公差值,其作为参考值与上道工序的实际公差进行比对,从而确定已测工序的质量缺陷是否由上道工序或下道工序的加工缺陷导致。通过计算弹壳直径公差的关联性实现弹壳制造的质量追溯。

2.2 弹壳与工模具之间的参数关联模型

凹模和凸模之间的加工和设计参数与弹壳的直径存在数学关系,其中一次引申和二次引申都属于变薄引申,因此所需模具的计算方法相同;切口和冲孔工艺都属于冲裁,其模具的计算方法相同;收口工艺使用的模具属于缩口。以上工序所需工模具的计算模型都与弹壳的参数存在关联性,在实际应用过程中,工模具参数较多,只需要测定与弹壳参数存在关联的工模具的参数即可实现对工模具的质量追溯,减少工模具测量参数的数量。

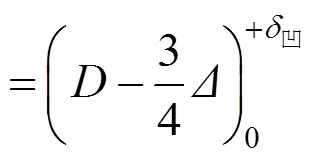

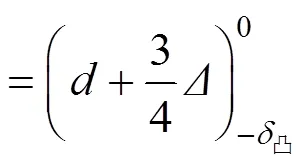

一次引申与二次引申所用凸凹模具如图4所示,其中内径值和外径值与所加工弹壳的内外径存在如下数学关系:

式中:为引申间隙,mm;系数1~1.1为多次引申的经验值;1为拉伸弹壳的外径,mm;2为拉伸弹壳的内径,mm。

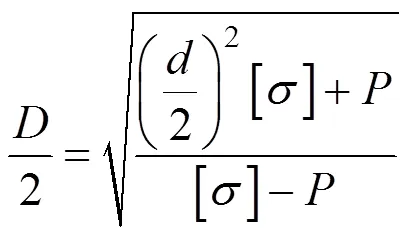

依据拉伸特性,凹凸模参数关系可表示为:

式中:为凹模许用应力,N,依据材料属性可查到;P为凹模内壁的内压,MPa,在模具设计时确定。

将式(18)代入式(19)可得:

式(20)反应出凸模和凹模之间的间隙与所加工弹壳的壁厚之间的数学关联关系,在实际应用中弹壳出现质量问题时,只需要关注与弹壳壁厚相关的凸凹模的参数即可实现工模具的质量追溯,实际应用中可对凸凹模的内外径进行测量和监测完成工模具的质量追溯。

对于切口和冲孔工艺,凸凹模[10]计算式为:

式中:凹为凹模刃口尺寸,mm;凸为凸模刃口尺寸,mm;、为凹凸模基本尺寸,mm;为弹壳制造公差,mm;凹和凸为凹凸模制造公差,mm。

式(21)、式(22)反应了弹壳制造公差(壁厚差)与凹凸模之间的数学关系,可通过分析弹壳的制造公差判断和预测出凹凸模的使用状况。

弹壳收口工艺如图5所示,计算式[10]为:

式中:为收口力,在设计模具时确定,N;为压力机速度系数;0为工件原始直径尺寸,mm;为收口后口部厚度,mm;δ为材料屈服强度,MPa;d为收口后口部直径,mm;D为收口前弹壳口部直径,mm;为摩擦系数;为凹模锥角,(°)。

式(23)反应了弹壳口部壁厚参数与模具之间的关系,其中起决定作用的参数为凹模锥角,弹壳收口的质量缺陷可通过测定凹模锥角实现追溯。

dc1为弹壳收口模直径,mm;dc2弹壳收口模底部内径,mm;dc为弹壳收口模口部内径,mm;h1为弹壳体部高度,mm;h2为弹壳肩部高度,mm;h3为弹壳口部高度,mm。

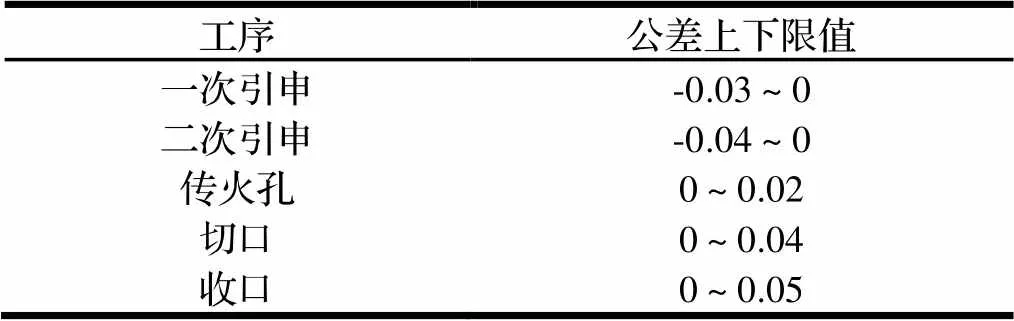

3 质量追溯实例验证

现以某类型弹壳产品的直径及其公差参数为研究对象,取实测样本20个,弹壳材料为黄铜,二次引伸系数m为0.74,收口系数μ为0.80,实际制造过程中需要多次收口,本文只采用第一次收口参数作为测试数据。此外,图2中车底齐口工序分为多道工序,为简化计算也不做考虑,剩余工序的直径参数理论值为一次引申直径14.05 mm,二次引申直径10.40 mm,传火孔直径1.20 mm,切口修边余量5 mm,收口弹壳口部直径6.0 mm,样本实际测得的参数的公差上下限值如表1所示,实测公差值如表2所示。

表1 弹壳每道工序公差上下限值

表2 弹壳每道工序实测公差值

依据式(5)可判断出序号15和17的产品存在缺陷,表2中剩余的参数值与表1中的参数值(作为衡量标准)组成聚类分析参数,通过式(1)和式(2)计算,在聚类分析后得到产品质量最好的为产品序号为1、2、3、4、5、10、11、12、13、14、16、18、19、20;质量合格但公差贴近上限或下限的产品序号为6、7、8、9,可预测出该批次产品加工工模具磨损较为严重;依据式(15)~(17)对序号为15和17的缺陷产品进行分析,可得到序号15的产品缺陷源为一次引申和二次引申工序,序号17的产品缺陷源为传火孔和收口工序。

4 结论

基于弹壳制造过程的工艺特性,构建了弹壳质量数据聚类分析模型,该模型能够根据弹壳制造公差数据偏离平均误差的程度分析出弹壳制造的工模具使用状态,从而实现工模具的在线检测和预测;通过弹壳制造公差间的数学关系构建了弹壳的公差和工模具质量追溯模型,从而实现了弹壳公差数据的数学关联计算以及从一种质量缺陷到另一种质量缺陷的快速有效追溯;弹壳制造车间的制造公差数据分析实例证明了该模型在未来枪弹智能制造领域将发挥更为有效的作用。

[1]袁超,张承基,孙勇,等. 基于单件标识的锻造铝合金车轮质量追溯技术[J]. 锻压技术,2020,45(5):25-33.

[2]肖博,夏辉,陈明. 基于联盟链的制造供应链质量追溯研究[J].理论与方法,2020,39(9):19-24.

[3]陈玥婧,周爱莲,谢能付,等. 基于区块链和物联网的农产品质量安全追溯系统[J]. 农业大数据学报,2020,2(3):61-67.

[4]王时骏,程思军,钟琳,等. 基于数据拓扑的烟草企业批次生产质量追溯模型设计[J]. 研究与设计,2020,36(10):122-125.

[5]肖开红,贠策. 农户参与农产品质量追溯体系的成本分担策略研究[J]. 江苏大学学报(社会科学版),2020,22(5):26-38.

[6]李燕羽,常青,苑江浩,等. 区块链技术在粮食质量追溯体系中应用探讨[J]. 粮油食品科技,2020,28(6):1-5.

[7]陈晓芳,毛海平,陈红,等. 消毒供应室质量追溯管理应用于外来医疗器械流程监控效果[J]. 生物医学工程与临床,2020,24(6):772-775.

[8]刘程,魏人权. KDF4成型机滤棒隐形追溯防伪识别技术研究[J]. 装备制造技术,2020,24(6):119-121.

[9]谢季坚,刘承平. 模糊数学方法及其应用[M]. 4版. 武汉:华中科技大学出版社,2018:63.

[10]王孝培. 冲压手册[M]. 3版. 北京:机械工业出版社,2012:299.

Ammunition Quality Tracing Method Based on Fuzzy Clustering Model

LIAO Shijun1,LYU Gang1,ZHOU Han2,TAO Chenglong1,TONG Xudong1,FANG Lijun1

( 1.ChangJiang Electrical Appliances Industries Group Co., Ltd., Chongqing 401336, China; 2.The Project Management Center, Army Equipment Department, Chongqing 401336, China )

Aiming at quality tracing for ammunition manufacturing, the compactness fuzzy clustering model was established between measured tolerance and designed tolerance based on data characteristic in shell case manufacturing. The deviations between tolerance data were measured and upper and lower limit tolerance were analyzed to forecast the using status of both ammunition manufacturing tools and molds. For the out of tolerance shell case, quality tracing model was established based on the mathematical relationship between processes. Therefore, the source of defect shell cases were identified quickly and efficiently. The effectiveness of the method was verified, which provides a reference scheme for intelligent quality tracing of ammunition intelligent manufacturing.

ammunition;clustering;quality tracing;tolerance;intelligent manufacturing

TG386

A

10.3969/j.issn.1006-0316.2021.05.003

1006-0316 (2021) 05-0015-06

2020-11-18

廖仕军(1974-)、男,重庆人,硕士,高级工程师,主要从事弹药理论研究工作。

吕刚(1970-),男,山西长治人,博士,高级工程师,主要从事机械结构设计研究工作,E-mail:332840586.qq.com。