Q345C(Al)钢板不控轧的工艺研究

2021-05-26武美玉左文杰王新钢

王 辉,武美玉,左文杰,王新钢

(河钢邯钢中板厂,河北 邯郸056003)

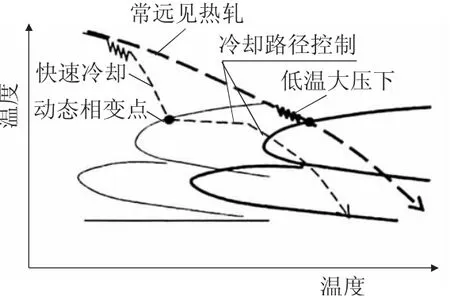

Q345系列钢在中厚板厂的产量中所占比例最大、涵盖的品种规格范围也最多,在新的装备条件下,最大限度地挖掘其潜在性能,这是国内中厚板企业共同关心的技术问题。基于超快冷技术为核心的新一代TMCP技术的中心思想:“趁热打铁”,在奥氏体变形的温度区间完成连续大变形和应变积累,得到硬化的奥氏体;轧后立即进行超快冷,使轧件迅速通过奥氏体相区,保持轧件奥氏体硬化状态;在奥氏体向铁素体相变的动态相变点终止冷却,以实现材料晶粒细化,发挥细晶强化的作用[1-2]。(见图1)本文结合邯钢3 500 mm中厚板轧机就Q345C(Al)采取不控温、大压下加快冷的工艺进行了实验研究。

图1 新一代-TMCP与传统TMCP生产工艺的比较

1 实验材料

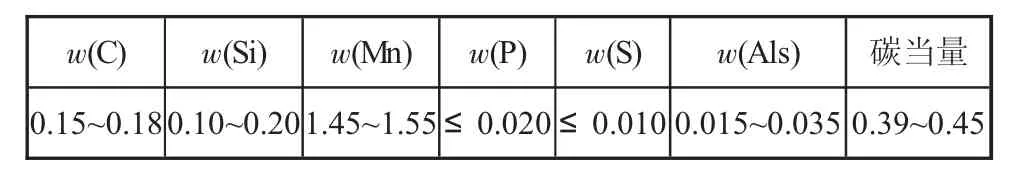

根据Q345C(Al)连铸坯厚度为260 mm,化学成分要求及钢种各元素的特性,其成分设计见表1。

表1 Q345C(Al)钢的化学成分 %

2 实验结果及分析

目前采用Q345C(Al)采取不控温、大压下加快冷的工艺路线,主要针对厚度规格为14~25 mm钢板,进行了近100批的试轧制,屈服初验内控合格率为85%,复验合格率为95%,主要存在的问题为性能波动大。

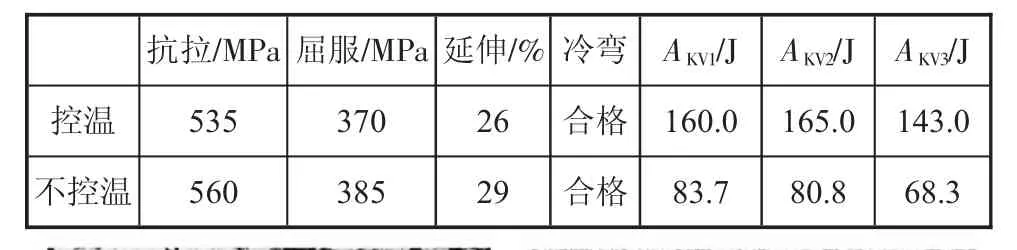

表2 为两种工艺路线下试验钢板各项力学性能的比较,从表2中可以看出,钢板的屈服强度、抗拉强度和延伸率都比控温钢板要高,抗拉强度高近30 MPa,屈服强度高15 MPa,延伸率提高了3%,冷弯性能合格,但是冲击韧性要比控温钢板差。出现这种性能结果是因为不控温轧制后道次压下率远大于控温轧制模式,奥氏体晶粒破碎效果好,且采用轧后快速冷却,得到晶粒度较细小的组织,钢板的力学性能较好[2]。但不控轧钢板的终轧温度高,在快冷过程中易产生魏氏组织,但分布并不明显和富集,故对强度没有造成影响。不过局部魏氏组织和快冷位错的不均匀性,会造成低温韧性冲击值的下降,所以不控轧钢板的夏比冲击功较控轧钢板有所降低。

从实验得出的力学性能中可以看出,不控温钢板的综合力学性能合格,可以进行轧制,而且进行不控温轧制,可以大大提升轧制节奏,提高轧钢产量,降低了单位轧钢成本。

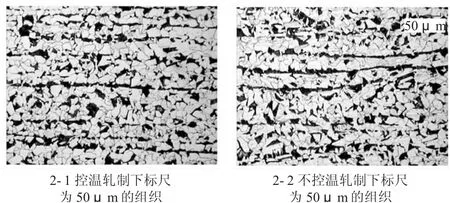

图2 金相组织图

表2 试验钢的力学性能

从图2可以看出两种工艺下金相组织主要有两种,黑色的珠光体组织和白色的铁素体组织,还有一些弥散的碳化物存在。黑色珠光体组织的晶粒度约为9~10级,主体铁素体组织的晶粒尺寸约为20 m,由于不控温轧制后道次压下率远大于控温轧制模式的压下率,致使奥氏体晶粒破碎效果良好,并且采用超快冷工艺细化晶粒,晶粒度并不粗大[3]。但不控温轧制由于终轧温度远高于未再结晶区转变点,没有起到抑制奥氏体晶粒再结晶作用,所以晶粒度并不细小。

2.1 影响性能因素及解决办法

屈服强度不稳定主要原因不控温、大压下加快冷的工艺唯一可控的温度只有加热温度。由于是不控温轧制,钢坯的出炉温度将直接决定终轧温度,终轧温度决定着开冷温度及终冷温度;加热温度的高低和加热时间长短将会直接影响着奥氏体晶粒的大小;开冷温度和终冷温度的高低影响着冷速,冷速大小影响晶粒大小。再加上冷却时控冷集管流量的不稳定,势必会导致终冷温度的波动,进而导致钢板性能的波动[4]。针对这个问题可以采取:加热炉制定严格的出炉温度;轧机控制轧制节奏;根据终轧温度适当调整ACC段的集管开启组数及辊道速度,来确保终冷温度的稳定。

延伸率偏低主要原因不控轧钢板终轧温度太高,快冷过程中产生魏氏组织,魏氏组织常伴随着奥氏体晶粒粗大而出现,使钢的力学性能尤其是塑性和夏比冲击韧性显著降低;终冷温度偏低,室温组织中会出现上贝氏体,降低了钢板的延伸率[4]。为减少魏氏组织,可利用DQ段将钢板在再结晶奥氏体区快冷通过850~1 000℃温度区间,再用ACC小冷速控制温度进入未再结晶区给予珠光体转化一个合适过冷度细化晶粒,避免魏氏组织大量生成;减少终轧道次完成至控冷开始之间的间隔时间,防止奥氏体在再结晶区过分长大。

2.2 生产工艺

试验仅针对碳当量≥0.40%的Q345C坯料进行。轧钢工提前查看ERP炉内钢坯化学成分,在二级准备好工艺设定。加热二段温度控制在1 150℃±20℃,均热段温度1 150℃±20℃。轧制过程开坯、转钢、转钢后2道次共4道次除鳞;末道次机后完成,投用预矫直机;使用DQ+ACC,DQ上集管水量150~200,ACC上集管水量≤400,调整速度、组数确保终冷温度650℃±30℃,且控制开始矫直温度不高于710℃。试验要控制好轧制节奏,钢板不得在预矫直机前等待;单炉单次出钢数量不得超过6块,确保钢坯加热均匀。

2.3 实施效果(见表3)

表3 Q345C不控轧试验统计

3 结语

通过采取Q345C(Al)不控温、大压下加快冷的工艺;充分发挥DQ超快冷设备的能力,提高产线的产能,经过不断的优化工艺性能合格率稳定在99%以上。