电厂布袋除尘器布袋差压高及布袋破损研究

2021-05-26郭建荣王永刚赵小兵

罗 铮,郭建荣,王永刚,赵小兵,戴 鹏

(酒钢集团能源中心,甘肃嘉峪关 735100)

布袋除尘器目前是大型燃煤电厂生产时选用的一种高效除尘环保设备,由于比其他类型的除尘器有更多的优越性,布袋除尘器得到了广泛的应用。如何保证布袋除尘器的稳定性、经济性、和安全性,并延长布袋的使用寿命。目前是各大型燃煤电厂关注的重点。布袋差压上升,会影响到机组的经济运行,严重时会影响到机组的安全运行。布袋破损直接影响到机组环保参数的达标排放。

某电厂2×350MW机组采用型XLDM40500布袋除尘器,分别于2013年4月21日和6月23日投入运行。单台炉设计过滤面积40 500m2,过滤风速0.93m/min,布袋数量3 960条,设计出口粉尘含量≤30mg/m3,布袋规格φ165×8 350mm,布袋材质为PPS滤料,再经PTFE乳液浸渍。每台炉布袋除尘器共计4个通道24个仓室,当布袋差压达到设定值时,单仓室进行隔离反吹,反吹结束后投入运行。

1 布袋除尘器运行情况

机组投产后,布袋除尘器运行情况良好,设计差压在满负荷状态下为1 200Pa。随着布袋使用寿命到期、锅炉泄漏后未及时停运,导致布袋差压逐渐升高,锅炉风烟系统阻力增大,增加引风机电耗,厂用电增加,严重时危机机组安全运行。

2 布袋除尘器差压升高的原因

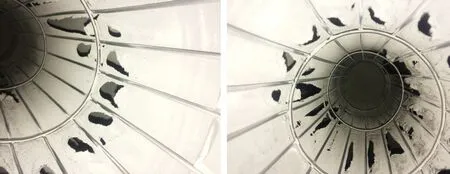

1)锅炉氨逃逸较高。锅炉催化剂失效造成氨逃逸较高。脱硝装置出口烟气中的剩余氨和SO3反应生成的硫酸氢铵(NH4HSO4)黏附在布袋表面,使布袋阻力增加,影响除尘效果,增加引风机电耗。引风机出力的增加带来了厂用电的增加,高负荷时出力不足造成负荷限制,影响机组经济效益。同时可能造成引风机强风,降低了机组的安全稳定运行。布袋除尘器布袋表面结晶、板结如图1所示、布袋除尘器仓室结晶如图2所示。

图1 布袋除尘器布袋表面结晶、板结

图2 布袋除尘器仓室结晶

图2 布袋除尘器仓室结晶

2)布袋差压上升的主要原因是表面结晶,灰尘黏附在布袋表面,反吹气源无法将布袋表面结晶清除,导致布袋透气率下降,差压升高。

3 布袋除尘器布袋破损的原因

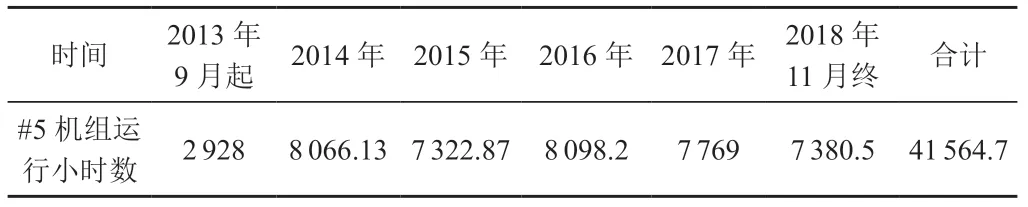

1)反吹压力高,布袋除尘器差升高时没有采取及时换布袋的措施,而是提高反吹压力来清除布袋表面的积灰。反吹压力设计值在0.2~0.4MPa,实际反吹压力在0.6MPa左右,这样就导致反吹时布袋膨胀较大,回收时力度更大,增加了布袋与袋笼之间的摩擦,直到布袋破损。如图3所示。

图3 布袋间的摩擦、破损

2)烟气中未完全燃烧的颗粒对布袋磨损也较大,由于未完全燃烧的颗粒随烟气进入除尘器后,将冲击到布袋表面,就会造成布袋磨损速度较快,而这些颗粒温度也较高,加剧了布袋的磨损速度。如图4所示。

图4 颗粒对布袋的磨损

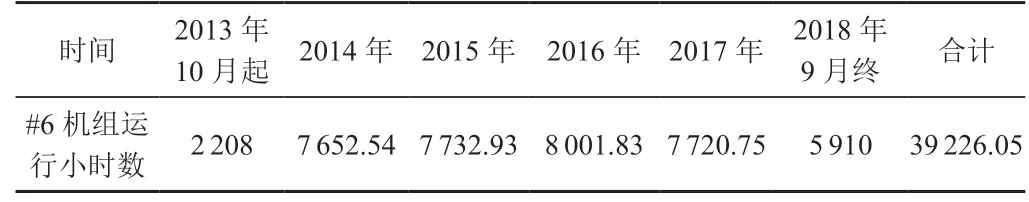

3)布袋除尘器布袋超期运行。布袋设计使用寿命为30 000h,实际为了降低运营成本,布袋的使用寿命远超出设计使用寿命。

如表1、表2为#5机组、#6机组布袋除尘器布袋实际累计运行时间。

表1 #5机组运行时间 h

表2 #6机组运行时间 h

4 布袋除尘器差压升高及布袋破损的处理措施

通过对布袋除尘器差压高及布袋破损的原因分析,并咨询厂家及其他单位,多方面总结经验,最终提出以下解决方案,并且效果明显。

1)检修方面:结合机组检修,对锅炉催化剂进行更换,降低氨逃逸,减少布袋表面结晶,防止因布袋表面结晶引起布袋糊袋,差压升高除尘效率降低,引风机电流增大。机组检修期间对反吹系统减压阀进行检修,保证减压阀能正常工作,控制好反吹压力在0.2~0.4MPa,防止因反吹压力高造成布袋磨损较快,破袋现象导致机组环保参数超标,污染大气。

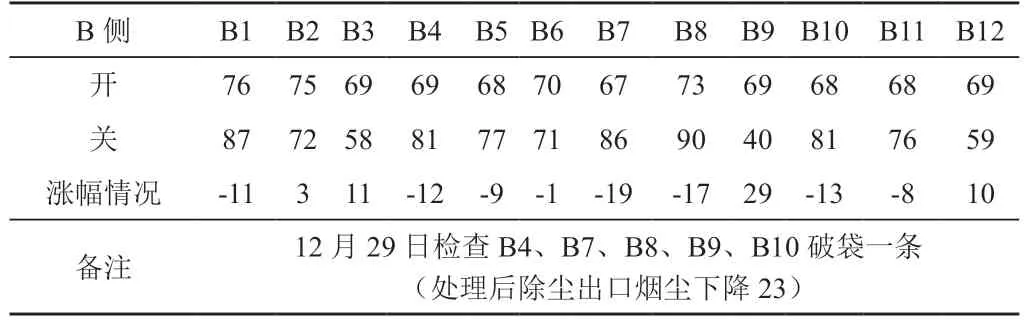

2)运行调整:及时调整锅炉喷氨量,控制氨逃逸在3×10-6以内。连续关注锅炉烟气的飞灰含碳量,出现异常现象时及时调整制粉系统参数来控制。定期对布袋除尘器进行在线仓室实验,对发现粉尘波动较大的进行在线隔离检查。布袋除尘器仓室实验数据如表3所示。

表3 #6布袋除尘器仓室实验数据(2017年12月29日)

对于实验期间除尘器出口涨幅超过10mg/m3的仓室进行重点隔离检查,对发现的问题进行处理。由表3可以看出,此次共计处理5个仓室的破袋现象,除尘器出口粉尘共计降低23mg/m3。

对运行周期即将到期的布袋体检上报更换计划,按照布袋设计使用寿命进行更换布袋,避免因布袋长周期运行导致布袋差压升高,布袋破损。

5 结论

根据布袋除尘器的工作原理,运行工况及检修更换周期分析了影响布袋差压升高,布袋破损的主要因素。制订了以上措施后,布袋除尘器差压明显下降,同时引风机电流明显下降,并且降低了机组环保参数排放超标的风险。这种处理措施的应用能延长布袋的使用寿命,并且为同类型布袋除尘器提供了运行调整方法及检修工艺模式的借鉴。