钛白粉生产工艺中钛渣的绿色综合利用

2021-05-26豆君

豆 君

(龙蟒佰利联集团股份有限公司,河南焦作 454191)

20世纪初,钛白粉生产工业化首次在挪威实现,虽然我国的生产起步较晚,但现在钛白粉的产能约占全球一半,是世界第一的生产大国。钛白粉广泛应用在涂料、油墨、油漆、化纤、橡胶、塑料等工业用途。我国绝大部分钛资源存在的主要形式都是钛铁岩矿,但因为其中所含杂质较多,市场对于钛白粉的要求较高,所以钛铁岩矿并不能满足相应的要求,因此需要良好的原材料。使用钛渣生产钛白粉,可以降低能源消耗,同时结晶分离这一项工艺也可以省略,不仅节省了时间,副产品绿钒也得以去除。但是在钛渣生产工艺技术中尚还存在一定不足,因此还需要提高钛渣的冶炼工艺水平和生产效率,降低能耗扩大生产的规模,从而能够有效达到无污染生产的标准。

1 硫酸氢铵焙烧钛渣提取二氧化碳

当前对于钛渣的绿色综合利用方式较为多样化,因此采用各种各样的方法来对其进行利用。本文以山东某钛厂冶炼所得钛渣,采取硫酸氢铵焙烧钛渣的方法来提取其中的二氧化碳作为例,方便相关人员对方法进行了解。硫酸氢铵焙烧工艺中产生的废气能够得到进一步利用和循环,从而减少环境污染的问题,在此过程采用的钛原料造价较低,因此整个过程产生的经济效益也得到提升。通过该方法得到的硫酸氢钛溶液中含有丰富的铝元素,可以通过提钛的方式来将其中含有的铝元素进行提取,提出的铝可以在后续过程中制备成对应的氧化铝产品,沉铝后的溶液也可进行二次利用来溶解焙烧熟料。在这样一个提取制备二氧化钛的过程中全程并没有产生三废,并且整个流程都可以通过循环的方式来进行利用和使用,因此也不存在资源浪费的问题,更不会造成环境的污染问题,而且通过这样的循环,还能够有效提高经济效益。

1.1 仪器设备和原料

在开展对应的硫酸氢铵焙烧钛渣提取二氧化碳的流程之前,首先需要对该过程中使用到的仪器和原料进行准备。根据该工艺的方法可以发现,在该过程中需要用到钛渣、硫酸氢铵、硫酸高铁铵、硫氰酸钾以及碳酸氢钠等一系列原料和试剂,除了钛渣之外,其他的试剂都可以从广州的化学试剂厂中购置,从而得到质量较好的试剂用于实验。而仪器则是可以使用控温仪、电阻丝加热炉、水浴锅和搅拌器。但是在使用对应的设备之前需要对此类设备进行检查和分析,观察其是否存在缺陷和问题,若是存在缺陷和问题就需要及时进行维护和更换,保证设备的完整性和功能性。

1.2 实验方法和结果

在开展实验时首先需要一个良好的实验条件和环境,但是通常实验的环境并不能满足这样的要求,因此需要对环境进行调整,工作人员需要先将钛渣和NH4HSO4进行搅拌,搅拌均匀之后将其一起放入到坩埚中,之后对整体进行加热,当加热到一定的温度后对其进行保温,保温一段时间之后,需要将其取出并且冷却到室温,这时候还需要向熟料中添加特定剂量去离子水溶出,这时候就可以达到一个固定的条件:溶出温度60℃,钛渣和硫酸氢铵质量比为4∶1,搅拌速率则是达到400r/min。这时候的焙烧时间达到了60min,同时焙烧的温度也达到了480℃,二氧化钛在这样的情况下提取率可以达到85.3%。

之后滤渣经过洗涤可以达到中性,这时候对其成分进行提取和调查,此时的滤渣中主要成分为二氧化硅,二氧化钛的含量已经低于了10%。如表1所示。

表1 硫酸氢铵焙烧后滤渣的主要化学组成

在完成上述步骤之后就可以对焙烧产物进行溶出,整体溶出的流程也需要按照一定的方法进行操作,基本上来说,产物溶出可以通过以下几个环节进行操作。首先是确定整体实验的操作环境,一般来说操作的环境都是需要维持在恒温的水浴槽中,当环境控制在这样的情况下就可以通过水浴进行加热,之后温度达到了对应的反应温度就可以将焙烧产物放入烧杯中,工作人员需要及时加入一定量的水,将产物与水进行搅拌,搅拌时也需要注意搅拌的速度,不能过快[3]。在经过了一段时间的搅拌之后就可以将其进行过滤,最后进行检测分析。经过检测分析之后可以发现,其条件为液固比5∶1,溶出温度保持在70℃,搅拌的速度保持在500r/min,溶出的时间为50min。该条件同样也是最为稳定的实验条件,在这样的条件下进行操作则是能够有效提高二氧化钛的提取率,此时的二氧化钛提取率能够到达95%,相比较于之前的85.3%来说更是上升了一个阶段,因此具备更为良好的效率和经济效益。

2 沉钛液中提铝制备氧化铝

在完成了硫酸氢铵焙烧钛渣提取二氧化钛之后,钛渣还可以用于沉钛液中提铝制备氧化铝。因为钛渣在经过焙烧之后得到的溶液中还包含了大量的钛和铝,工作人员对其进行加热水解之后得到的溶液中还包含了大量的硫酸铝。若是无法有效利用,那大量的硫酸铝就会浪费,因此可以通过沉钛液中提铝制备氧化铝的方式来提高其利用率,从而加强经济效益。

2.1 仪器设备和原料

与硫酸氢铵焙烧钛渣提取二氧化钛一样,开展沉钛液中提铝制备氧化铝实验之前同样需要准备好对应的仪器设备和原料。根据该工艺的操作流程以及环节可以发现,在该操作中需要用到的原料以及试剂有:钛渣、硫酸氢铵、硫酸高铁铵、硫氰酸钾以及碳酸氢钠等,这类试剂以及原料除了钛渣之外同样也可以从广州的化学试剂厂中购置。而仪器则是可以采用控温仪、电阻丝加热炉、水浴锅和对应的搅拌器。但是在开展实验之前也需要对此类仪器设备和原料进行检查和分析,若是其中存在一定缺陷和问题就需要对其及时进行更换和维护,以此来有效发挥其作用和效果,加强实验的合理性。

2.2 工艺流程

在开展该实验之前,可以往沉钛液中加入定量NH4HCO3来对酸碱度进行调节,一般来说经过调节之后的沉钛液中会产生沉淀,从而能够得到对应的氢氧化铝,但此时的氢氧化铝还无法回收,这时候就可以使用(NH4)2SO4来进行回收,从而得到对应的氢氧化铝。此时的氢氧化铝的纯度还无法达到标准,为了能够提高氢氧化铝的纯度,可以采取碱溶碳分的方式,之后再对氢氧化铝进行分析和检测。

在开展沉铝工作之前需要对其中存在的氢氧化铁进行去除。同时应当保证碱溶的条件维持在碱溶温度为70℃,加碱量1∶4,碱溶时间铝的碱溶出率可以达到100%。在这样的条件下进行操作效果最佳。沉钛液经过pH调节后沉淀,沉淀产物进行碱溶,铝就会以NaAlO2形态进入溶液,而铁则是以氢氧化铁的形式沉淀,对氢氧化铁进行过滤,洗涤和干燥最终得到Fe(OH)3产品。

3 滤渣的处理

滤渣的处理可以通过碱法进行处理,最终可以制备对应的硅酸钙产品。

3.1 实验材料

在开展实验之前需要对材料进行制备,需要准备好氧化钙、氢氧化钠、控温仪、电阻丝加热炉、水浴锅以及搅拌器。

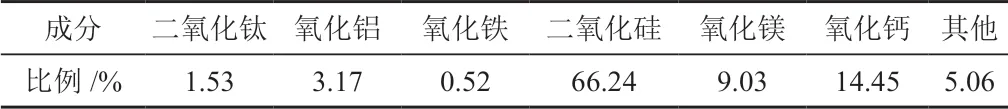

先对钛渣进行焙烧,之后可以得到滤渣,滤渣中二氧化硅的含量大约保持在52%左右,而氧化铝的含量则保持在10%左右。为了能够提高铝的利用率,可以将焙烧温度升高到430℃左右,此时经过焙烧的钛渣中铝含量就会降低到3%左右,而二氧化硅则达到66%,如表2所示。

表2 处理后滤渣的主要化学组成

3.2 处理工艺

对滤渣的处理工艺可以分为碱溶和钙化2种。

(1)在碱溶过程中,工作人员需要将苟性碱定量加入去离子水,之后将其放置到对应的四口烧瓶中进行溶解,溶解过程中需要加入一定的滤渣,并且采用恒温加热套来进行加热和搅拌,在经过一段时间的搅拌加热之后就可以将其进行分离,最终得到的溶液就是对应的硅酸钠溶液。

(2)钙化过程则是将硅酸钠溶液倒入烧杯中,并且将其放置于水浴锅中进行搅拌,还需要往其中加入定量石灰乳 溶液。

(3)进行过滤分离,得到的滤渣就是硅酸钙,而溶液则是氢氧化钠溶液。

4 结束语

提高钛渣的使用率,可达到节约资源的目的,从而有效控制工艺生产的成本,在当前资源紧缺的社会环境下,循环再利用,实现无污染生产这样的操作具有深远意义和影响。通过对当前钛渣处理工艺中的硫酸氢铵焙烧钛渣提取二氧化钛、沉钛液中提铝制备氧化铝以及滤渣的碱溶和钙化三种工艺进行分析,希望通过本文对钛渣处理工艺的阐述,能够有效帮助相关行业的工作人员,在未来发展中进一步提高资源的利用率,从而推动社会发展和进步。