全固态锂电池的电极制备与组装方法

2021-05-26崔言明张秩华黄园桥姚霞银许晓雄

崔言明,张秩华,黄园桥,林 久,姚霞银,许晓雄,,3

(1浙江锋锂新能源科技有限公司,浙江 宁波315048;2中国科学院宁波材料技术与工程研究所,浙江 宁波315201;3江西赣锋锂业股份有限公司,江西 新余338004)

消费电子、电动汽车、智能电网的快速发展对当下电化学储能系统提出了更高的性能要求。受限于电极匹配性、液态电解质组分和电池结构,传统锂离子电池已难以同时提升安全性及能量密度,一定程度上制约了上述领域的发展。归功于固体电解质高的化学及电化学稳定性、高热稳定性和高机械强度,全固态锂电池有望实现高能量正极与金属锂负极的匹配使用,兼顾高能量密度与高安全性,已成为新型电化学储能器件的热点研究方向。

然而,大容量全固态锂电池在规模化应用之前仍存在电解质离子电导率、界面等问题[1-4]:①高锂离子电导率、高耐氧化电位、兼顾力学与离子传导特性、能够完全阻止锂枝晶穿刺的聚合物复合固态电解质膜材料选择、技术方案尚未突破[1]。②除了电导率外,固态电解质与电极材料界面阻抗问题、电极材料之间界面阻抗问题,尤其在循环过程中固态电解质相与电极内颗粒恶化问题尚未解决[2],界面物理接触差以及界面反应产生不利离子传输的界面层导致界面巨大的离子传输阻抗。固态电解质尤其是无机固态电解质不具备液体的流动性,因此在组装过程中很难获得如液态电池般好的界面接触。并且在电池工作过程中由于电极材料周期性的嵌脱锂导致的体积变化,会使得界面接触变得更差,全固态锂电池中极化高、动力学性能差、活性物质的利用率低,使得具有高离子电导率的固体电解质也很难实际应用。除以上两个问题,尚有:全固态锂电池的锂沉积位点及形貌不易控制,纯金属锂电极存在较大体积形变尚未改善[3];全寿命周期全固态锂电池安全性与热失控行为机理尚不清楚[4];高速高效率全固态锂电池的制造工艺和装备尚不成熟,非标设备开发尚需时日等。

严格来讲,对于成熟产品总的研发周期,应包含4 个阶段:概念开发和产品规划阶段(调研)、详细设计阶段(实验室)、小规模生产阶段(小试)、增量生产阶段(中试),全固态锂电池也不例外。而实验室中的基础研发是为首要阶段,正是对以上问题发现、认识、解决的“桥头堡”,对后续研发的可行性、时效性具有决定性影响。因此,为了进一步提高科研院所实验室中的科研成果转化效率,推动全固态锂电池组装方法初步标准化,促进研发、生产协调发展,本文对典型的几类基于聚合物、硫化物、氧化物固体电解质的全固态锂电池实验室组装方法进行了较为详尽的综述,希望对广大科研人员具有一定的借鉴意义。

1 基于氧化物固体电解质的全固态锂电池

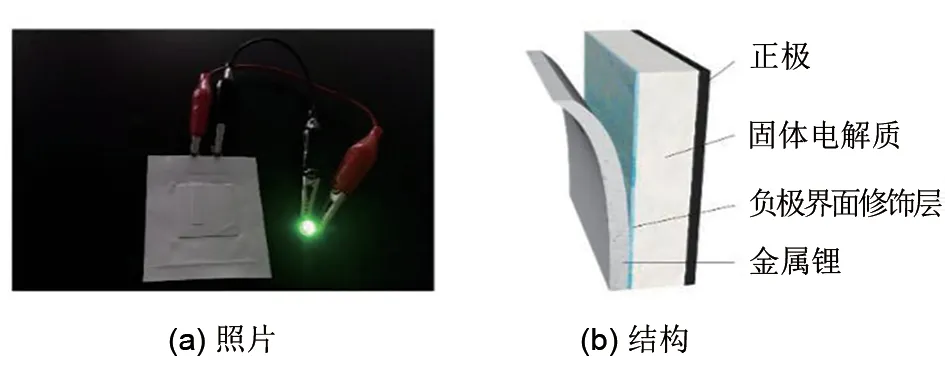

图1(a)所示为使用2.2cm×2.2cm的Li1.5Al0.5Ge1.5(PO4)3玻璃陶瓷固体电解质片、LiFePO4正极材料、PEO基聚合物修饰层以及金属锂负极所组装的全固态锂电池,其在室温下可以正常放电工作,点亮LED灯。其核心部件结构示意图如图1(b)所示,从中可以看出,正极层、无机固体电解质层、负极界面修饰层、锂箔贴合紧密,其材料和组成对电池性能具有决定性影响。下文对其各部分组成的制备进行详细介绍。

图1 氧化物固体电解质基全固态锂电池Fig.1 All-solid-state lithium battery basedon oxide solid electrolyte

1.1 正极的制备方法

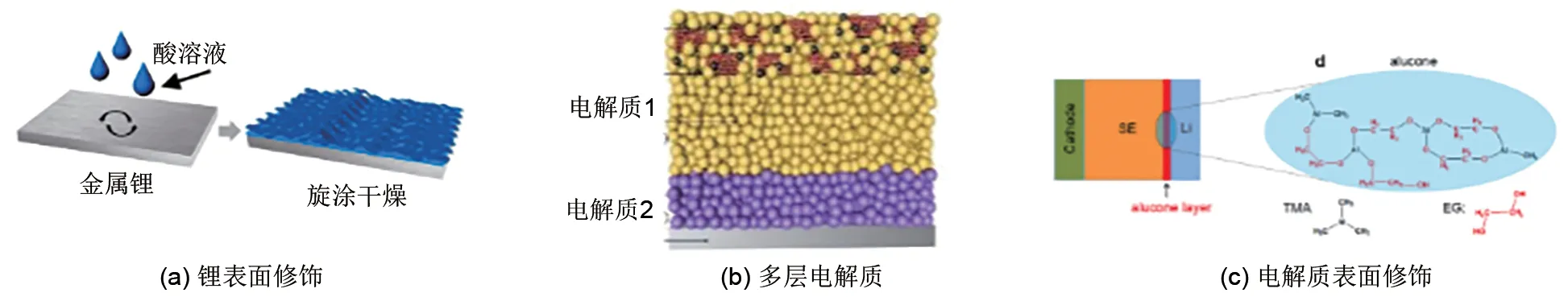

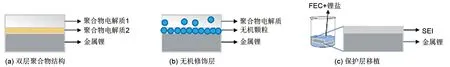

目前处于研究热点的氧化物固体电解质有3种,分别为钙钛矿结构Li3xLa2/3−x□1/3−2xTiO3(LLTO,0.04 图2 氧化物固体电解质基全固态锂电池正极制备方法Fig.2 Preparation of the cathode for all-solid-state lithium battery based on oxide solid electrolyte 丝网印刷-共烧结法大致过程为:将正极活性材料、有机/无机黏结剂、电子导电剂、溶剂通过球磨或搅拌成黏性浆料,再通过丝网印刷的方式涂覆于电解质片表面,而后共烧结得到电解质-正极紧密接触的正极层。丝网印刷的目的是为了得到较薄的正极层,而共烧结过程可以去除黏结剂中的有机成分,或者使无机黏结剂对正极界面进行熔融修饰,达到构筑紧密界面的效果。通过这种方式,可以获得纯无机的正极层。Ohta等[5]最早发表了该类正极的制备方法:将Li2CO3与B2O3进行煅烧后得到室温电导为2×10−6S/cm 的Li3BO3,然后Li3BO3与LiCoO2按照质量比25∶75 混合后,使用乙基纤维素做黏结剂将浆料丝网印刷至Nb 掺杂的LLZO表面至10 μm,进行700 ℃、1 h 的退火后,得到复合正极层。电池在10 μA/cm2的电流密度下,可以稳定工作5 个循环。类似的工作有Okumura[6]、Han[7]、Ohat[8]等的研究。然而,由于在电池循环过程中的电极的体积变化带来应力积累,使得基于纯无机正极的界面无法在多次循环后仍保持稳定接触,这意味着需要严格控制材料的充放电深度和相变程度,以减小其晶格体积的演变。因此,有必要对电极材料、电解质材料的匹配性进行严格要求。最近Li 等[9]发现,在合成Li0.33La0.56TiO3时所加入的以抵消锂元素在高温烧结中的损失用的过量Li,在烧结后可以在Li0.33La0.56TiO3晶界中产生微量第二相。球差校正透射电镜表征发现,该第二相颗粒实际上是具备层状结构的富锂层状物正极0.54Li2TiO3-0.46LiTiO2。有趣的是,该Li0.33La0.56TiO3可以从0.54Li2TiO3-0.46LiTiO2外延生长,因此将非晶的电解质与晶态的电极材料进行共烧结后,可以得到致密度94.2%的正极层。同时,界面处的原子每隔15 个就形成一次位错,所带来的7.14%晶格错配位对电极脱、嵌锂时的体积变化在可接受范围,最终使得该全固态锂电池具有媲美液态电池的倍率性能。 聚合物-正极复合浆料刮涂法大致过程为:将正极活性材料、有机聚合物电解质、电子导电剂、溶剂通过球磨或搅拌成黏性浆料,再通过刮涂的方式涂覆于电解质片表面,而后干燥得到电解质-正极紧密接触的正极层。有机聚合物电解质在其中的作用是构筑三维的离子传输通道,同时具有高弹性模量的聚合物对正极材料的体积变化可弹性形变,在电池循环过程中保持界面的稳定接触。同时,正极层中的正极材料可以作为聚合物电解质的“填料”,降低聚合物分子排列的规则性,降低结晶度以提高其离子电导率。但是,常用的聚合物主要为PEO或以EO链段作为传输Li+的聚合物,难以从根本上改变其较高的最高占据分子轨道(HOMO)能量所带来的差的抗氧化性。也可以采用PVDF、PMMA、PAN 等低HOMO、高玻璃化转变温度的聚合物搭配小分子增塑剂的方式作为凝胶聚合物电解质,但这可能有违全固态锂电池设计的统一性。应从内部的分子间相互作用,包括离子-偶极子、氢键、π-π堆叠、路易斯酸碱相互作用等调控聚合物电解质的分子轨道能量[10]。 溅射沉积正极大致过程为:配置靶材→预处理氧化物电解质片(如清洗烘干)→固定电解质片→调节气体流量压强→设置溅射功率→进行溅射。溅射完成后将样品进行一定温度的退火处理以改善界面接触、促进材料重结晶、释放残余应力。溅射是利用荷能粒子轰击靶表面,使被轰击出的粒子沉积在基片上的技术,由于被溅射原子是与具有数十电子伏特能量的正离子交换动能后飞溅出来的,因而溅射出来的原子能量高,有利于提高沉积时原子的扩散能力,提高沉积组织的致密程度,使制出的正极薄膜与电解质基片具有强的附着力。常用溅射靶材为钴酸锂[11]、镍锰酸锂[12],溅射气氛为氧气/氩气混合气体。但是受限于溅射的原理和设备,目前难以制备高面容量、高容量的全固态锂电池单体。 构造三维结构是制备全固态锂电池高负载量正极的重要手段。为了进一步提高电池的能量密度,除了使用金属锂负极,还应考虑使用高能量密度正极材料、提高正极负载量、减轻固体电解质占比。与LiFePO4正极相比,高镍、富锂、硫等具有更高的能量密度。因此,金属锂与高负载量高比能正极材料的搭配被认为是提高全固态锂电池能量密度的可靠途径。但进一步的研究发现,有以下技术问题亟需解决:①载流子在高负载正极层中的扩散速率受限;②高镍正极与一般固体电解质的界面相容性差,会发生不可逆的分解;③正极颗粒间固-固物理接触不良所带来的高界面电阻;④在降低高密度固体电解质(LAGP 约3.5 g/cm3)厚度的同时保持其机械强度的工艺技术难度大。其中构建具有高比表面积和机械强度的多孔层,将有助于缓解以上问题,其大致过程为:首先烧结多孔-致密双层固体电解质;然后将正极浆料(包含聚合物电解质、导电碳)灌入多孔部分并干燥;将正极上侧覆盖铝箔后,使用铝塑膜抽气封装,并通过冷等静压的方式将正极浆料压缩到多孔电解质中,保证电极电解质接触。多孔层的制备方式有多种,目前通过无纺布牺牲模板[13]、PMMA 颗粒牺牲模板[14]、熔化冷冻干燥的冰柱[15]等制备方法的多见于报道。 为了提高电池的能量密度,除了采用高比容量、高工作电压的正极材料,将高容量、低电势、低廉价格的金属锂作为负极材料是目前全固态锂电池的研究热点[16-17]。理想状态下Li+在固体电解质/锂金属界面的沉积过程[18]:①Li+从正极材料中脱出,穿过电解质迁移到界面处;②在界面处得到电子,并与电解质反应生成稳定的SEI;③在SEI膜下Li金属的形核生长以及自由体相扩散。然而在充电时,由于负极表面不均匀的电场分布,Li+的沉积容易发生偏析形成高低不平的锂表面,带来更严重的尖端电荷作用,进一步诱导Li+沉积在高处,最终产生树枝状锂晶体刺穿SEI[19]。在固态电池负极界面上的锂枝晶、界面副反应、接触不良问题,需要相应一系列界面修饰层来进行改善电池性能。目前氧化物固体电解质基全固态锂电池负极侧的修饰方法主要分为3类:物理/化学沉积修饰层[图3(a)]、聚合物涂层[图3(b)]、基体-表面修饰层共烧结[图3(c)]。 图3 氧化物固体电解质基全固态锂电池负极侧修饰方法Fig.3 Modification of the anode for all-solid-state lithium battery based on oxide solid electrolyte 溅射沉积负极修饰层大致过程与沉积正极材料方法类似,但需要根据实际需求更换靶材和气氛。如West 等[20]、Zhao 等[21]所采用的使用Li3PO4靶材在氮气下对LAGP氧化物电解质溅射得到对锂稳定的LiPON层,调控直流电流、溅射距离、基底温度等参数,可以获得不同厚度、形貌、生长方向的非晶LiPON。此外,为了形成合金以改善界面接触,Liu等[22]将金属锗沉积至LAGP表面获得了Li-Ge合金修饰层,实现了金属锂在LAGP 表面的均匀沉积;Tang 等[23]将Si 沉积到金属锂表面形成了LixSi合金,改善了金属锂沉积后的形貌;除此之外可用于LLZO/Li界面修饰的金属溅射层,诸如Au、Ge、In、Al、Sn、Mg都常见于报道[24]。 聚合物负极修饰层制备大致过程为:前处理氧化物电解质片;配制聚合物电解质浆料,将浆料通过刮涂、滴涂、旋涂等方式转移至氧化物电解质表面,控制工艺以调控其厚度;对复合后的电解质进行干燥。或者使用聚合物单体和锂盐的溶液,转移至电解质片表面后,进行光照或加热引发聚合,得到表层聚合物。实际上,相较于溅射法得到的无机修饰层,采用聚合物电解质的优势在于界面为柔性接触,可以承受电极体积变化带来的应力积累,在长循环过程中保持良好的离子通路和电极整体结构的稳定性。此外,廉价的原料以及简便的操作也是其重要特点。Zhang等[25]通过将改性的PEO-LiTFSIsulfide 混合聚合物电解质旋涂在LAGP 片材表面,构筑了3 μm的表面修饰层。结果显示,聚合物修饰层的加入使得LAGP对锂的相容性大大提升,金属锂可以在界面处稳定沉积超过1000 h而不发生短路和极化;与之相应的是全固态锂电池超长的循环寿命,在1000次循环后仍保持96.6%的比容量,并实现了宽温度工作范围、高比容量以及高安全性,展现了聚合物负极修饰层的巨大应用潜力。 基体-表面修饰层共烧结制备大致过程为:将修饰层材料、黏结剂、溶剂混合后,通过丝网印刷、旋涂、刮涂等方式转移至电解质片表面,然后进行共烧结的操作。该方法相较物理/化学沉积法更简单易得,但是需注意共烧结材料的性质、熔点或玻璃化转变温度、与基体的反应问题。为改善LAGP 对金属锂的相容性问题,Zhang 等[26]将非晶态的LAGP 浆料通过旋涂的方式涂覆于LAGP 表面,并探索了软化LAGP玻璃的温度对形貌以及修饰层物相的影响,最终在LAGP表面共烧结了一层约3 μm 的非晶层。结果显示,该非晶层的存在提升了晶态LAGP对锂的稳定性,但由于其内部没有连续的锂离子输运通道,导致整个复合电解质电导率下降严重,电池极化大,有较大的提升潜力。 氧化物固体电解质基全固态锂电池装配方面,当电解质片材厚度较薄(300 μm以下)时,其具有较低的韧性和断裂强度,同时为了兼顾对电池容量的要求,基于氧化物固体电解质片材的全固态锂电池建议使用柔软且可发生塑性形变的铝塑膜包装,正/负极在贴合铝箔/铜箔(或直接使用金属锂)后,分别使用铝/镍极耳引出,如图4(a)所示。电池在真空封装后再外封塑料包装,对其在水或油介质中进行等静压处理,以改善电池内部的界面接触情况。此外,若需要测试Li/Li对称电池,只需将正极部分更换为金属锂片即可,两端用镍极耳引出,如图4(b)所示。若电解质片为圆形,也可以采用常规纽扣电池进行组装,需要其中加入不锈钢弹片或者泡沫弹性体等保证极片与电解质片接触紧密。 图4 氧化物固体电解质基全固态锂电池装配方法Fig.4 Assembly method of all-solid-state lithium battery based on oxide solid electrolyte 前文论述了针对氧化物固体电解质电极界面特性、构造设计以及基于其的全固态锂电池装配方法、性能研究。然而,相较于硫化物固体电解质,大多数氧化物固体电解质的离子电导率仍较低,电极/固体电解质之间的界面阻抗问题尤为显著[27],全固态锂电池难以在室温工作。因此提高电解质本征离子电导,以及改善界面离子输运是亟待研究解决的问题。近年来,包括Li2S-SiS2、Li2S-B2S3、Li2S-P2S5、Li(10±1)MP2S12(M=Ge、Si、Sn、Al 或P)、Li6PS5X(X=Cl、Br、I)在内的硫化物固体电解质的快速发展[28],特别是以Li10GeP2S12(LGPS)为代表的展现出超过液态电解质的12 mS/cm 极高室温锂离子电导率thio-LISICON结构硫化物,已部分解决了固体电解质的本征电导不足的缺点[29]。图5(a)所示为使用室温电导率超过5 mS/cm 的Li10Ge2PS12陶瓷固体电解质粉体冷压成型片,LiCoO2正极材料,99%·(30Li2S·70P2S5)·1%P2O5电解质作负极侧修饰电解质,金属锂作负极的全固态锂电池,其在室温下可以正常放电工作,点亮LED灯。其核心部件结构示意图如图5(b)所示,从中可以看出,正极层、无机固体电解质层、锂箔贴合紧密地压实在模具中。下面对其各部分组成的制备方法及过程进行详细介绍。 图5 硫化物固体电解质基全固态锂电池Fig.5 All-solid-state lithium battery based on sulfide solid electrolyte 硫化物电解质粉体杨氏模量在20 GPa 左右,附着力大、可压缩性大,易发生塑性形变,冷压成型后晶界阻抗小,因此在正极层制备时,适合与正极粉体进行直接干混[图6(a)]。干混时在研钵中同时加入导电剂、硫化物电解质、正极材料后,进行手工研磨,或在搅拌器中进行机械混合操作。需要注意的是,不同正极材料与电解质的匹配性、不同导电剂、不同正极包覆层的适用场合需要进行实际条件下的考量。例如Tan 等[30]考察了气相生成的VGCF 和碳黑对LPSC 的分解带来的不同影响,其发现对分别使用质量分数30%的炭黑与气相沉积生长的碳纤维的Li-In/LPSC/LPSC-carbon 电池充电,相较于比表面更小的碳纤维,使用炭黑的电池显示出更高的分解能力和更快的分解动力学。同时其比较了两种导电添加剂的Li-In/LPSC/NCM811半电池的充放电曲线,结果显示当使用气相沉积生长的碳纤维作为添加剂的电池显示出减少的电解质分解,与炭黑添加剂相比,首圈循环的库仑效率更高,电池极化更低。 图6 硫化物固体电解质基全固态锂电池正极制备方法Fig.6 Preparation of the cathode for all-solid-state lithium battery cathode based on sulfide solid electrolyte 在大批量卷对卷制备硫化物电池时,湿法涂布工艺[图6(b)]可能更适合放大。这是由于为了提供高通量卷对卷工艺所需的力学性能,需要使用聚合物黏合剂、溶剂来制作薄膜电解质层和电极层。此外,电解质/电极中柔性聚合物的存在可以有效地缓冲在反复充放电循环由产生的应力和应变,并减轻例如裂纹的形成和颗粒的脱落等问题。但在制备过程中需要注意以下问题:①应将聚合物黏合剂溶于与硫化物的反应性可忽略的非极性或极性较小的溶剂(例如二甲苯)中;②应使用黏合能力强的聚合物黏合剂,否则过量的聚合物将对电导率、电解质/电极的热稳定性带来不利影响;③聚合物黏合剂需具有较高的柔性,尽管聚苯乙烯(PS)和聚甲基丙烯酸甲酯(PMMA)之类的聚合物可以溶解在二甲苯中,但是在溶剂干燥后它们极其坚硬,会使得电解质/电极粉碎,故大多数工作选择了丁腈橡胶(NBR)和丁苯橡胶等。不过橡胶的问题在于其无法在内部产生离子电导,这使得即便仅使用少量丁腈橡胶,电池的电化学性能也会显著下降。为此,使用高离子电导、高热稳定性、可溶于非极性或极性较小的溶剂、不溶解多硫化物的聚合物,是今后硫化物电解质湿法涂布发展的方向。Oh 等[31]采用三乙二醇二甲醚、双三氟甲基磺酰亚胺锂(LiTFSI)、LPSC、NBR混合后涂覆制备了70 μm厚的柔性硫化物电解质膜以及正极,在匹配金属锂后,LiNi0.6Co0.2Mn0.2O2//Li 电池具有174 mA·h/g 的比容量,并且正极材料的载量可达45 mg/cm2。 不过,在上述过程中的湿法制浆会使用大量溶剂,这将必然导致部分溶剂小分子残留在混合物中[32],进而发生副反应,从而使电解质电导率下降、电池寿命衰减严重;溶液中的聚合物黏结剂对活性材料的包裹程度不易控制,容易导致传荷失效;溶剂的挥发导致电极片的致密度较低,不利于电池的动力学过程;此外规模化后溶剂的排放和回收也是不可回避的问题。因此利用PTFE的干法涂布技术[图6(c)]成为了另一种选择。它主要包括3个步骤:①将电解质、电极、PTFE球磨干混;②将粉末辊压成薄膜;③将薄膜与集流体辊压成型。由于PTFE中氟-碳链分子间作用力极低,分子链柔顺性好,大分子量的PTFE细粉颗粒在定向力的作用下会产生纤维化的现象,即颗粒内的微粒子在剪切力的作用下呈一定方向规则排列形成纤维状和网状结构[33],所以可以将大量的活性材料、电解质、导电碳进行紧密但不完全覆盖式地连接。Hippauf等[34]发现,仅使用质量分数0.3%的PTFE即可将NCM正极、硫化物电解质、VGCF通过干法涂布技术制备出93 μm厚的自支撑正极膜,同时展现出了6.5 mA·h/cm2的高面容量。Duong等[35]使用各类负极材料(如硅基材料和钛酸锂)以及正极材料(如NMC、NCA、LFP、硫)等制备了卷对卷的干法电极,并成功商业化。Lee等[36]同样使用干法涂布技术在实验室中制备出可稳定循环1000次的高载量硫化物电池用正极。以上工作充分证明了干法涂布电极工艺在硫化物全固态锂电池中的稳定性和普适性。 thio-LISICON结构三元硫化物电解质电导率较高,但据实验及计算工作报道[37],金属锂与LGPS、Li10Sn2PS12等自发地并逐渐延伸的界面反应,会产生一些低离子导电如Li2S、Li3P 等和高电子电导如Li15Ge4等界面相,导致Li/LGPS的界面阻抗增大和全固态锂电池短路,严重制约了其高能量密度全固态锂电池的发展。为提高硫化物电解质尤其是三元含锗、锡、锌等硫化物对金属锂化学/电化学稳定性,目前主要有3种解决方法。 (1)将金属锂表面进行处理,原位生成表面离子电导修饰层,以保护硫化物电解质。如图7(a)所示,Zhang 等[25]通过控制Li 与纯H3PO4反应所形成的LiH2PO4保护层,实现了增加修饰层与金属锂的接触面积,避免了金属锂与LGPS的直接接触,阻止了混合离子电子电导中间相向LGPS 内部的渗透,以及改善了界面锂离子动力学迟缓问题。结果显示,通过LiH2PO4的修饰,LGPS 的对锂稳定性显著提高,LCO/LGPS/LiH2PO4-Li全固态锂电池可以提供超长的循环寿命和高容量,即在25 ℃、0.1 C倍率下,其第500 个循环的可逆放电容量保持在113.7 mA·h/g,保持率为86.7%。Li/Li 对称电池在0.1 mA/cm2电流密度下则可稳定循环950 h以上。 图7 硫化物固体电解质基全固态锂电池负极修饰方法Fig.7 Modification of the anode for all-solid-state lithium battery based on sulfide solid electrolyte (2)采用一层对金属锂稳定的过渡层硫化物电解质,对另一层进行保护。如图7(b)所示,Yao等[38]提出了一种LGPS/LPOS 双层电解质结构用于提高LGPS/Li界面的离子传导和稳定性,并在各种电池系统中取得了良好的效果[39],但较厚的双层电解质可能会降低电池整体的质量能量密度。其装配方式即先将一层电解质进行冷压后,在其表面再次冷压一层电解质,而后叠加正极、负极,一起施压。 (3)在电解质表面(电解质/电极界面)原位生成一层修饰层。如图7(c)所示,Gao 等[40]使用1 mol/L LiTFSI DOL-DME 电解液滴加至LGPS/Li 界面处生成了LiO-(CH2O)n-Li、LiF、-NSO2-Li、Li2O等有机无机混合锂盐,使Li/LGPS/Li对称电池在0.1 mA/cm2下稳定循环3000 h。Chien等[41]使用固态核磁成像研究发现Li/LGPS/Li对称电池循环后界面Li发生了明显缺失,而通过涂覆PEO-LiTFSI 后可以改善界面Li 的不足以及其不均匀沉积。Wang 等[42]将聚合物Alucone 通过分子层沉积的方式,在Li10SnP2S12表面进行了修饰,结果显示Sn4+的还原得到了明显的抑制。上述方法在一定程度上改善了硫化物电解质与金属锂负极的相容性,但同时也可能存在如滴加电解液原理尚未厘清、添加聚合物导致电解质热稳定性降低等问题。 图8 硫化物固体电解质基全固态锂电池装配方法Fig.8 Assembly method of all-solid-state lithium battery based on sulfide solid electrolyte 硫化物固体电解质基全固态锂电池装配方面,如图8所示,主要分以下步骤:①电解质加压成型,一般施压压力为120~150 MPa;②正极加压成型,并贴上钢片做集流体,一般施压压力为120~150 MPa;③负极加压成型,对金属锂来说一般施压压力为120~150 MPa,对于石墨来说一般施压压力为250~350 MPa,并贴上钢片做集流体;④电池螺栓拧合。需注意油压机表头示数应根据实际电池模具形态进行换算,同时在装配时防止电池短路。 聚合物电解质通常为低弹性模量故非常适合于柔性电池制作。良好的安全性能、低质量密度、较高的剪切模量使其在锂金属电池领域具有重要的应用前景。然而其低室温离子电导、低锂离子迁移数、抗氧化性差、热稳定性差等问题有待进一步研究。目前全固态聚合物电解质研究热点主要有基于—C—C—O—醚氧(EO)重复单元的聚环氧乙烷[poly(ethylene oxide),PEO]、基于[—O—(C=O)—O—]碳酸酯基团的聚碳酸乙烯酯[poly(ethylene carbonate),PEC]、基于—CH2—CH(CN)—的聚丙烯腈[poly(acrylo nitrile),PAN]等,另有基于EO 基团的其他改性聚合物。图9(a)所示为使用PEO-LiTFSI 聚合物电解质膜、LiFePO4正极材料、金属锂负极的全固态锂电池,其在室温下可以正常放电工作,点亮LED灯。其核心部件结构示意图如图9(b)所示,从中可以看出,其组成与传统锂离子电池相近,可以组装成扣式电池或软包电池。 图9 聚合物固体电解质基全固态锂电池Fig.9 All-solid-state lithium battery based on polymer solid electrolyte 一般的聚合物全固态锂电池的正极,按照传统液态锂离子电池方法,将PVDF或其他黏结剂更换为聚合物电解质和锂盐即可。但通过正极-聚合物电解质的“一体化法”,可以获得接触更加良好的界面以及电池性能。如图10(a)所示的流延-干燥法[43],及如图10(b)所示的单体聚合法。流延-干燥法的大致流程为:①将高分子聚合物、锂盐、溶剂进行搅拌混合;②将前体溶液倒入聚四氟乙烯模板或者玻璃片上后进行流延,其下部分为涂覆好的正极极片;③对流延体进行干燥处理;④对一体化的正极-聚合物电解质膜进行冲片。PEO基、聚硅氧烷基多采用以上方法。单体聚合法的大致流程为:①将高分子聚合物单体、锂盐进行混合搅拌;②将前体溶液倒入聚四氟乙烯模板或者玻璃片上后进行流延;③对流延体进行光引发、热引发或辐射引发聚合,得到高分子聚合物固态电解质。目前报道的原位聚合工艺多以丙烯酸酯类[44-45]为聚合单体,但均需要添加液体形成凝胶电解质,这里不过多讨论。Wei等[46]将聚乙二醇二丙烯酸酯(PEGDA)中的双键与季戊四醇四(3-巯基丙酸酯)(PETMP)中的巯基进行UV 紫外光引发交联,制备了60 ℃电导率为6.16×10−6S/cm的聚合物电解质;此外,他们将改聚合物直接流延到涂覆好的正极层表面进行光照交联,“一体化法”制备了电极/电解质界面接触更好的互渗透结构,电池因而呈现了更佳的性能。Zheng 等[47]以VC 为单体,在引发剂存在下,在电极表面构筑了聚碳酸亚乙烯酯基固态聚合物电解质,获得了较低的固/固接触阻抗,结果提升了固态聚合物锂电池的倍率充放电性能以及循环稳定性。 图10 正极-聚合物电解质的一体化制备方法Fig.10 Integrated preparation between cathode and polymer electrolyte 在聚合物电池的正极中,一方面聚合物用于改善机械柔韧性和加工能力,有助于电解质层和电极层之间良好的物理接触,从而减小界面阻抗;另一方面无机电极材料可充当固体增塑剂,降低聚合物结晶度并促进锂盐解离,提升聚合物的电导率。此外,还可以添加部分无机离子导体材料(如Li7La3Zr2O12、Li10GeP2S12等)进行机械混合,加强正极层内的离子传输[48-49]。 随着研究的深入,越来越多研究者注意到聚合物电解质与金属锂间的界面尚未得到充分探索。该界面对电池性能起到决定性的影响,例如功率性能、容量保持率、日历寿命。经计算发现,金属锂和聚合物表面的相互作用会显著影响界面区域的聚合物结构和密度,从而导致锂盐的重新分布和聚合物-锂盐配位化学的改变,形成SEI 进而对稳定性产生影响[50];另一方面,金属锂枝晶在界面处的生长同样有待解决。为提高聚合物电解质对金属锂化学/电化学稳定性,目前主要有3 种解决方法。 (1)双层聚合物电解质。其主要目的是将电解质改造成同时具备耐高电压和对锂金属稳定的性质,制备方面则直接将两层分别流延的聚合物膜贴合或分层流延再共干燥即可。如图11(a)所示,Zhou 等[51]为了得到同时具有低HOMO 和高LUMO 的聚合物电解质,将聚(N-甲基丙二酰胺)与聚氧乙烯贴合,拓宽了电解质电化学窗口,显著稳定了聚合物电池的循环性能。Wang 等[52]将PEO-LiTFSI-LiTFPFB 作为对锂层、将PEO-SNLiTFSI 作为中间层、将PEO-SN-LiTFPFB 作为对正极层,构建了三层电解质结构,使钴酸锂/锂金属聚合物电池可以稳定工作。除此之外,改善接触也是双层电解质的另一作用。Yang 等[53]将PEO-PPC-LiTFSI 作为PEO 和金属锂之间界面层的黏结剂,增强了其黏弹性,减小了界面阻抗从而提升了电池容量。 (2)在聚合物中或在界面处加入填料,形成无机修饰层。聚合物与锂负极界面处长时间的循环、大容量的沉积,不可避免地会由于热力学方面的不稳定、动力学方面的不均匀,导致枝晶、死锂以及不良SEI膜的生成。如图11(b)所示,通过在聚合物基体中加入无机填料,形成模量、组分梯度,或形成优质的SEI 膜,是解决上述问题的重要方法。Duan等[54]将大量的LAGP(质量分数80%)与PAN混合,构建了无机-有机梯度电解质膜,并对正极、负极侧分别进行了组分设计。Wu 等[55]则通过在PEO中添加黑磷,使Li3P离子导体在锂表面形成,均匀了锂离子的沉积电流,并稳定界面、提升电池循环。 (3)保护层移植。聚合物与锂界面处形成的SEI,会消耗电解质中的部分锂盐,同时造成界面处聚合物结构和密度的改变。如图11(c)所示,而把锂表面预处理,再与聚合物进行组装,可能会克服上述问题。常用的方法有:①将锂片在LiNO3溶液、FEC电解液中浸泡后,清洗干燥;②将锂片在特定组分的电解液中进行循环后转移。例如Liu 等[56]为了改善金属锂对开环的DOL凝胶的稳定性,将锂片在3 mol/L 浓度的LiNO3-DEGDME 溶液中浸泡了12 h,在锂表面形成了含有Li3N、LiNxOy、Li2O 的表面层,显著降低了对称电池的极化。Jiang 等[57]把锂片泡在5 mL 的FEC 溶液中5 h 后干燥,发现处理后的锂片对丁二腈的稳定性有显著提升。此外,传统电解液体系中的锂金属保护办法也可以借鉴。例如Cheng 等[58]将在添加了LiNO3、Li2S5的电解液中循环后的带有坚固SEI的金属锂片,应用在酯类电解液中,改善了后者的界面稳定性。 图11 聚合物全固态锂电池负极侧修饰方法Fig.11 Modification of the anode for all-solid-state lithium battery 在实验室中,聚合物全固态锂电池的组装多为扣式电池。这是因为扣式电池体积小,重配简单重复性高,适合科学研究使用。但面向应用的工作,应考察材料体系在大容量电池中的技术问题,例如辅材选用、N/P值设计、电芯技术参数管理、能量密度计算、安全性验证、工况模拟测试、成组集成、失效机制等。如图12 所示,可以将聚合物电解质通过流延、挤压的方式,裁切成长条或大片,再与正负极进行装配,组装成卷绕型或叠片型的电池。 如表1 所示,针对实验室开发工作有以下建议。①对于氧化物固体电解质基全固态电池,若固态电解质陶瓷为圆形,推荐使用纽扣电池,纽扣电池是标准尺寸且平台搭建方便,还可利用弹片等对电池主体施加一定压力提高界面接触性。若固态电解质陶瓷为方形,则需要采用软包电池。若涉及定量压力测试,建议采用模具电池,实验室可通过扭矩扳手对压力予以定量,提高电池批次稳定性与试验重现性。②硫化物固体电解质基全固态电池评测由于需要较高压力,建议采用模具电池,模具电池可重复利用。③对于聚合物固体电解质基全固态锂电池,电解质比较容易裁切为圆形,因此一般推荐使用纽扣电池方便加热测试。若为了测试稍大容量电芯性能或者演示剪切、火烧、穿钉等安全试验,可采用软包电芯。 表1 全固态锂电池实验室组装方式推荐指数Table 1 Recommended index of laboratory assembly methods for all-solid-state lithium batteries 全固态锂电池从20 世纪50 年代就开始研究,已历时半个多世纪。近年来,面向电动汽车应用的全固态锂电池逐渐开始从实验室走向产业化批量制造阶段,但仍离不开实验室中对基础科学问题的持续研究开发。本文对典型的几类基于聚合物、硫化物及氧化物固体电解质材料的全固态锂电池实验室组装方法进行了较为详尽的综述介绍,希望对广大科研人员及研究生群体提供一定借鉴,对推动全固态锂电池的技术发展有所帮助。

1.2 负极的制备方法

1.3 氧化物固体电解质基全固态锂电池的组装方法

2 基于硫化物固体电解质的全固态锂电池

2.1 正极的制备方法

2.2 负极的制备方法

2.3 硫化物固体电解质基全固态锂电池的组装方法

3 基于聚合物固体电解质的全固态锂电池

3.1 正极的制备方法

3.2 负极的制备方法

3.3 聚合物固体电解质基全固态锂电池的组装方法

4 结 语