变频器控制板自动测试系统设计

2021-05-25刘静赵泽生于洪泽王明玥于志强贾鹏飞卢贝贝

刘静 ,赵泽生 ,于洪泽 ,王明玥 ,于志强 ,贾鹏飞 ,卢贝贝

(1.天津电气科学研究院有限公司,天津 300180;2.电气传动国家工程研究中心,天津 300180)

变频器控制板是一种集成FPGA,ARM,DSP于一体的高性能复杂板卡。手动测试中需要用到万用表、稳压源、信号发生器、电子负载等多种仪器设备和开发工具Quartus Ⅱ 11.1等软件,这就要求测试人员具有熟练操作仪器、运行软件的技能。繁多的测试项会导致手动测试效率低、数据记录容易出错、板卡出厂质量难以保证。手动测试变频器控制板所耗费的时间成本和人工成本均无法实现大批量生产要求。目前变频器控制板卡有诸多应用场合,例如中压三电平变频器、通用变频器、光伏逆变器、储能、伺服驱动器、恒流源等项目。基于上述需求,急需开发一种针对变频器控制板卡性能测试的自动测试系统,从而有效配合变频器控制板卡(以下简称控制板)的量产。

1 总体测试系统设计

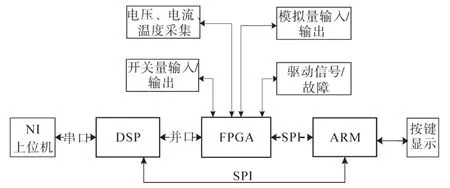

控制板架构如图1所示。

图1 控制板架构Fig.1 The architecture of the control board

控制板核心控制芯片采用DSP+FPGA+ARM的控制架构。其中DSP用于控制算法的实现,与上位机调试软件(TGCS)或NI测试软件通过串口进行通讯。FPGA用于实现AD采集、模拟量及开关量输入输出、驱动信号及故障的输入输出等。ARM用于实现按键显示控制、RS485通讯等,通过设计自动测试系统来验证控制板是否具备上述功能。

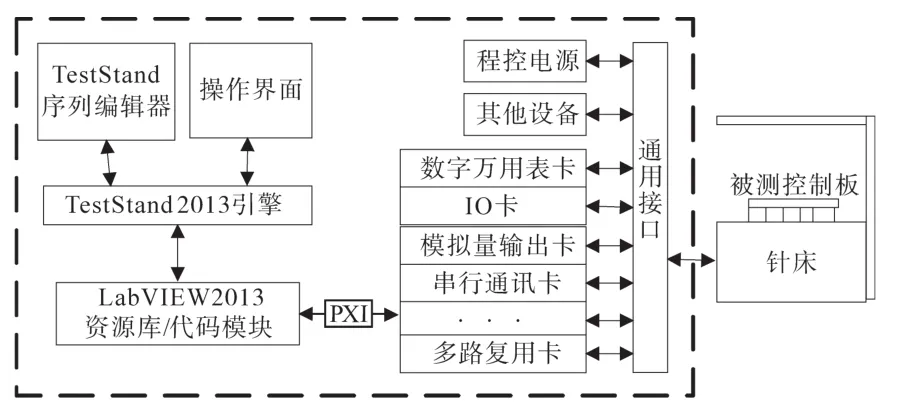

自动测试系统的结构如图2所示,板卡测试台(见图2虚线框)、被测板卡和针床共同组成一个测试系统。针床上放入被测控制板,通过针床上的探针实现控制板上测试点与测试系统的连接。测试系统对电路板上的某一功能电路的输入通道施加激励信号,并检测相应的输出信号是否在设定的阈值范围内,并将测试结果自动存储到对应文件中。针床由通用接口与自动测试系统中的多功能卡连接。多功能卡通过PXI口与上位机系统连接。上位机系统提供人机交互界面,一方面响应命令,输出相应的控制向量,为被测板卡提供激励信号;另一方面对采集的测试信号进行处理分析,与设定的阈值进行比较得出测试结果,并对测试结果进行自动存储与显示。本系统采用图形化编程语言LabVIEW搭建人机交互界面与高效测试流程管理软件TestStand搭建测试流程执行序列,在TestStand中编写相应的Test Sequence序列文件,通过调用编好的LabVIEW设备操作程序,来实现各种功能的测试。

图2 测试系统结构Fig.2 The structure of the test system

2 测试系统硬件设计

测试系统的硬件主要包括NI控制器(PXIe-8820)、PXI接口模块、程控电源、电子负载、针床、显示屏等。PXI接口模块包括IO卡(PXI-6509和PXI-6528用于开关量的输入与输出),DMM数字万用表卡(PXI-4065配合多路复用器PXI-2527用于测量信号的电压、电阻、电流值),多功能卡PXIe-6363(用于输出模拟量、方波信号,测量方波信号频率),串口通讯卡PXI-8432/4(用于实现串口通讯)。程控直流电源E3645A(供电电压范围0~35 V,电流最大2.2 A)和E3631A(3路输出电压电流范围分别为0~6 V,0~5 A;0~25 V,0~1 A;-25~0 V,0~1 A)用于给变频器控制板卡提供电源[1]。

3 测试系统软件设计

3.1 软件开发工具

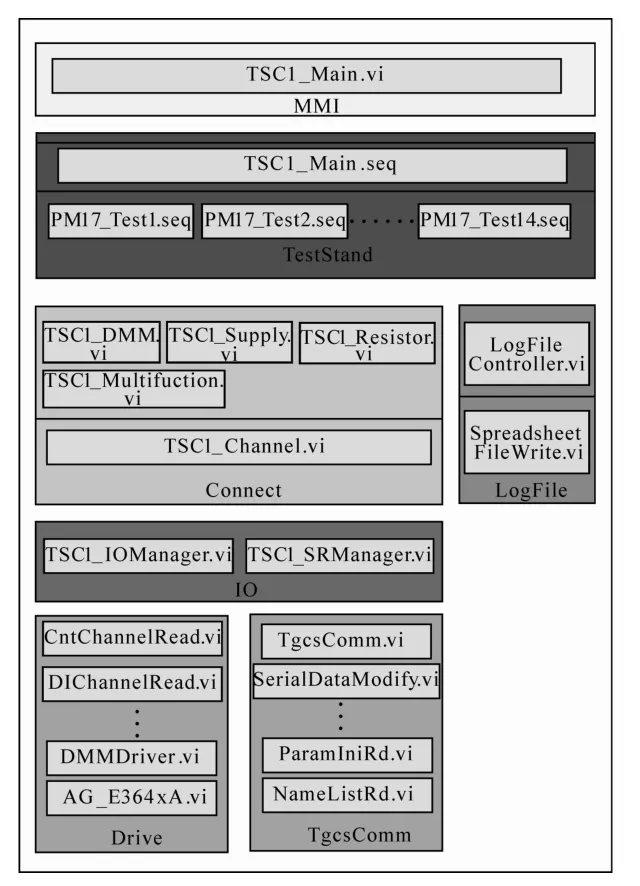

软件设计是本测试系统的核心。软件系统具有操作简洁的人机交互界面,迅速有效地对硬件系统进行控制,还可以对测试数据进行存储,以便后续调用及分析。开发软件平台是Lab-VIEW2013和TestStand2013。软件系统结构框图如图3所示。

图3 软件系统结构框图Fig.3 The block diagram of software system

程序主体采用用户接口层、测试管理层、信号连接层、应用层及驱动层的五层结构。采用层级化的程序结构,下层程序只接收相邻的上层程序的调用,跨层之间不会直接联系,这样降低了程序之间的耦合,便于程序分层编写调试。同时程序分层便于程序分类,实现程序的模块化通用化。

TestStand是一款可立即运行的测试管理软件,可以调用大部分应用开发环境编写的代码模块开发测试序列,如LabVIEW,VC++,.NET程序集及Visual Basic等[2],本系统是对TestStand的二次开发。不同的测试功能用不同的测试序列配置,大大地降低了软件开发时间和维护成本[3]。LabVIEW有强大的数据处理、界面设计、数据采集、数据通信等方面的能力[4],是测试系统调用代码模块的开发环境。

3.2 TestStand测试程序流程图

控制板卡自动测试程序流程图如图4所示。

图4 软件流程图Fig.4 The flow chart of software

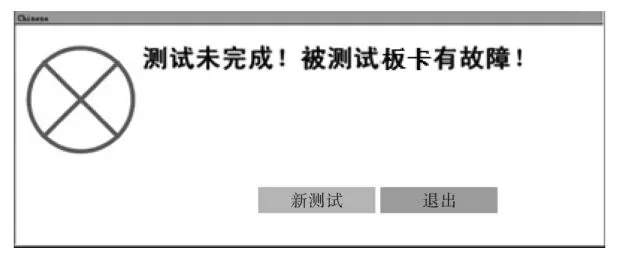

由图4可知,硬件、参数初始化后,首先通过DMM数字万用表卡电阻档进行变频器控制板上全部电源的阻抗测试,并检测测量实际值是否在设定阈值范围内、将测试结果自动存储在对应Log文件夹中。若其中出现不在阈值范围内的测试项,则会停止测试,弹出图5所示故障对话框;若第一步测试正常,通过DMM数字万用表卡电压档对控制板上所有电源电压进行测量,若其中出现超出设定值区间时,也会停止测试,弹出故障对话框。即前两步测试定义为重故障,有测试不合格项就停止本次测试;后面几步测试定义为轻故障,其中有测试不合格项不会停止,还会继续向下测试,直到本次测试完毕后显示测试不通过。若前两步测试正常,会出现提示板内是否已下载测试程序的对话框,选择“Y”,继续后面几步的测试;选择“N”,程序回到最开始,板卡则可以拿去下载板卡内测试程序,下载完程序重新开始测试。若板卡中未下载程序,但仍选择“Y”,则在第三步中会提示“FPGA_ID错误”。

图5 故障对话框Fig.5 Fault dialog

3.3 测试项

控制板功能测试包括电源阻抗、电源电压、模拟量输入、PWM波功能、开关量输入功能、开关量输出功能、模拟量输出、继电器控制信号、温度检测等。下面以模拟量输入(AD采样)程序为例作重点介绍。

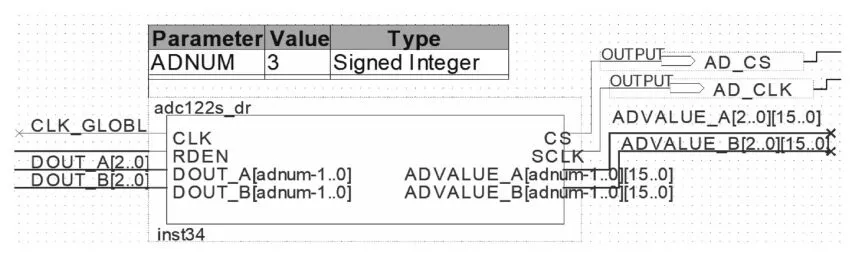

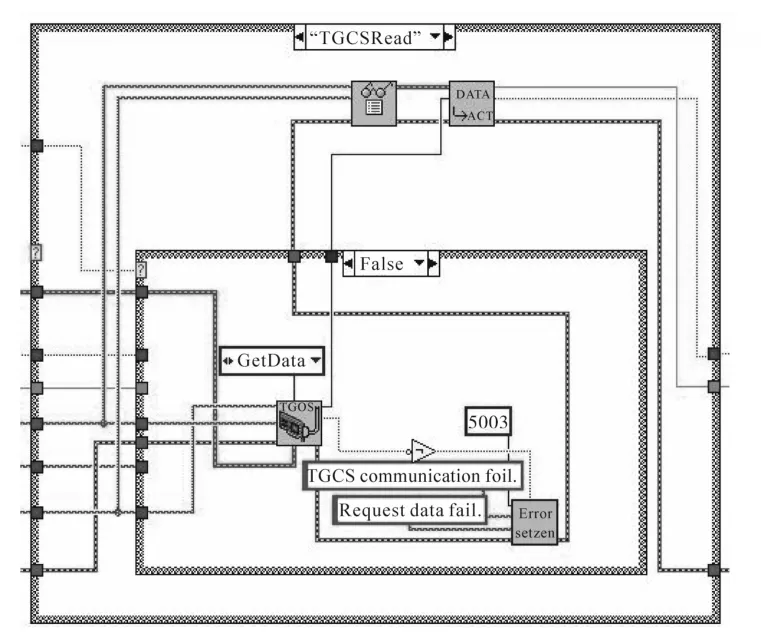

FPGA自动测试程序利用开发工具Quartus Ⅱ 11.1 sp2的图形化方式编程。例如,程序中一共有8路模拟量输入采样。测试时,在板卡上每一路的模拟量输入点输入不同的电压值,通过PXI-6509口(AO口)给定,再经板卡上的采样电路处理后输入到FPGA相应采样管脚,FPGA将读取到的数据存储在DOUT_A和DOUT_B中,经如图6所示的adc122s_dr模块处理后,将结果存储在输出端的ADVALUE_A和ADVALUE_B中,上位机通过DSP读取adc122s_dr模块的处理结果(由图7所示LabVIEW模块实现),并与输入值对比,判断输入输出结果是否一致,并做出判定,最后关闭AO,通过Goto语句实现路数切换测试。整个过程的TestStand实现程序如图8所示。

图6 模拟量输入测试程序(Quartus Ⅱ)Fig.6 Test program for analog input(Quartus Ⅱ)

图7 模拟量输入测试程序(LabVIEW)Fig.7 Test program for analog input(LabVIEW)

图8 模拟量输入测试程序(TestStand)Fig.8 Test program for analog input(TestStand)

4 测试结果

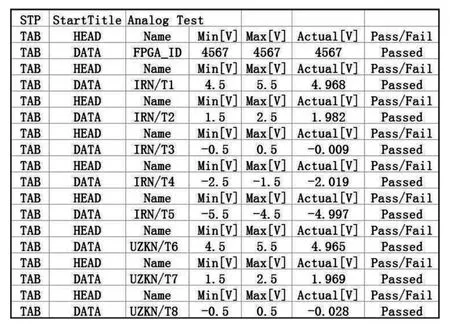

变频器板卡测试完成后,会自动生成测试报告,测试报告中Name列为测试项名称,Target Min和Target Max为规定的阈值范围,Actual为测试的实际值。如果实际值在设定的阈值范围内(在Target Min和Target Max之间),则测试结果为Passed(测试通过),否则为Failed(测试不通过)。整个测试中若有测试不通过项,会弹出图5所示故障对话框。本测试报告为txt文件格式,具有占用空间小、文件打开速度快等特点,但每行的内容长度不同,可读性较差,此文件可以通过右键以Excel表格的形式打开,增加可读性,如图9所示为变频器控制板测试报告中第三步(模拟量输入测试)的一部分。

图9 测试报告(局部)Fig.9 Test report(local)

5 结论

本文较详细地介绍了针对变频器控制板自动测试在硬件、软件方面及整体的设计流程。

本文设计的测试系统在变频器控制板的自动测试中操作方便,跟手动测试相比可使测试时间缩短5倍以上,对变频器控制板的整个自动测试时间约5 min,基本不受人为因素影响,测试结果均是仪器的客观判定,对测试人员专业水平要求不高。

目前此测试系统已正式应用在实际生产测试中,并顺利完成多批次变频器控制板的测试工作。