焙烧脱硫铝精矿溶出技术改进

2021-05-24魏永鹏魏壮强胡占明

魏永鹏,魏壮强,胡占明

(国家电投集团贵州遵义产业发展有限公司,贵州 遵义 404300)

我国有丰富的高硫一水硬铝石型铝土矿资源,主要分布在重庆洞湾、广西大化、贵州清镇和务川、云南板茂、山东淄博、河南曹窑煤矿和郁山等地。硫含量高于0.7%的铝土矿称为高硫矿,矿石中的硫主要以黄铁矿形态存在,直接采用拜耳法处理时,矿石中的硫会以S2-进入溶液,造成设备腐蚀,碱耗增加、影响产品质量等问题[1-2]。高硫铝土矿的处理方法,目前主要有浮选脱硫、添加脱硫剂脱硫和焙烧脱硫等几种[3-5],目前在工业上采用的主要方法是浮选脱硫, 经过选矿降低矿石含硫量,再用于氧化铝生产,该技术是成熟的,也取得了较好的工业实践,但也有着成本较高的缺点,限制了其使用。而由于焙烧脱硫脱除效率更高,业内近几年对其也进行了较多研究[6-9],内容涵盖焙烧机理到焙烧矿后续溶出、沉降性能等方面,但都停留在实验室研究阶段。

贵州某企业在国内首次建成投用了采用干法制粉、焙烧脱硫及矿浆调配的硫精矿制备流程,制得的硫精矿再用于拜耳法处理的工业生产线,与传统的氧化铝生产工艺相比,该生产工艺对于原料铝土矿中硫的适应性更强,扩大了原料来源,对于处理我国现存的大量高硫铝土矿资源有重要意义。本文对该企业2020年5月投产以来出现的溶出效果差及结疤快导致的运行周期短等问题进行了总结,并对可能的影响因素进行了分析筛选,对主要影响因素进行了单因素实验研究。

1 生产初期溶出问题总结

1.1 溶出指标与设计偏离大

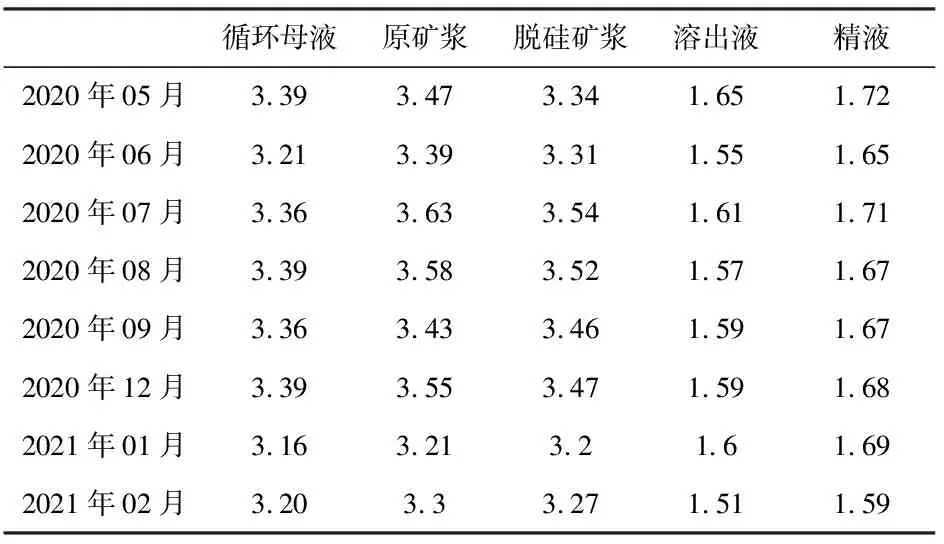

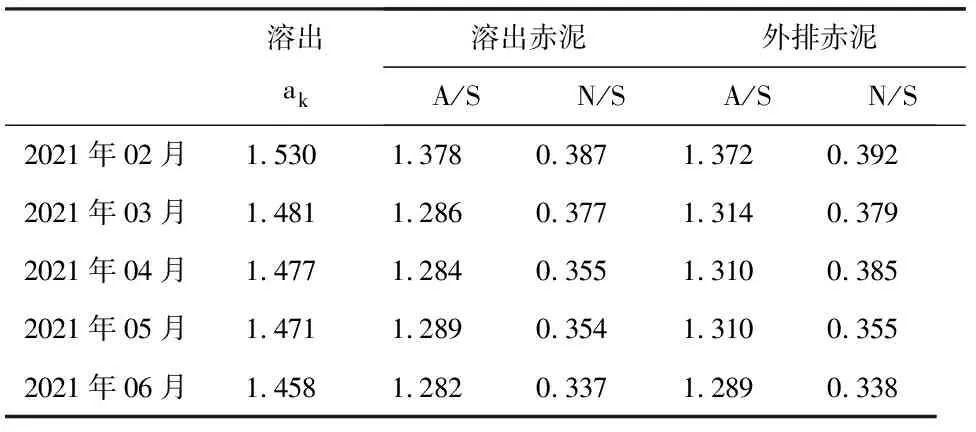

自投产以来,该生产系统指标一直高位运行,如,溶出液αk偏高,平均1.59,溶出赤泥A/S偏高,平均1.44,投产以来各月溶出相关指标如表1所示,指标不理想反过来也造成了生产运行困难。

表1 溶出相关指标

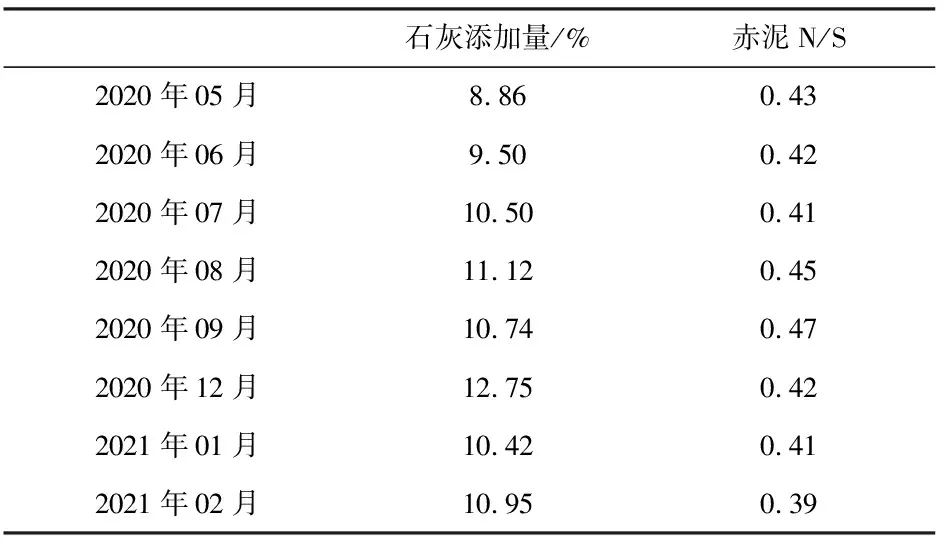

1.2 碱液化灰配矿效果差

由于生产工艺所限,石灰采用碱液化灰,以石灰乳的形式与焙烧后的合格粉矿调配制备合格矿浆,与传统的直接在原料磨中配入干石灰的工艺相比,原矿浆、脱硅矿浆的αk明显偏高,见表2。赤泥中含有大量的铝酸三钙和氢氧化钙,石灰添加量与赤泥N/S没有明确的对应关系,见表3。

表2 系统各物料实际生产αk数值

表3 石灰添加量与赤泥N/S对应关系

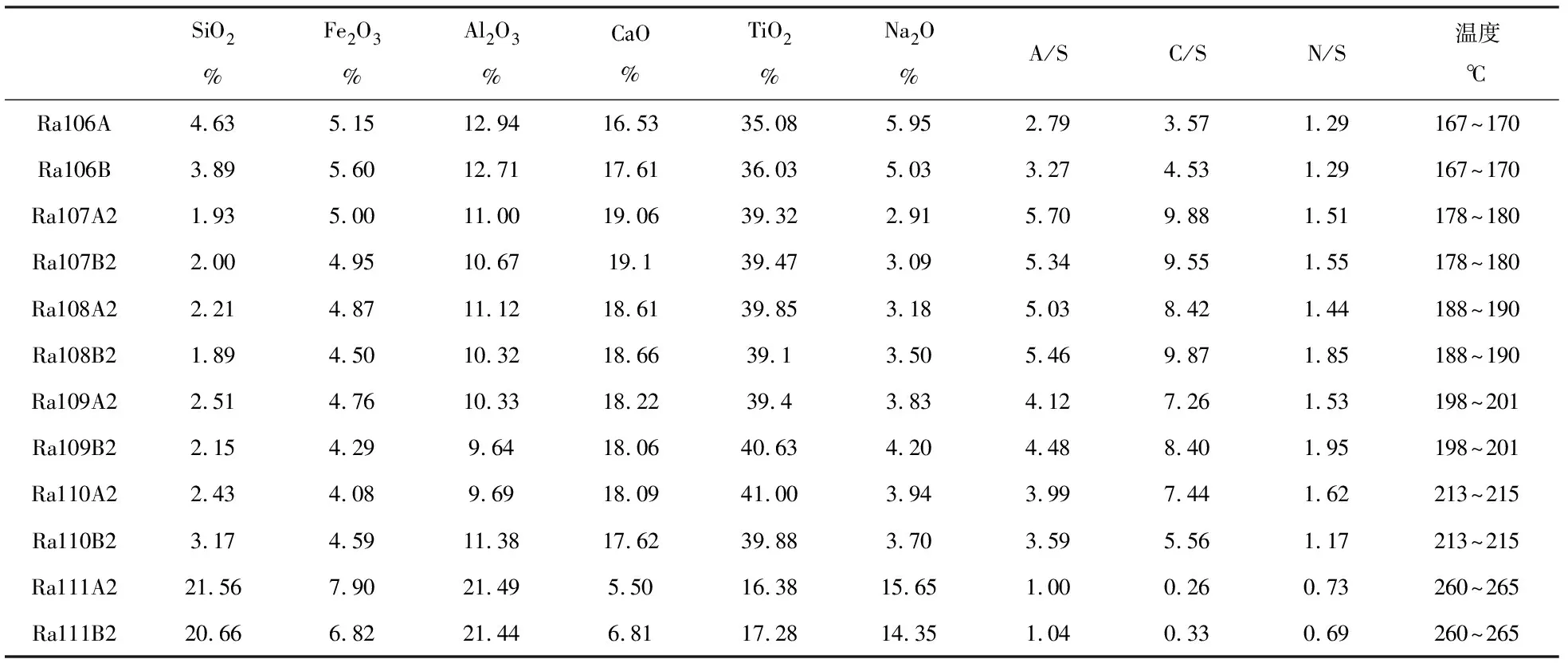

1.3 溶出套管结疤快

溶出机组投用不到20天,溶出温度即大幅度下降,运行周期短。前两个周期加热段结疤严重,短时间结疤厚度高达8 mm,第三个周期停车检查发现5、6级预热套管结疤也较为严重,厚度甚至达5 mm,运行不到一个月,加热温度降低20 ℃左右。对溶出赤泥和外排赤泥固相进行物相分析,结果见表4。

表4 溶出矿浆、外排赤泥物相 %

从表4数据可知,固相中氢氧化钙占比较多,未溶出的一水硬铝石也较多,说明加入系统的钙没有充分起到加速氧化铝溶出反应的作用,矿石中的氧化铝没有完成溶出,造成矿石中氧化铝的溶出率低。

2 溶出效果的影响因素分析

铝土矿的溶出效果与矿石中的主要矿物特性、石灰添加、配矿均匀度、磨矿粒度、溶出温度及时间、循环碱浓度、生产控制稳定性等方面均有关系。为了剔除干扰因素,我们将所有能想到的因素均按照较优条件来控制,如,矿粉细度-74 μm≥75%、预脱硅温度98~102 ℃、循环碱浓度≥255 g/L、C/S 1.0~1.2、溶出温度265~270 ℃、溶出停留时间≥60 min。机组运行周期约22天,周期内溶出效果没有明显改善,溶出液αk高、赤泥A/S高、赤泥N/S高(见表1),套管结疤快,低温段钛结疤已大量析出,如表5所示。

表5 溶出机组结疤化学成分

考虑到我们采用的石灰添加方式与传统工艺不同,而石灰在一水硬铝石型铝土矿的溶出过程发挥着重要作用,石灰质量、添加方式、添加量等都会对溶出效果造成较大影响。因此,将石灰添加列为重点因素来研究。

3 不同石灰添加溶出实验

试验所用铝土矿粉、母液、石灰均来自生产现场,采用研钵对矿粉、石灰或石灰乳进行研磨。

3.1 不同细度对溶出效果的影响

在母液化灰条件下,考察不同石灰乳细度对于溶出效果的影响。

用石灰和母液在90 ℃下恒温搅拌1 h制得石灰乳,将石灰乳在研钵中研磨一定时间,不同细度的石灰乳通过研磨时间的长短进行定性反映,将不同细度的石灰乳和矿浆混合后进行溶出。

溶出温度260 ℃,溶出时间45 min,配料溶出分子比1.43,配料钙硅比1.0,实验结果见表6。

表6 不同细度石灰乳溶出效果

表6数据显示对于石灰乳进行一定程度的研磨,随着磨制时间增加,氧化铝溶出率有改善,一定程度上可以认为研磨石灰乳可以提高溶出效果;需要说明的是,表6数据并不能准确反映研磨后产生的效果,因为从溶出液分子比、赤泥A/S和相对溶出率来看,溶出率低的原因也有可能配料计算有误,或是实验操作过程少配碱/多配矿导致。

3.2 不同添加方式对溶出效果的影响

考察传统石灰添加方式(磨机中湿磨混合)与生产现状添加方式(直接调配混合)的溶出效果差异。

湿磨混合实验是用矿粉和石灰加少量母液(20 mL)通过研钵磨制3 min,再加母液60 mL溶出;直接混合实验是将石灰和母液在90 ℃下恒温水浴搅拌1 h,和矿粉混合后进行溶出实验。

溶出温度260 ℃,溶出时间45 min,配料溶出分子比1.43,配料钙硅比1.0,实验结果见表7。

由表7数据可以看出,不同的石灰添加方式对于溶出效果的影响最为显著,是造成生产问题的根本原因。

表7 传统添加方式和生产添加方式溶出效果对比

采用直接混合的石灰添加方式进行溶出时,溶出性能不佳,这是由于母液化灰时形成了氢氧化钙、水合铝酸三钙混合型石灰乳,而化灰机难以对混合物的粒度进行进一步的研磨,使得石灰乳本身颗粒较大,与矿粉、循环碱调配后,该部分石灰乳的扩散性能不佳,混匀程度不够,影响化学反应的传质过程。从国内其他几家曾经采用过碱液化灰方式添加石灰工厂的运行效果来看,普遍存在溶出效果不佳的情况。

采用湿磨混合工艺时,在磨制铝土矿和石灰的过程中,铝土矿与石灰充分接触,部分铝土矿、母液和石灰发生反应并生成过渡性的产物有利于溶出过程的进行,在预脱硅条件下,提高了脱钛率;同时,矿粉和石灰经过研磨粒度也进一步细化,矿粉和石灰的比表面积增加,促进溶出时的液固反应进行,从动力学上有利于提高矿石的溶出率。

3.3 不同矿粉磨制比例对溶出效果的影响

在石灰全部磨制时,配矿比例不变,改变与石灰混合磨制的矿粉比例,考察矿粉参与共同磨制的比例对于溶出效果的影响。

溶出温度260 ℃,溶出时间45 min,配料溶出分子比1.43,配料钙硅比1.0,实验结果见表8。

表8 石灰与矿粉混合磨制的溶出试验结果

上述实验结果表明,在将石灰全部磨制,部分矿粉参与磨制的条件下,相对溶出率和溶出液分子比与矿粉不参与磨制的情况相对溶出效果明显改善,但是不同比例之间的结果差异不明显。

3.4 工业验证

根据上述研究结果,改为石灰与铝土矿一起磨制溶出效果最好,但是需要对于现有生产系统进行较大改动;控制六水铝酸三钙的形成点适当后移至需要处也会对溶出效果有一定的改善作用,此种方式不需要对现有装备进行大的调整,比较容易实现,因此首先将碱液化灰改为水化灰方式,观察对溶出效果的影响。

在现有生产条件下,控制矿粉细度-74 μm≥75%,稳定均化库高硫矿石的均化指标,提高预脱硅温度至98~102 ℃,从2021年2月开始改为热水化灰,溶出指标有一定改善,如表9所示,同时机组的运行周期延长到30天以上。

表9 工业验证实验溶出结果

4 结论及建议

(1)石灰在焙烧脱硫铝精矿溶出过程中起重要作用,其添加方式直接影响溶出效果。采用铝土矿与石灰混合磨制合格矿浆的石灰添加方式溶出效果最好;采用热水化灰制备石灰乳再进行合格矿浆调配的方式,溶出效果次之;采用碱液化灰制备石灰乳再进行合格矿浆调配的方式,溶出效果最差。

(2)生产中采用热水化灰替代现有的碱液化灰,制备得到的石灰乳与矿粉和循环碱混合调配制备合格矿浆的流程调整取得了较好的溶出效果;下一步将新增球磨机,将部分矿粉与全部石灰一起磨制制备合格矿浆,进一步改善溶出运行指标。

(3)根据实验室探索实验研究结果,石灰和矿石一起干磨可以提高石灰活性,再溶出混合调配合格矿浆时的效果也较好。因此,后续将继续通过工业实验验证混合干磨提高溶出效果的技术路线。