生物质柴油对朔州低阶煤的浮选研究

2021-05-24武乐鹏宋强张少飞舒新前

武乐鹏,宋强,张少飞,舒新前

(1. 山西工程职业学院,山西 太原 030032;2. 中国石油大学(华东)重质油国家重点实验室,山东 青岛 266580;3. 扎赉诺尔煤业公司灵泉煤矿,内蒙古 呼伦贝尔021410;4. 中国矿业大学(北京) 化学与环境工程学院,北京 100083)

低阶煤主要包括褐煤、长焰煤、弱粘煤等,在我国储量巨大,约占探明煤储量的50%以上[1]。近年来,随着煤炭机械化开采率的增加,原煤破碎严重,低阶煤在分选过程中出现大量煤泥。

浮选是一种重要的煤泥分选手段,但由于低阶煤表面含氧官能团多,疏水性差,因而较难浮选。同时,随着浮选药剂价格的升高及煤炭价格的下跌,廉价、高效的浮选药剂成为研究热点[2-3]。选择废弃油料制备生物质柴油替代柴油、煤油等药剂,不仅可以解决废弃油脂造成的环境污染,同时可以降低浮选成本。崔广文[4]的研究表明生物质柴油比0#柴油在精煤产率和浮选完善度指标方面分别提高3.06%和1.96%。荣令坤[5]研究发现当改性地沟油掺量为60%、用量大于1000 g/t 时,生物质柴油与0#柴油的捕收效果相当。郭明明[6]用地沟油制备的新型浮选药剂BFA 进行工业化实验后发现BFA 的浮选效果优于传统药剂,且药耗减少24%。李琼[7]研究发现,生物质柴油主要含有不饱和的碳碳双键、酮基和疏水性强的长链烷烃组成,可以提高煤泥可浮性、促进其在煤浆中分散,从而降低药耗。上述采用生物质柴油取代传统浮选药剂的研究注重考察浮选药剂用量对浮选效果影响,然而影响浮选的因素众多,且各因素之间存在交互作用[8],因此采用单因素实验研究不能获得较佳实验参数。

本文选择响应面实验分析法,以浮选精煤灰分和产率作为评价指标,建立精煤灰分和产率的预测模型,评价主要浮选条件间的交互作用,以期获得较佳的浮选效果,并对原煤使用生物质柴油前后的表面性质进行对比分析,揭示生物质柴油浮选低阶煤的机理。

1 实验材料与方法

1.1 实验样品及药剂

本文选择山西朔州的低阶煤为煤样,工业分析和元素分析见表1,煤样的粒度分析结果见表2。

表1 煤样工业分析和元素分析Table 1 Proximate analysis and elemental analysis

表2 煤样粒度分析Table 2 Granularity analysis of coal samples

捕收剂采用生物质柴油,起泡剂为仲辛醇。其中生物质柴油由地沟油制作而成:首先,地沟油与甲醇及氢氧化钠混合发生酯化反应形成具有疏水端的长链烃和亲水端的酯基的捕收剂;其次,将反应物置于分液漏斗中分层,将上层油蒸馏并洗涤至中性后获得生物质柴油。

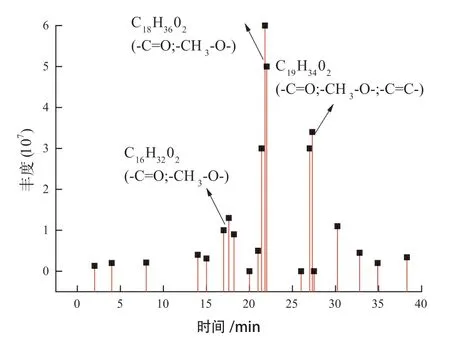

采用GC-MS 分析仪(赛默飞260X142P)对生物质柴油进行了总离子流分析(图1)。

图1 生物质柴油组成分析Fig.1 Composition analysis of bio-diesel

可知该生物质柴油的主要组成由12-甲基十四烷酸甲酯(C16H32O2)、棕榈酸甲酯(C19H34O2)和硬脂酸甲酯(C19H34O2)。生物质柴油主要组成物质为脂肪酸甲酯,其一端为非饱和的含氧官能团,其另一端为长链脂肪烃,具有较强的疏水作用,含氧官能团与煤表面相互作用并吸附在煤表面发挥捕收作用,因此可以替代传统的捕收剂。

实验方法参考GB/T 4757-2013。首先配置浓度为100g/L 的矿浆,然后开启浮选机的搅拌功能和超声波发生器超声波振子的频率选择(90、100和110)kHz 在矿浆搅拌2 min 后加入捕收剂(捕收剂用量为1000 g/t,由生物质柴油与柴油混合而成,其中生物质柴油占捕收剂比例为(33%、50%和67%),在搅拌1 min 后加入仲辛醇(添加量分别为50 g/t、60 g/t 和70 g/t)并继续搅拌10 S 后,开始充气并刮泡,刮泡时间为3 min。浮选精煤可燃体回收率由式(1)确定[9]:

其中ε,γj,Ay和 分别表示可燃体回收率,精煤产率,精煤灰分和入料灰分。

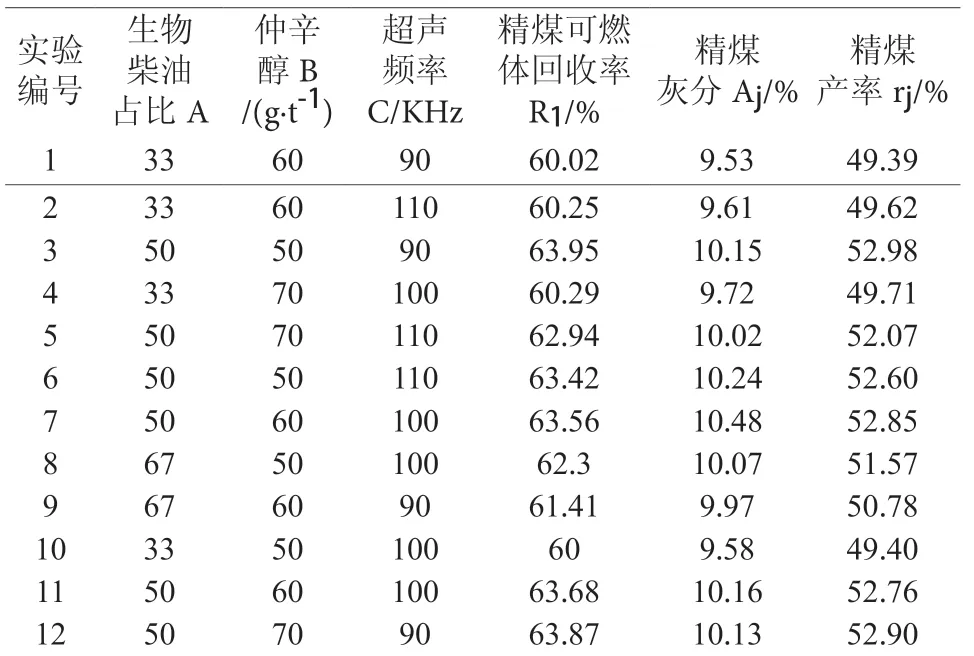

进行单因素实验考察不同捕收剂、起泡剂用量及超声波频率对浮选精煤产率、灰分和可燃体回收率影响,将精煤可燃体回收率作为响应值,采用BBD 响应面法对浮选实验进行优化,实验结果见表3,误差分析见表4。

表3 响应面实验设计结果Table 3 Test design and its results

13 50 60 100 63.91 10.25 53.01 14 67 60 110 63.26 10.41 52.56 15 67 70 100 61.67 9.98 51.00 16 50 60 100 63.82 10.56 53.12 17 50 60 100 63.89 10.03 52.86

表4 可燃体回收率模型方差分析Table 4 Analysis of variance in combustible recovery model

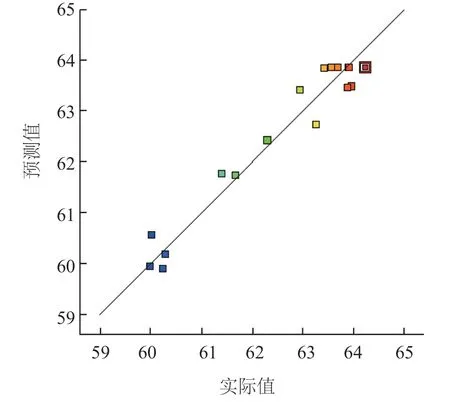

模型预测值与实际值的对比见图2,各因子间对精煤可燃体回收率的影响见图3。

图2 模型预测值与实际值对比Fig.2 Predicted value and actual value of the model

图3 各影响因子对精煤可燃体回收率影响Fig.3 Effect of combined factors on combustible recovery

1.3 煤样表面性质分析

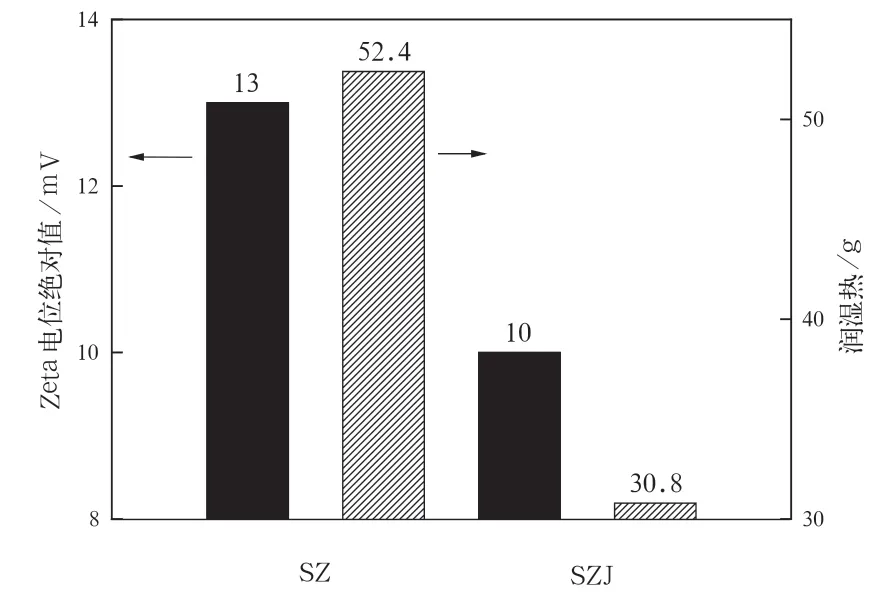

Zeta 电位测试,将煤样与蒸馏水配置成浓度为0.2%的悬浮溶液,采用Nano-ZS90 型电位分析对Zeta 进行电位分析。采用C80 微量热仪测定生物质柴油处理煤样润湿热。通过Date acquisition软件记录润湿热流线,通过积分处理得到润湿热值。煤样的Zeta 电位和润湿热结果见图4。

图4 煤样Zeta 电位和润湿热分析Fig.4 Zeta potential and moist heat analysis of coal samples

采用Nicolet IS 10 红外光谱对煤样进行官能团分析,煤样与KBr 混合比为1:160,实验结果见图5。

图5 煤的红外光谱分析Fig.5 FTIR analysis of coal samples

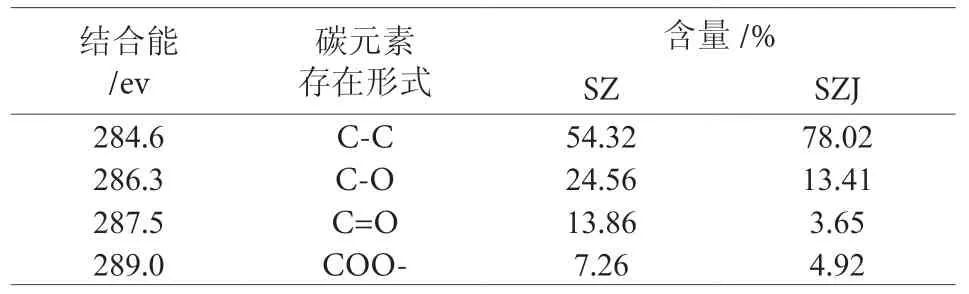

采用Escalab 250Xi X 射线光电子能谱分析仪(XPS)对煤表面进行扫描,以获得煤样的表面元素电子结合能,并通过对C1s 分峰处理[10]可获得含氧官能团的含量,分析结果见表5。

表5 煤样表面C1s 的XPS 分析Table 5 Surface C1s analysis of coal by XPS

2 讨 论

2.1 煤样基础性质

由表1 可知,该低阶煤的内在水分较低(3.34%),干燥基灰分和挥发分较高(分别为25.56%和29.43%)。元素分析表明,SZ 煤的硫、氮含量较低,氧含量较高,属于山西地区典型长焰煤。较高的氧含量表明,其官能团丰富,因而表面疏水性差。

2.2 响应面实验

煤样粒度分析结果表明,SZ 煤泥的主导粒级为0.25 ~ 0.5 mm、产率为48.67%,> 0.5 mm 的难浮粒级产率为4.16%,< 0.045 mm 粒级的产率为10.15%;随着颗粒粒度的减小煤泥的灰分逐渐增大。

根据表3 的实验结果可知,A、B、C 三个单因素均对精煤质量产生影响,即随着捕收剂生物质柴油A 和起泡剂仲辛醇B 用量增加,精煤灰分先增大后降低,且捕收剂对精煤灰分影响作用强于起泡剂。随着超声振动频率C 的增大,精煤灰分呈缓慢增大的趋势。进一步通过Design Expert 10 软件分析进行多元回归拟合[11],获得的精煤可燃体回收率模型如下:

其中R1、A、B、C、Aj 和rj 分别表示精煤可燃体回收率、生物质柴油占比、起泡剂用量、超声波频率、精煤灰分和精煤产率。

由精煤可燃体回收率预测模型的方差分析(表4)可知预测模型的P<0.0001,表明该模型具有显著性,可以有效预测精煤可燃体回收率;此外,拟合相关系数R2 为0.9518(图2),表明实验值与模型预测值的相关度高;变异系数为0.83,表明模型的置信度高。由各因素的影响可以看出,生物质柴油占比A 的P 值最小,即其对精煤可燃体回收率的影响极为显著(P<0.01)[12],其他因素的影响均为显著(P>0.05)。

由图3 可知,AB 和AC 呈山丘形,表明精煤可燃体回收率存在最大值[13];AC 曲面的扭曲程度明显高于AB 和BC,表明AC 间的交互作用高于AB 和BC;由AB 交互作用图可知随着起泡剂(B)用量的降低精煤可燃体回收率也降低,但增大生物质柴油占比(A)可以弥补起泡剂用量降低造成的精煤可燃体回收率降低。同理,增大生物质柴油占比(A)可以弥补超声频率升高造成的精煤可燃体回收率降低。由AB 和AC 图可知,精煤可燃体回收率先增大后降低,即精煤可燃体回收率存在最大值,且当A 取值55% ~ 58%时存在较大值。通过模型预测可知,当生物质柴油占比、起泡剂用量、超声振动频率分别为55.17%、54 g/t和110 KHz时,精煤可燃体回收率最大(64.14%)。

采用上述预测的较优条件进行了浮选实验,三次实验的平均精煤可燃体回收率为64.12%(精煤灰分为10.57%),表明模型的预测结果是准确的。

2.3 浮选煤样表面性质分析

为了分析生物质柴油对朔州低阶煤表面性质影响,对浮选入料煤样表面进行处理,按照响应面模型中的较佳生物质柴油使用条件进行搅拌,分析生物质柴油处理前后煤样的Zeta 电位、润湿热、官能团,其中生物质柴油处理煤样命名为SZJ。由图4 可知浮选入料煤样及生物质柴油处理煤样的Zeta 电位绝对值分别为13 和10,表明煤样与生物质柴油作用效果良好,在煤样表面生物质柴油的吸附量增加,煤泥表面的水化作用减弱、水化层变薄,疏水性和可浮性改善[14],从而使生物质柴油浮选的精煤产率增大。但精煤产率的增大也提高了精煤的灰分(达10.57%),因而获得较高的精煤可燃体回收率。

润湿热可以反映浮选药剂与煤粒作用,较大的润湿热表明药剂与煤粒作用程度较高。由图4 可知,生物质柴油可以显著降低煤样润湿热,这是由于浮选入料煤样表面官能团,尤其是含氧官能团(羰基、羟基等)丰富。含氧官能团与水之间的羟基之间存在氢键作用,放热高[15]。添加生物质柴油,使得煤样润湿热由52.4 J/g 降低到30.8 J/g。

由图5可知,波数为3000 ~ 3500 cm-1处钝峰为游离-OH 吸收峰,浮选入料煤样和生物质柴油处理煤样在该处均具有-OH峰;2910 cm-1和2840 cm-1处为甲基和亚甲基的伸缩振动,在此处SZ 和SZJ 振动差异不大;1600 cm-1处为-C=O 振动,此处入料煤泥的振动强度大于生物质柴油处理煤泥;1440和1380 cm-1处的振动与2910和2840 cm-1处的规律相似;位于1000 ~ 1300 cm-1处的主要由C-O 的伸缩振动引起,此处浮选入料煤泥的吸收峰强度大于生物质柴油处理煤样,说明原煤泥含有较多的C-O;(697、800 和920) cm-1处振动均代表苯环中CH 取代的弯曲振动;538 cm-1峰代表-CH2Br伸缩振动。

由红外分析(图5)可知,生物质柴油处理的含氧官能团比原煤泥大幅度降低。为了进一步获得二者含氧官能团定量关系,对二者进行了XPS分析(表5),SZ 和SZJ 表面氧元素的赋存形式主要有C-O、C=O 和COO-,其中SZ 的C-O 含量最高,为24.56%,而SZJ 的三种含氧官能团含量分别降低了(11.15、10.21 和2.32) %,使得煤泥的疏水性得到改善,这有利于浮选。

3 结 论

(1)当生物质柴油占比、起泡剂用量、超声振动频率分别达到55.17%、54 g/t 和110 kHz 时,模型预测精煤可燃体回收率最大可达64.14%。

(2)生物质柴油为双极性结构,一端为含有非饱和含氧官能团的极性端,另一端为长链脂肪烃的非极性端,具有较强的疏水作用。

(3)生物质柴油处理煤样的Zeta 电位绝对值比浮选入料煤样大幅度降低;生物质柴油可以显著降低煤样的润湿热。

(4)生物质柴油处理煤样红外分析表明,位于1600 cm-1和位于1000~1300cm-1处的-C=O和C-O 振动强度比浮选入料煤样降低;而C-O、C=O和COO-比浮选入料煤样分别降低了11.15、10.21和2.32%,可浮性得到了改善。